- •Термическая обработка по дисциплине: оп. 04. Основы материаловедения

- •Пояснительная записка

- •Термическая обработка

- •Превращения в стали при нагревании

- •При нагревании:

- •Превращения в стали при охлаждении

- •Аост — остаточный аустенит;

- •Режим термической обработки

- •Дефекты при отжиге

- •Нормализация

- •Закалка

- •Выбор температуры закалки

- •Режимы нагрева и охлаждения

- •Закалочные среды

- •Закаливаемость и прокаливаемость

- •В масле;

- •Дефекты закалки

- •Химико-термическая обработка

- •Цементация

- •При цементации образуются следующие дефекты:

- •Азотирование

- •Цианирование и нитроцементация

- •Диффузионная металлизация

- •Вопросы для самоконтроля:

- •Перечень рекомендуемых источников:

Цементация

Цементацией называется химико-термическая операция, в процессе которой производят насыщение поверхностного слоя деталей углеродом. Цементацию проводят с целью получения высокой твердости, износостойкости поверхности деталей при высокой ударной вязкости сердцевины.

Цементируют детали из стали с массовой долей углерода до 0,25 %, работающие на трение и при знакопеременных нагрузках: зубчатые колеса, блоки шестерен, распределительные и кулачковые валики, кулачки, толкатели клапанов и другие детали, а также проверочный инструмент — калибры, шаблоны, щупы и т.д.

Поверхность деталей и инструмента насыщается углеродом в отдельных случаях на глубину до 1,4 мм, обычно этот слой составляет 0,8 мм. Массовая доля углерода, насыщаемого в поверхность деталей, достигает 0,8... 1,0 %. Концентрация углерода от поверхности детали к сердцевине уменьшается. Таким образом, цементации подвергают детали из конструкционных углеродистых и низколегированных сталей, которые не воспринимают улучшение закалкой.

Рабочее тело, в котором осуществляется химико-термическая обработка, называется карбюризатором. Различают цементацию в твердом, жидком и газовом карбюризаторах.

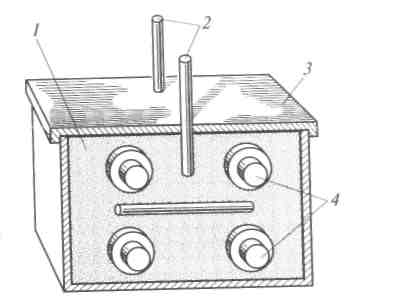

Рисунок.10. Цементация в твердом карбюризаторе:

1 — твердый карбюризатор;

2 — свидетели;

3 — цементационный ящик;

4 — цементуемые детали

Для цементации в твердом карбюризаторе в стальной ящик (рисунок. 10) помещаются детали, подвергаемые цементации, которые равномерно пересыпаются карбюризатором.

Одновременно с карбюризатором помещаются контрольные образцы, так называемые свидетели. В процессе нагрева и выдержки контрольные образцы вынимаются, и по ним определяется ход технологического процесса.

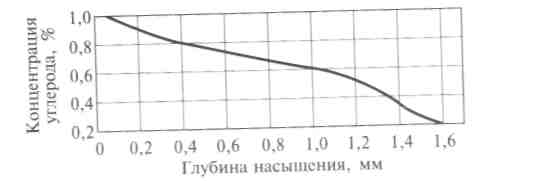

На рисунке. 11. показана зависимость концентрации углерода в зависимости от глубины насыщения.

Так, на глубине насыщения 0,1 мм концентрация углерода достигает 1%,

0,2 мм — 0,9%,

1 мм — 0,6%,

1,6 мм — 0,16%.

Такая концентрация углерода в поверхностях трущихся деталей (зубчатые колеса, шестерни, валы, оси и др.) обеспечивает надежность и долговечность работы контактной пары.

Рисунок. 11. Концентрация углерода в зависимости от глубины насыщения

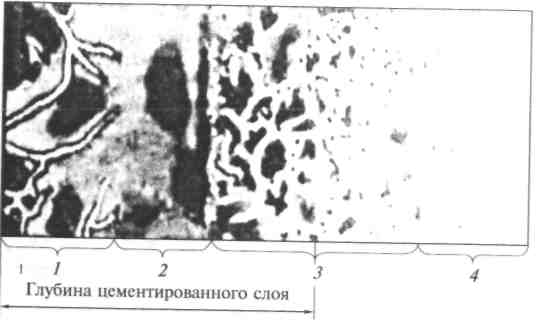

При цементации в зависимости от глубины насыщения углеродом образуются различные микроструктуры (рисунок.12).

До термообработки на глубине до 1 мм будет структура цементита,

более 1 мм — перлита и далее — феррита.

После термообработки (закалки) на глубине до 1 мм будет структура мартенсита, далее — троостита и сорбита.

На глубине свыше 2... 3 мм — исходная структура.

Рисунок. 12. Различные микроструктуры, образующиеся при цементации, в зависимости от глубины насыщения углеродом:

1 — заэвтектоидная зона (П + Ц);

2 — эвтектоидная зона (П);

3 — доэвтектоидная зона (П + Ф);

4 — сердцевина

Цементация в газовой среде является основным химико-термическим процессом при массовом производстве. Газовую цементацию проводят в муфельных или шахтных печах в науглероженной атмосфере. Атмосферу печей науглероживают метаном, керосином или бензолом. После газовой цементации применяют закалку с последующим низким отпуском. Газовая цементация дает возможность контролировать процесс, что в свою очередь создает условия механизации и автоматизации производства.