- •Лабораторно-практические работы по дисциплине: оп. 04. Основы материаловедения

- •Пояснительная записка

- •Раздел 1. Основные сведения о металлах и сплавах Практическая работа №1

- •Теоретическая часть

- •Раздел 1. Основные сведения о металлах и сплавах Практическая работа №2

- •Раздел 1. Основные сведения о металлах и сплавах Практическая работа № 3

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 4

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 5

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 6

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 7

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 8

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 9

- •Раздел 3.Инструментальные материалы Практическая работа № 10 Тема: Выбор материала режущей части инструмента для обработки сталей различных марок, чугунов

- •Раздел 3.Инструментальные материалы Практическая работа № 11 Тема: Расшифровка марок инструментальных материалов

- •Раздел 3.Инструментальные материалы Практическая работа № 12

- •Лабораторная работа № 1 Анализ микроструктуры углеродистой стали

- •Теоретические основы

- •Порядок выполнения работы

- •Оформление результатов работы

- •Контрольные вопросы

- •Лабораторная работа № 2 Определение твердости металлов и сплавов по методу Бринелля

- •Теоретические основы

- •Порядок выполнения работы

- •Оформление результатов работы

- •Контрольные вопросы

- •Лабораторная работа № 3 Определение твердости металлов и сплавов по методу Роквелла

- •Теоретические основы

- •Порядок выполнения работы

- •Оформление результатов работы

- •Контрольные вопросы

- •Лабораторная работа № 4 Анализ микроструктуры чугуна

- •Порядок выполнения работы

- •Оформление результатов работы

- •Лабораторная работа № 5 Анализ микроструктуры цветных сплавов

- •Порядок выполнения работы

- •Оформление результатов работы

- •Контрольные вопросы

- •Лабораторная работа № 6

- •Порядок выполнения работы

- •Оформление результатов работы

- •Перечень рекомендуемых источников:

Оформление результатов работы

Напишите отчет, в котором укажите название и цель работы, применяемое оборудование, материалы и образцы.

Данные измерений и результаты испытаний оформите в виде табл. 1.3.

Таблица 1.3. Результаты испытаний по определению твердости металлов и сплавов по методу Бриннеля

Номер испытания |

Материал |

Толщина образца, мм |

Диаметр шарика D, мм |

Нагрузка Р, Н (кгс) |

Диаметр отпечетка d, мм |

Твердость НВ |

|

|

|

|

|

|

|

Сравните твердость образцов и дайте характеристику материалам с самым большим числом твердости НВ

Контрольные вопросы

1. Что называется твердостью?

2. В чем заключается сущность определения твердости по методу Бринелля?

3. Определите твердость по Бринеллю следующих образов: из серого чугуна толщиной 10 мм; из латуни толщиной 10 мм

4. Определите предел прочности при растяжении углеродистой конструкционной стали марки 20кп, если ее твердость 143 НВ.

Лабораторная работа № 3 Определение твердости металлов и сплавов по методу Роквелла

Цель работы — определение твердости металлов и сплавов по методу Роквелла, приобретение навыков определения твердости методом вдавливания в образец алмазного конуса.

Оборудование:

■ твердомер Роквелла;

■ образцы для испытаний : пластина из закаленной стали марки 45 толщиной 20 мм; закаленный инструмент из инструментальной стали марки У7 толщиной более 5 мм;

пластина из твердого сплава ВКЗ толщиной более 5 мм; закаленная втулка из латуни марки Л60;

■ напильники и шлифовальная шкурка для зачистки образцов

Теоретические основы

Для определения твердости закаленных материалов используют метод Роквелла.

По методу Роквелла твердость материалов определяют на твердомерах Роквелла типа ТР (рис. 1.) путем вдавливания индентора (алмазного или твердосплавного конуса с углом при вершине 120° либо стального шарика диаметром 1,588 мм) в материалы твердостью более 450 НВ.

К испытуемому образцу последовательно прикладывают предварительную и основную нагрузку.

Число твердости является мерой глубины проникновения индентора в испытуемый образец после снятия основной нагрузки.

Твердость по Роквеллу HR определяют по формуле

![]()

где К — постоянная величина, для шарика К = 0,26, для алмазного конуса К = 0,2; h, h0 — глубина внедрения наконечника в образец под действием общей и предварительной нагрузки соответственно, мм; С — цена деления циферблата индикаторного прибора, соответствующая углублению наконечника на 0,002 мм.

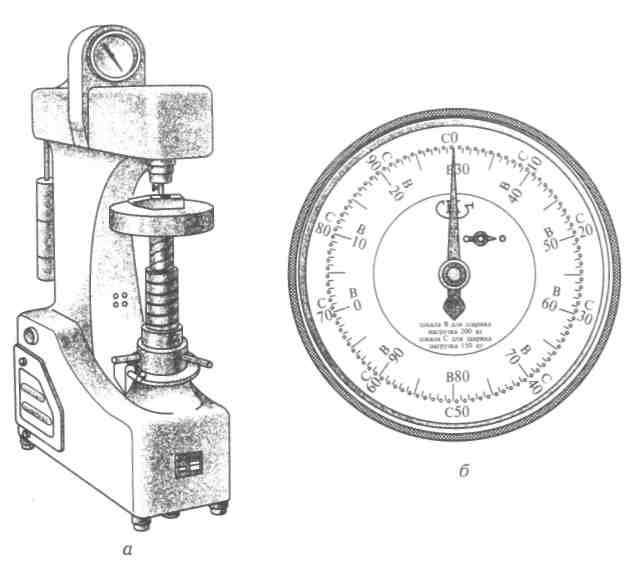

Рис. 1. Твердомер Роквелла типа ТР:

а — общий вид прибора;

б — шкала прибора

Практически твердость по методу Роквелла отсчитывают по индикатору прибора непосредственно в процессе испытания. Значение твердости выражается в условных единицах.

Твердость по Роквеллу обозначается цифрами и последующими за ними символом HR с указанием шкалы твердости (А, В, С),

например: 61,5 HRC — твердость по Роквеллу равна 61,5 единицам по шкале С.

На приборах типа ТК (ТР), определяющих твердость материала, имеются несколько различных шкал измерения: А, В, С и др.

Шкала А (индентор — алмазный конус) применяется для хрупких твердых сплавов, тонких деталей высокой поверхностной твердости 70...90 HRA. В отдельных случаях вместо алмазного конуса используется конус из твердого сплава. Испытания по этой шкале производятся при общей нагрузке Р = 600 Н (60 кгс).

Шкала В (индентор — стальной шарик) имеет диапазон измерений 25... 100 HRB, применяется для мягких металлов и сплавов, незакаленных изделий из цветных сплавов. Испытания по этой шкале производятся при общей нагрузке Р = 1 000 Н (100 кгс).

Шкала С (индентор — алмазный конус) имеет диапазон измерений 20...67 HRC, применяется для закаленных изделий толщиной более 1 мм при общей нагрузке Р= 1 500 Н (150 кгс).

Согласно ГОСТ 8.064—94 «Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений твердости по шкалам Роквелла и Супер-Роквелла» введена единая шкала твердости С в целях обеспечения единства измерений.

При использовании технической документации и литературы числа твердости HRC переводят в числа твердости НВ по специальным таблицам

(табл. 1)

Единицы твердости HRA (при Р = 600 Н) переводят в единицы твердости HRC (при Р = 1 500 Н) по формуле

HRC = 2HRA-104.

Таблица 1.Значения твердости, определенной методами Бринелля, Роквелла, Виккерса.

Твердость HRC |

Твердость HV |

Твердость HB |

Твердость HRC |

Твердость HV |

Твердость HB |

70 |

1056 |

- |

44 |

435 |

415 |

69 |

1004 |

- |

43 |

424 |

404 |

68 |

942 |

- |

42 |

413 |

393 |

67 |

894 |

- |

41 |

403 |

383 |

66 |

854 |

- |

40 |

393 |

372 |

65 |

820 |

- |

39 |

383 |

362 |

64 |

789 |

- |

38 |

373 |

352 |

63 |

763 |

- |

37 |

363 |

332 |

62 |

739 |

- |

36 |

353 |

332 |

61 |

715 |

- |

35 |

343 |

323 |

60 |

695 |

- |

34 |

334 |

313 |

59 |

675 |

- |

33 |

325 |

305 |

58 |

655 |

- |

32 |

317 |

297 |

57 |

636 |

- |

31 |

309 |

290 |

56 |

617 |

- |

30 |

301 |

283 |

55 |

598 |

- |

29 |

293 |

276 |

54 |

580 |

- |

28 |

285 |

270 |

53 |

562 |

- |

27 |

278 |

265 |

52 |

545 |

- |

26 |

271 |

260 |

51 |

528 |

- |

25 |

264 |

255 |

50 |

513 |

- |

24 |

257 |

250 |

49 |

498 |

- |

23 |

251 |

245 |

48 |

485 |

- |

22 |

246 |

240 |

47 |

471 |

448 |

21 |

441 |

235 |

46 |

458 |

437 |

20 |

236 |

230 |

45 |

446 |

426 |

- |

- |

- |

Таблица 2.Выбор нагрузки в зависимости от формы индентора

Шкала |

Индентор |

Нагрузка, Н (кгс) |

||

Предварительная Ро |

Основная Р1 |

Общая Р |

||

А |

Алмазный конус |

100 (10) |

500 (50) |

600 (60) |

В |

Стальной шарик |

100 (10) |

900 (90) |

1000 (100) |

С |

Алмазный конус |

100 (10) |

1400 (140) |

1500 (150) |

Значения твердости, полученные по методу Роквелла, не соответствуют значениям твердости, полученным по методу Бринелля. Считается, что одного и того же материала значение твердости, полученное по методу Бринелля, больше значения, полученного по методу Роквелла, примерно в 10 раз: 250 НВ = 25 HRC.

Сущность метода испытания по определению твердости методом Роквелла заключается во вдавливании в образец индентора с предварительным выбором индентора (наконечника) в зависимости от материала образца, шкалы измерения (А, В, С) и прилагаемой нагрузки (табл. 2).