- •Лабораторно-практические работы по дисциплине: оп. 04. Основы материаловедения

- •Пояснительная записка

- •Раздел 1. Основные сведения о металлах и сплавах Практическая работа №1

- •Теоретическая часть

- •Раздел 1. Основные сведения о металлах и сплавах Практическая работа №2

- •Раздел 1. Основные сведения о металлах и сплавах Практическая работа № 3

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 4

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 5

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 6

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 7

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 8

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 9

- •Раздел 3.Инструментальные материалы Практическая работа № 10 Тема: Выбор материала режущей части инструмента для обработки сталей различных марок, чугунов

- •Раздел 3.Инструментальные материалы Практическая работа № 11 Тема: Расшифровка марок инструментальных материалов

- •Раздел 3.Инструментальные материалы Практическая работа № 12

- •Лабораторная работа № 1 Анализ микроструктуры углеродистой стали

- •Теоретические основы

- •Порядок выполнения работы

- •Оформление результатов работы

- •Контрольные вопросы

- •Лабораторная работа № 2 Определение твердости металлов и сплавов по методу Бринелля

- •Теоретические основы

- •Порядок выполнения работы

- •Оформление результатов работы

- •Контрольные вопросы

- •Лабораторная работа № 3 Определение твердости металлов и сплавов по методу Роквелла

- •Теоретические основы

- •Порядок выполнения работы

- •Оформление результатов работы

- •Контрольные вопросы

- •Лабораторная работа № 4 Анализ микроструктуры чугуна

- •Порядок выполнения работы

- •Оформление результатов работы

- •Лабораторная работа № 5 Анализ микроструктуры цветных сплавов

- •Порядок выполнения работы

- •Оформление результатов работы

- •Контрольные вопросы

- •Лабораторная работа № 6

- •Порядок выполнения работы

- •Оформление результатов работы

- •Перечень рекомендуемых источников:

Порядок выполнения работы

1. Изучите инструкции по охране труда при шлифовании, полировании металлов и работе с токсичными материалами, устройство металлографического микроскопа.

2. Подготовьте образцы для исследования

3. Проведите исследование образцов в порядке возрастания массовой доли углерода. Выполните эскизы микроструктур образцов и сравните их с прилагаемыми фотографиями.

4. Определите количество структурных составляющих в процентах, по ним массовую долю углерода в доэвтектоидной и заэвтектоидной стали, а затем по массовой доле углерода примерную марку и механические свойства исследуемой стали.

Оформление результатов работы

Напишите отчет, в котором укажите название и цель работы, применяемое оборудование, материалы и образцы. Эскизы микроструктуры образцов, результаты расчетов массовой доли углерода и примерную марку стали оформите в виде табл. 1.2.

Таблица 1.2.

Результаты исследования микроструктуры углеродистой стали

Номер образца |

Эскиз микроструктуры |

Массовая доля углерода, % |

Примерная марка стали |

Характеристика стали |

|

|

|

|

|

Дайте характеристику стали. На основании микроструктуры укажите различие свойств стали разных марок.

Контрольные вопросы

1. Какие структурные составляющие имеют доэвтектоидная, эвтектидная и заэвтектоидная стали?

2. Дайте характеристику феррита, перлита и цементита.

3. Сколько углерода содержится в эвтектоидной стали?

4. Какие марки отечественных металлографических микроскопов вы знаете.

Лабораторная работа № 2 Определение твердости металлов и сплавов по методу Бринелля

Цель работы — определение твердости металлов и сплавов по методу Бринелля, приобретение навыков определения твердости методом вдавливания в образец стального закаленного шарика.

Оборудование:

■ твердомер для определения твердости по методу Бринелля;

■ образцы для испытаний из углеродистой стали, чугуна, дюралюминия, меди, латуни или бронзы;

« специальная лупа для измерения диаметра отпечатка шарика;

■ напильники и шлифовальная шкурка для зачистки образцов.

Теоретические основы

Твердость — это способность материала сопротивляться внедрению в него другого более твердого тела.

Твердость металлов проявляется при обработке резанием (точение, фрезерование, сверление, пиление и другие технологические процессы). При эксплуатации изделий наблюдается изнашивание контактных пар. Чем выше износостойкость материала деталей, тем меньше изнашивание контактной пары. Износостойкость материала зависит от его твердости.

Твердость является одним из основных свойств материалов, которое оказывает существенное влияние на качественные характеристики продукции.

Показатели твердости учитываются при установлении оптимального режима механической обработки, выбора оборудования и инструмента для обработки поковок и изделий.

Методы определения твердости подразделяют на статические, динамические.

Статические методы основаны на относительно медленном и непрерывном вдавливании индентора в испытуемый материал с определенной силой.

Динамические методы основаны на упругой отдаче индентора от испытуемого материала.

Для обеспечения единства измерений (показаний) необходимо выполнять единые требования, установленные для этих методов, регламентированные ПР 50.2.009 - 94 «Государственная система обеспечения единства измерений. Порядок проведения испытаний и утверждения типа средств измерений».

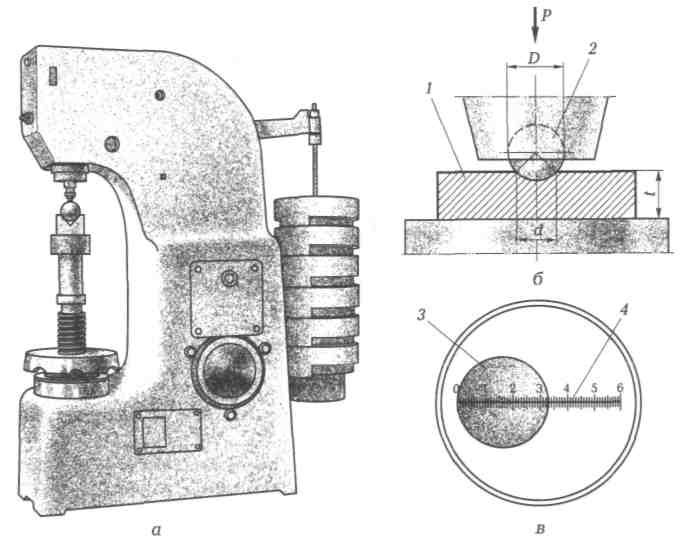

В качестве инденторов в приборах (твердомерах) Бринелля (рис. 1.1, а) используют закаленные стальные шарики различных диаметров, установленных стандартами.

Рис. 1.1. Определение твердости по методу Бринелля:

а — общий вид твердомера типа ТШ;

б — схема действия индентора (шарика) при испытании;

в — схема измерения диаметра отпечатка по методу Бринелля;

1 — образец;

2 — шарик;

3 — отпечаток;

4 — шкала лупы;

Р — нагрузка на шарик;

D — диаметр шарика;

d — диаметр отпечатка;

t — толщина образца

При испытании по методу Бринелля должны соблюдаться следующие условия:

■ испытывать разрешается материалы с твердостью не более 450 НВ во избежание деформации индентора (закаленного шарика);

■ расстояние от центра отпечатка до боковой поверхности образца должно быть не менее 2,5d, где d — диаметр отпечатка;

■ минимальная толщина образца должна быть больше десятикратной глубины отпечатка;

■ расстояние между центрами соседних отпечатков должно быть не менее 2d;

■ диаметр отпечатка должен находиться в пределах 0,2D < d < 0,6D, где D — диаметр шарика.

Твердость материала, определенную по методу Бринелля, обозначают НВ. Например, при определении твердости материала шариком, имеющим диаметр D = 10 мм, под нагрузкой Р = 30 кН (3 000 кгс) с выдержкой времени т = 10 с твердость равна 200 НВ.

При других условиях испытаний указывают и другие параметры. Пример обозначения 350 НВ/5/750/30 означает следующее: твердость по Бринеллю, полученная при испытании шариком диаметром 5 мм под нагрузкой 750 кгс в течение 30 с.

Сущность метода испытания по определению твердости методом Бринелля заключается во вдавливании в образцы на приборах Бринелля стальных закаленных шариков диаметром 2,5; 5 и 10 мм под нагрузкой от 156 до 3 000 кН в зависимости от материала и толщины образца.

После снятия нагрузки твердость по Бринеллю НВ определяют по специальной таблице или рассчитывают по формуле

![]()

где Р — нагрузка, Н;

D — диаметр вдавливаемого шарика, мм;

d — диаметр отпечатка, мм.