- •Лабораторно-практические работы по дисциплине: оп. 04. Основы материаловедения

- •Пояснительная записка

- •Раздел 1. Основные сведения о металлах и сплавах Практическая работа №1

- •Теоретическая часть

- •Раздел 1. Основные сведения о металлах и сплавах Практическая работа №2

- •Раздел 1. Основные сведения о металлах и сплавах Практическая работа № 3

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 4

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 5

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 6

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 7

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 8

- •Раздел 2. Конструкционные материалы, применяемые в машиностроении Практическая работа № 9

- •Раздел 3.Инструментальные материалы Практическая работа № 10 Тема: Выбор материала режущей части инструмента для обработки сталей различных марок, чугунов

- •Раздел 3.Инструментальные материалы Практическая работа № 11 Тема: Расшифровка марок инструментальных материалов

- •Раздел 3.Инструментальные материалы Практическая работа № 12

- •Лабораторная работа № 1 Анализ микроструктуры углеродистой стали

- •Теоретические основы

- •Порядок выполнения работы

- •Оформление результатов работы

- •Контрольные вопросы

- •Лабораторная работа № 2 Определение твердости металлов и сплавов по методу Бринелля

- •Теоретические основы

- •Порядок выполнения работы

- •Оформление результатов работы

- •Контрольные вопросы

- •Лабораторная работа № 3 Определение твердости металлов и сплавов по методу Роквелла

- •Теоретические основы

- •Порядок выполнения работы

- •Оформление результатов работы

- •Контрольные вопросы

- •Лабораторная работа № 4 Анализ микроструктуры чугуна

- •Порядок выполнения работы

- •Оформление результатов работы

- •Лабораторная работа № 5 Анализ микроструктуры цветных сплавов

- •Порядок выполнения работы

- •Оформление результатов работы

- •Контрольные вопросы

- •Лабораторная работа № 6

- •Порядок выполнения работы

- •Оформление результатов работы

- •Перечень рекомендуемых источников:

Порядок выполнения работы

1. Изучите инструкцию по охране труда при шлифовании, полировании металлов и работе с токсичными материалами, устройство металлографического микроскопа.

2. Подготовьте образцы к исследованию.

3. Ознакомьтесь с образцами, исследуйте их под микроскопом.

4. Выполните эскизы микроструктуры образцов сплавов.

Оформление результатов работы

Напишите отчет, в котором укажите название и цель работы, применяемое оборудование, материалы и образцы. Результаты исследований (эскизы микроструктуры и примерный химический состав образцов) оформите в виде таблицы 1.

Таблица 1.

Результаты исследования микроструктуры цветных металлов и сплавов

-

Сплав

Примерный химический состав

Эскиз и название микроструктуры

Латунь

Бронза

Баббит

Укажите, по какому признаку можно различить структуру латуни, бронзы и баббита под микроскопом.

Контрольные вопросы

1. Дайте классификацию цветных металлов.

2. Дайте определение латуни, бронзы, баббита. Укажите области применения этих сплавов.

3. Какие структурные составляющие имеют сплавы цветных металлов?

4. Дайте определение механической смеси, твердого раствора и химического соединения.

5. Назовите микроструктуры латуни, бронзы и баббита.

6. Опишите диаграмму состояния сплава медь—цинк.

7. Опишите диаграмму состояния сплава медь—олово.

8. Расшифруйте марки латуни: Л96, Л90, Л68, ЛАЖ60-1-1 ЛМц58-2.

9. Расшифруйте марки бронзы: БрАЖМц10-3-1,5, БрС3О, Бр04-3.

10. Приведите марки баббита и расшифруйте их.

Лабораторная работа № 6

Закалка и отпуск стали

Цель работы — изучение влияния закалки и отпуска на механические свойства конструкционных и инструментальных сталей, приобретение практических навыков проведения операции закалки и отпуска углеродистой стали.

Оборудование:

■ муфельная печь;

■ твердомер Роквелла типа ТК; и образцы для закалки:

зубило из стали марки У7;

молоток из стали марки У8;

втулка из стали марки 45;

■ напильники;

■ сосуды с охлаждающей жидкостью (водой и маслом);

■ слесарные тиски.

Теоретические основы

Закалка и отпуск, как и другие виды термической обработки металлов и их сплавов, основаны на аллотропных превращениях кристаллических веществ в твердом состоянии. Несмотря на то что термическая обработка является характерным и хорошо изученным процессом, влияние различных факторов (химический состав, примеси, форма изделия и др.) могут привести к ощутимым отклонениям от ожидаемого результата. Поэтому иногда прибегают к пробным операциям. Сталь некоторых марок закалке не подвергают, например углеродистую конструкционную сталь обыкновенного качества.

Процесс термической обработки состоит из нагрева до определенной температуры, выдержки при этой температуре и охлаждения с заданной скоростью обрабатываемого изделия. Режимы всех технологических операций термической обработки тесно связаны с химическим составом материала изделия и теми параметрами, которые необходимо получить в результате обработки.

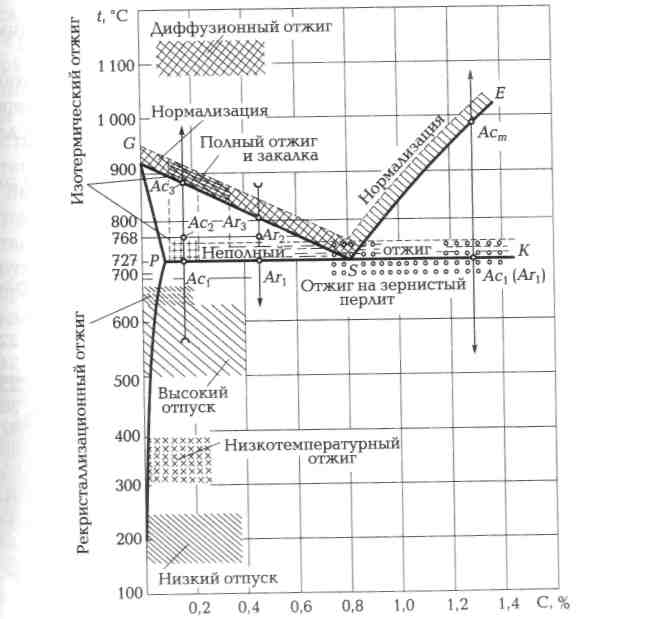

Доэвтектоидную сталь (с содержанием углерода 0,3...0,8%) при закалке нагревают на 30...50 оС выше критической температуры Ас3 для полного растворения феррита в аустените. Интервалы температур нагрева стали для разных видов термической обработки представлены на диаграмме состояния сплава системы железо - цементит (рис. 1.1).

Заэвтектоидную сталь (с содержанием углерода более 0,8 %) нагревают до температуры выше Ас1 на 30...50 °С. Нагрев до температур выше температур, соответствующих линии SE (Аст), приводит к уменьшению твердости стали.

Скорость нагрева выбирают исходя из типа нагревательного устройства, массы, химического состава, формы, размеров детали и температуры нагрева.

Выдержка после нагрева до определенной температуры производится для ее выравнивания по всему сечению и завершения структурных превращений.

Рис.1.1. Часть диаграммы состояния сплавов системы железо-цементит

Время нагрева в печи для полного прогрева деталей при закалке приведено в таблице 1.

По цвету каления (цвет стенок печи и деталей при нагревании) можно примерно определить температуру. Например, для температуры закалки 780...830 оС цвет деталей будет светло-вишневый, для температуры 830...900оС — красный.

По цвету побежалости (цвет стенок печи и деталей при охлаждении) определяют температуру деталей для отпуска.

Цвета каления и побежалости

Цвет

каления Температура,

Цвет Температура, °С ![]() побежалости

побежалости

Темно-коричневый.., 530…80 Светло-желтый........................... 220

Коричнево-красный. 580…50 Соломенно-желтый................... 240

Темно-красный......... 650…750 Коричнево-желтый.................... 255

Темно-вишневый, Красно-коричневый.................. 265

темно-красный.......... 730…770 Фиолетовый................................ 285

Вишнево-красный .... 770…800 Васильково-синий...................... 295

Светло-вишнево- Светло-синий.............................. 315

красный .................. 800…830 Серый........................................... 330

Светло-красный........ 830…900

Оранжевый................ 900…1050

Темно-желтый........... 1050…1150

Светло-желтый.......... 1150…1250

Ярко-белый................ 1250…1300

Таблица 1.

Ориентировочное время нагрева изделий в различных печах

-

Тип печи, жидкой ванны

Температура печи,о С

Время нагрева изделий на 1 мм сечения

круглого

квадратного

прямоугольного

электропечь

800

45-50

55-60

70-75

электропечь

900

40-45

50-55

65-70

соляная ванна

800

12-15

15-18

18-22

свинцовая ванна

800

6-8

8-10

10-12

соляная ванна

1300

6-8

8-10

10-12

Скорость охлаждения при закалке имеет решающее значение в получении необходимых механических, технологических и других свойств. Закалка не является окончательной операцией термической обработки, так как она не полностью реализует возможности получения нужных структур и связанных с ними свойств материала. После закалки материалы имеют повышенную хрупкость. Для создания устойчивой структуры с необходимыми свойствами, а также для уменьшения или снятия внутренних напряжений проводится низкий, средний или высокий отпуск изделия. От правильного выполнения отпуска в значительной степени зависит качество закаленной детали.

Низкому отпуску (нагрев до температуры 150... 250 °С) подвергают режущий инструмент и изделия, которым необходима высокая твердость. В результате получается структура — мартенсит отпуска. При низком отпуске снижаются внутренние напряжения, сохраняется высокая твердость, увеличивается вязкость. Время отпуска — 1 ...2,5 ч, охлаждение — на воздухе.

Средний отпуск производится при температуре 350...450 оС. Структура стали представляет собой троостит отпуска, имеющий зернистое строение. Происходит некоторое снижение твердости при значительном увеличении предела упругости и сопротивляемости ударным нагрузкам. Средний отпуск применяют для обработки пружин, рессор, ударного инструмента.

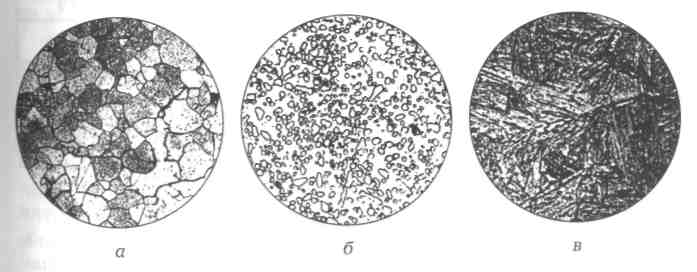

Высокий отпуск производится при температуре 550...650°С. Структура стали — сорбит отпуска с зернистым строением цементита, который создает оптимальные свойства для деталей из конструкционной стали, работающих при больших напряжениях и ударах: валов, шатунов, зубчатых колес. Микроструктура стали в закаленном состоянии представлена на рис. 1.2.

Рис.1.2. Микроструктура углеродистой стали после закалки:

а — сорбит; б — троостит; в — мартенсит

Ориентировочные режимы термической обработки и получаемые в результате механические свойства стали представлены в таблице 2.

Таблица 2.Ориентировочные режимы термической обработки

-

Марка стали

Температура нагрева для закалки, о С

Охлаждающая среда

Температура отпуска, о С

Твердость HRC после закалки и отпуска

35

840-880

вода

300-400

50-41

400-500

41-31

500-600

31-23

40

820-860

вода

200-300

52-48

300-400

50-41

400-500

41-33

500-600

33-22

45

810-840

вода

200-300

54-52

300-400

48-41

400-500

41-33

600-700

33-22

50

800-840

вода

180-200

55-50

380-400

48-40

500-550

33-24

560-620

24-20

60

785-820

вода-масло

400

40-35

550-620

24-18

70

770-815

вода-масло

400

46-39

610-670

27-22

Сущность метода выбора режимов термической обработки заключается в определении цели термической обработки (закалка, отпуск, отжиг, нормализация), значений температуры нагрева времени выдержки при выбранной температуре до полного прогрева деталей и последующего охлаждения:

■ для закалки — быстрое (в воде или масле);

■ для отпуска — медленное (на воздухе);

■ для отжига — медленное (вместе с печью);

■ для нормализации — медленное (на воздухе).