- •Порядок выполнения и оформления выпускной квалификационной работы

- •Содержание

- •I. Общие положения

- •II. Задания

- •III. Основные требования к оформлению выпускной

- •IV. Содержание пояснительной записки

- •V. Рекомендации по выполнению пояснительной записки

- •II. Расчетно–конструкционная часть

- •2.1. Кинематический расчет привода

- •Определение мощности и частоты вращения двигателя

- •Рном Рдв

- •2.2. Определение допускаемых напряжений

- •2.3. Расчет зубчатых передач редукторов

- •Dзаг Dпред; Сзаг (Sзаг) Sпред,

- •Продолжение таблицы 2.25

- •Продолжение таблицы 2.26

- •2.4. Расчет открытой передачи

- •Проектный расчет цепной передачи

- •2.5. Определение нагрузок валов редуктора

- •Определение сил в зацеплении закрытых передач

- •Определение консольных сил

- •Силовая схема нагружения валов редуктора

- •2.6. Проектный расчет валов

- •Определение геометрических параметров ступеней валов

- •Продолжение таблицы 2.40

- •2.8. Смазывание. Смазочные устройства

- •Смазывание подшипников

- •Проверочный расчет шпонок

- •III Специальная часть

- •3.1. Технологический процесс разборки оборудования

- •Выпрессовать

- •Выпрессовать

- •3.2. Разработка ведомости дефектации

- •3.3. Разработка технологического процесса ремонта деталей

- •3.4. Разработка технологического процесса изготовления деталей

- •3.5. Разработка технологического процесса сборки оборудования

Смазывание подшипников

В проектируемых редукторах для смазывания подшипников качения применяют жидкие и пластичные смазочные материалы.

A. Смазывание жидкими материалами. При смазывании окунанием подшипники смазываются путем разбрызгивания масла по валам. Надежное смазывание возможно при окружных скоростях v>3 м/с.

При верхнем расположении вала - червяка или вала - шестерни применяют специальные смазывающие конструкции.

B. Смазывание пластичными материалами. Применяется при окружных скоростях v<2 м/с. Полость подшипника, смазываемого пластичным материалом, должна быть закрыта с внутренней стороны подшипникового узла внутренним уплотнением. Смену смазочного пластичного материала производят при ремонте. Наиболее распространенные для подшипников качения - пластичные смазки типа солидол жировой (ГОСТ 1033-79), консталин жировой УТ - 1 (ГОСТ 1957-73).

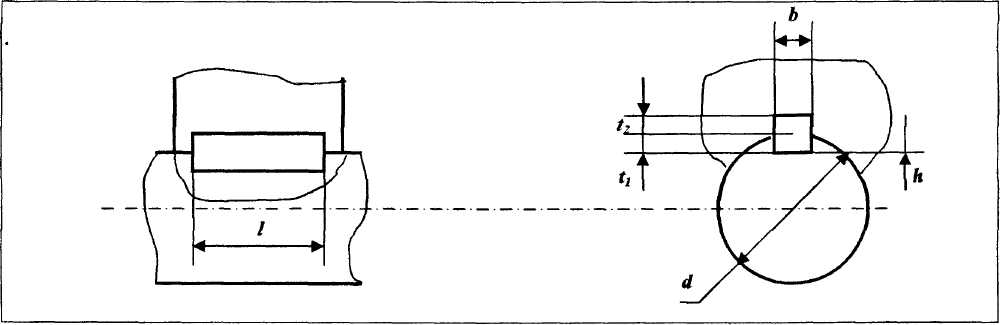

Проверочный расчет шпонок

Призматические шпонки, применяемые в проектируемых редукторах, проверяют на смятие. Условие прочности

Gсм = Ft / Aсм [G]см,

где

Ft - окружная сила на шестерне или колесе, Н. (см. табл. ).

Асм - (0,94h - t1)lp - площадь смятия, мм2. Здесь lp = l - b - рабочая длина шпонки со скругленными концами, мм (l - полная длина шпонки, определенная на конструктивной компоновке); b; h; t1 - стандартные размеры (см. табл.2.50).

[G]cm - допускаемое напряжение на смятие, Н/мм2. При стальной ступице и спокойной нагрузке [G]cm =110..190 Н/ мм2; при колебаниях нагрузки [C]cm следует снижать на 20...25%; при ударной нагрузке - снижать на 40...50%; при чугунной ступице значения [G]cm снижать вдвое.

Шпоночные соединения с призматическими шпонками (ГОСТ 23360-78)

Таблица 2.50

Диаметр вала d |

Сечение шпонки |

Фаска |

Глубина паза |

Длина l |

||

b |

h |

t1 |

t2 |

|||

Свыше 12 до 17 » 17 » 22 |

5 6 |

5 6 |

0,25...0,4 |

3 3,5 |

2,3 2,8 |

10...56 14...70 |

» 22 » 30 |

8 |

7 |

0,4...0,6 |

4 |

3,3 |

18...90 |

» 30 » 38 » 38 » 44 |

10 12 |

8 |

5 |

3,3 |

22...110 28...140 |

|

» 44 » 50 » 50 » 58 » 58 » 65 |

14 16 18 |

9 10 11 |

5,5 6 7 |

3,8 4,3 4,4 |

36...160 45...180 50...200 |

|

» 65 » 75 |

20 |

12 |

0,6...0,8 |

7,5 |

4,9 |

56...220 |

» 75 » 85 » 85 » 95 |

22 25 |

14 |

9 |

5,4 |

63...250 70...280 |

|

Примечание:

1. Длины l призматических шпонок выбираются из следующего ряда: 10; 12; 14; 16; 18; 20; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250.

2. Пример условного обозначения шпонки исполнения 1, размерами b=16мм; h=10мм; l=50мм:

Шпонка 16x10x50 ГОСТ 23360 - 78.

При выполнении специальной части выпускной квалификационной работы рекомендуется выполнять следующий порядок: