- •Порядок выполнения и оформления курсового проекта

- •Автор: л.М. Гуляева, преподаватель высшей квалификационной категории Содержание

- •Общие положения

- •Задание

- •Структура и оформление пояснительной записки

- •Геометрические параметры режущего инструмента

- •Материалы для изготовления режущего инструмента

- •1. Выбор марок быстрорежущей стали для различных режущих инструментов

- •2. Выбор марок твердого сплава при различных видах обработки резанием

- •3. Классификация цветных и черных металлов по обрабатываемости резанием

- •1.4. Выбор режущего инструмента и геометрических параметров для обработки детали

- •Геометрические параметры инструментов

- •2.1. Расчет силы резания и мощности при точении

- •2.2. Расчет сил резания и крутящего момента при сверлении

- •Значение коэффициента Ср и показателей степени в формулах силы резания при точении

- •17. Поправочный коэффициент Кмр для стали и чугуна, учитывающий влияние качества обрабатываемого материала на силовые зависимости

- •18. Поправочный коэффициент Кмр, учитывающий влияние качества медных и алюминиевых сплавов на силовые зависимости

- •19. Поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания при обработке стали и чугуна

- •2.3. Расчет силы резания и мощности при фрезеровании

- •20. Значения коэффициентов и показателей степени в формулах крутящего момента и осевой силы при сверлении, рассверливании и зенкерования

- •21. Значения коэффициента Ср и показателей степени в формуле окружной силы Pz при фрезеровании

- •22. Относительные значения составляющих силы резания при фрезеровании

- •3.Проектный расчет режущего инструмента

- •3.1. Расчет и конструирование токарных резцов

- •3.1.1. Порядок расчета токарного проходного резца с пластиной из твердого сплава

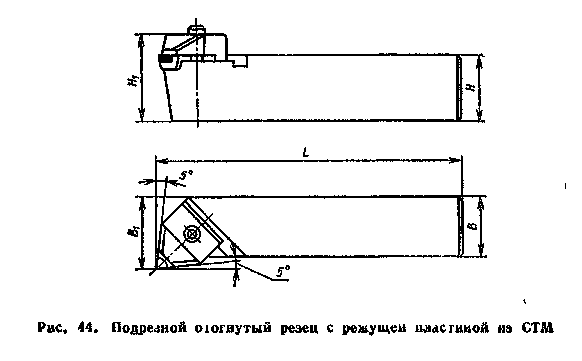

- •3.1.2. Расчет и конструирование резцов с механическим креплением пластин

- •Резцы, оснащенные пластинами из стм

- •3.2. Расчет и конструирование сверл

- •35. Основные размеры наружных инструментальных конусов

- •36. Спиральные сверла с коническим хвостовиком. Гост 10903-77 (в ред. 1988 г.)

- •37. Рекомендуемые ширина ленточки fо и высота затылка

- •3.3. Расчет и конструирование фрез

- •Дисковые фрезы

- •4. Расчет и проектирование контрольно-измерительного инструмента

- •4.1. Расчет и выбор гладких предельных калибров

Резцы, оснащенные пластинами из стм

3.2. Расчет и конструирование сверл

По форме и конструкции сверла разделяют на спиральные, с прямыми канавками, перовые, для глубинного сверления, кольцевые, центровочные, с канавками для подвода смазочно-охлаждающей жидкости, с многогранными пластинами.

Сверла выполняют с цилиндрическим, коническим и четырехгранными хвостовиками. Основные размеры сверл стандартизованы. Геометрические параметры сверл даны в табл. 9 и 10.

Основные размеры наружных инструментов конусов табл. 62.

Порядок расчета сверла спирального из быстрорежущей стали:

определяем режимы резания

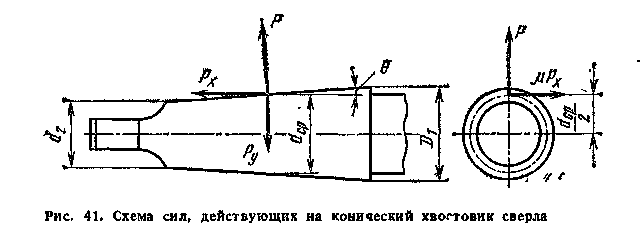

определяем осевую силу Рх

определяем момент сил сопротивления резанию (крутящий момент)

определяем номер конуса Морзе хвостовика

Момент трения между хвостовиком и втулкой равен:

Мтр

=

![]() (1 – 0,4Q)

(1 – 0,4Q)

Приравниваем момент трения к максимальному моменту сил сопротивления резанию, то есть к моменту, создающемуся при работе затупившимся сверлом, который увеличивается до 3 раз по сравнению с моментом, принятым для нормальной работы сверла.

Следовательно:

3 Мср = Мтр = (1 – 0,4 ΔQ)

Средний размер конуса хвостовика

dср

=

![]() или

dср

=

или

dср

=

![]() ,

где

,

где

Мср – момент сопротивления резанию, [Н мм]

Рх – осевая сила, [Н]

М = 0,096 – коэффициент трения стали по стали

Q = 126’16” – половина угла конуса (конусность 0,05020)

sin Q = 0,0251; ΔQ = 5’ – отклонение угла Q.

По СТСЭВ-147-75 табл. 35 выбираем ближайший больший конус

dср D; то есть конус Морзе

размеры D1; d2; l4 и остальные размеры из табл. 62.

Определяем длину сверла по табл. 36 ГОСТ 10903-77

размеры L – длина сверла

l – длина режущей части

Определяем геометрические и конструктивные параметры режущей части сверла табл. 9, 10.

d – диаметр рабочей части сверла

q – диаметр спинки сверла

q = d - 2Δ

Δ – высота ленточки

Δ = 0,2…0,3 мм

Rk = (0,75…0,9)d

rk = (0,22…0,28)d

∟Q = 920

Ширина

лезвия, измеренная по нормам B

=

![]()

- угол наклона винтовой канавки

Ширина

ленточки f

= (0,32…0,45)

![]()

Диаметр сердцевины стальных сверл k определяем в зависимости от диаметра сверла: d, мм 0,25-1,25 1,512 1380

k, мм (0,28…0,2)d (0,19…0,15)d (0,140,25)d

Для уменьшения трения цилиндрических ленточек о стенки отверстия диаметр направляющей части спирального сверла уменьшается по направлению к хвостовику:

-

Диаметр сверла d, мм

Обратная конусность на каждые 100 мм длины, мм

от 1 до 6

0,03…0,07

св. 6 до 18

0,04…0,08

св. 18…

0,05…0,10

Определяем геометрические элементы профиля фрезы для фрезерования канавки сверла

Большой радиус профиля

Rо = CR Cr Cф d, где

СR

=

![]()

Cr

=

![]()

Cф

=

![]()

При диаметре фрезы Dф = 13 ; Сф = 1.

Меньший радиус профиля

Rк = Cк d, где

Ск = 0,015 0,75 – ширина профиля В = Rо + Rr