- •Порядок выполнения и оформления курсового проекта

- •Автор: л.М. Гуляева, преподаватель высшей квалификационной категории Содержание

- •Общие положения

- •Задание

- •Структура и оформление пояснительной записки

- •Геометрические параметры режущего инструмента

- •Материалы для изготовления режущего инструмента

- •1. Выбор марок быстрорежущей стали для различных режущих инструментов

- •2. Выбор марок твердого сплава при различных видах обработки резанием

- •3. Классификация цветных и черных металлов по обрабатываемости резанием

- •1.4. Выбор режущего инструмента и геометрических параметров для обработки детали

- •Геометрические параметры инструментов

- •2.1. Расчет силы резания и мощности при точении

- •2.2. Расчет сил резания и крутящего момента при сверлении

- •Значение коэффициента Ср и показателей степени в формулах силы резания при точении

- •17. Поправочный коэффициент Кмр для стали и чугуна, учитывающий влияние качества обрабатываемого материала на силовые зависимости

- •18. Поправочный коэффициент Кмр, учитывающий влияние качества медных и алюминиевых сплавов на силовые зависимости

- •19. Поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания при обработке стали и чугуна

- •2.3. Расчет силы резания и мощности при фрезеровании

- •20. Значения коэффициентов и показателей степени в формулах крутящего момента и осевой силы при сверлении, рассверливании и зенкерования

- •21. Значения коэффициента Ср и показателей степени в формуле окружной силы Pz при фрезеровании

- •22. Относительные значения составляющих силы резания при фрезеровании

- •3.Проектный расчет режущего инструмента

- •3.1. Расчет и конструирование токарных резцов

- •3.1.1. Порядок расчета токарного проходного резца с пластиной из твердого сплава

- •3.1.2. Расчет и конструирование резцов с механическим креплением пластин

- •Резцы, оснащенные пластинами из стм

- •3.2. Расчет и конструирование сверл

- •35. Основные размеры наружных инструментальных конусов

- •36. Спиральные сверла с коническим хвостовиком. Гост 10903-77 (в ред. 1988 г.)

- •37. Рекомендуемые ширина ленточки fо и высота затылка

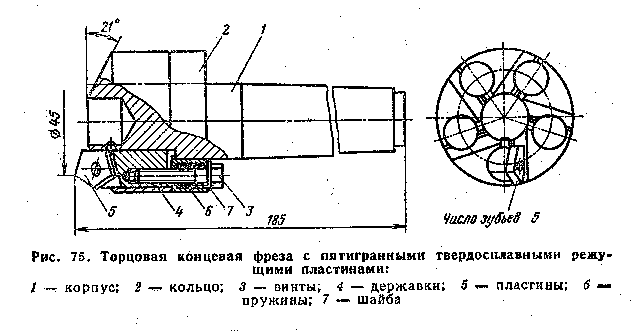

- •3.3. Расчет и конструирование фрез

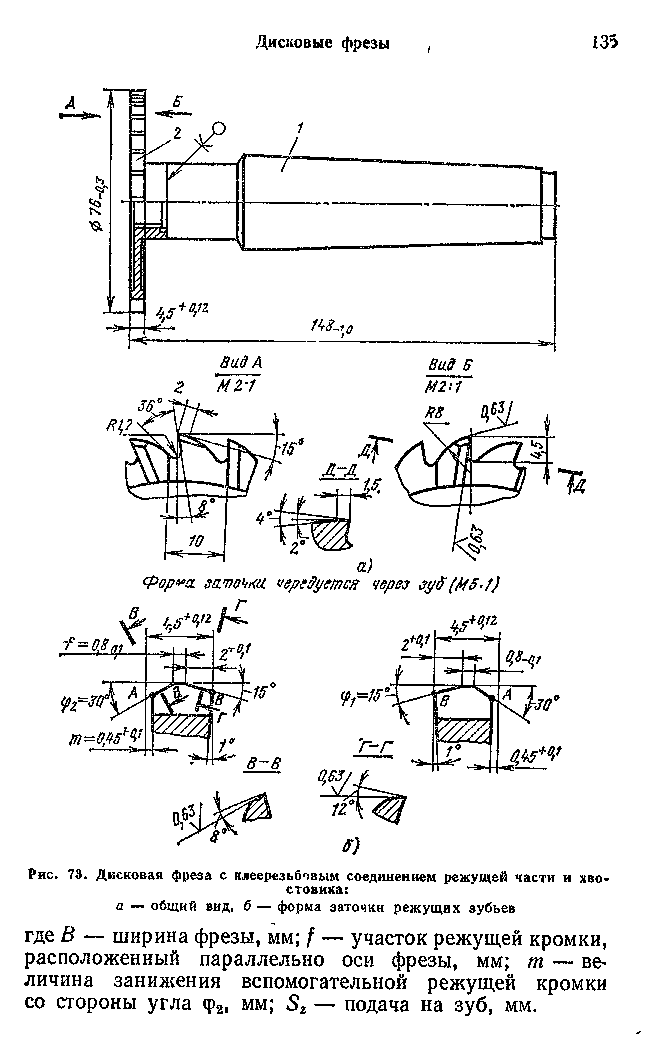

- •Дисковые фрезы

- •4. Расчет и проектирование контрольно-измерительного инструмента

- •4.1. Расчет и выбор гладких предельных калибров

Дисковые фрезы

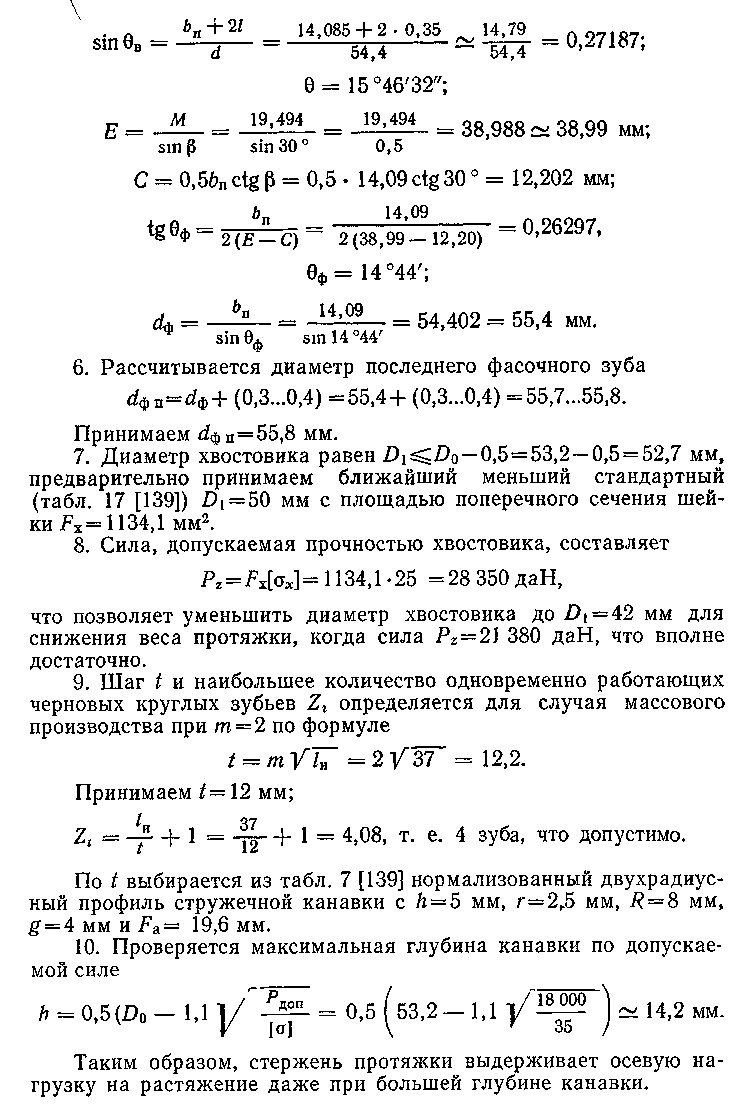

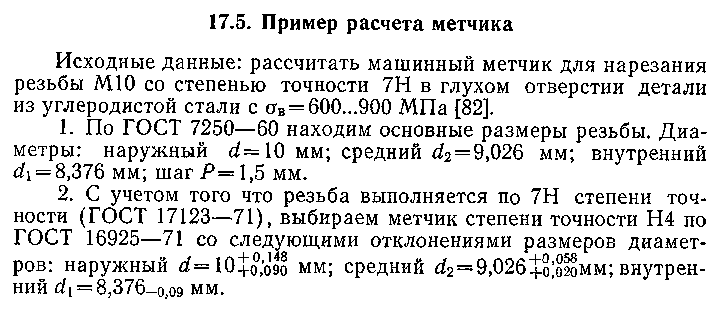

Пример расчета дискового фасонного резца

На рис. 6.7 [111] показана деталь, для обработки которой требуется спроектировать дисковый фасонный резец. Исходные данные: r1 = 15мм; r2 = 24 мм; r3 = 29 мм; r4 = 29 мм; l1 =12mm; l2 = 16 мм и l3=10 мм.

Порядок расчета профиля дискового фасонного резца сводится к следующему:

1) определяем глубину профиля на детали: tmax=r3 – r1 = 29 - 15= 14 мм;

2) габаритные размеры резца, передний и задний углы выбираем по таблицам [132] или [75]: R1 = 40 мм (табл. 9 [132]); 7 = 20°; а = 12° (табл. 5 [132]);

3) расчет профиля, т. е. определение размеров R2, R3, R4 производим по схеме, изображенной на рис. 6.7, в соответствии с методикой параграфа 6.2. Для удобства расчетов и их проверки составляем табл. 6.1;

4) в зависимости от вида работ (деталь изготовляется из прутка, отливки или поковки) определяем длину режущего контура резца [132];

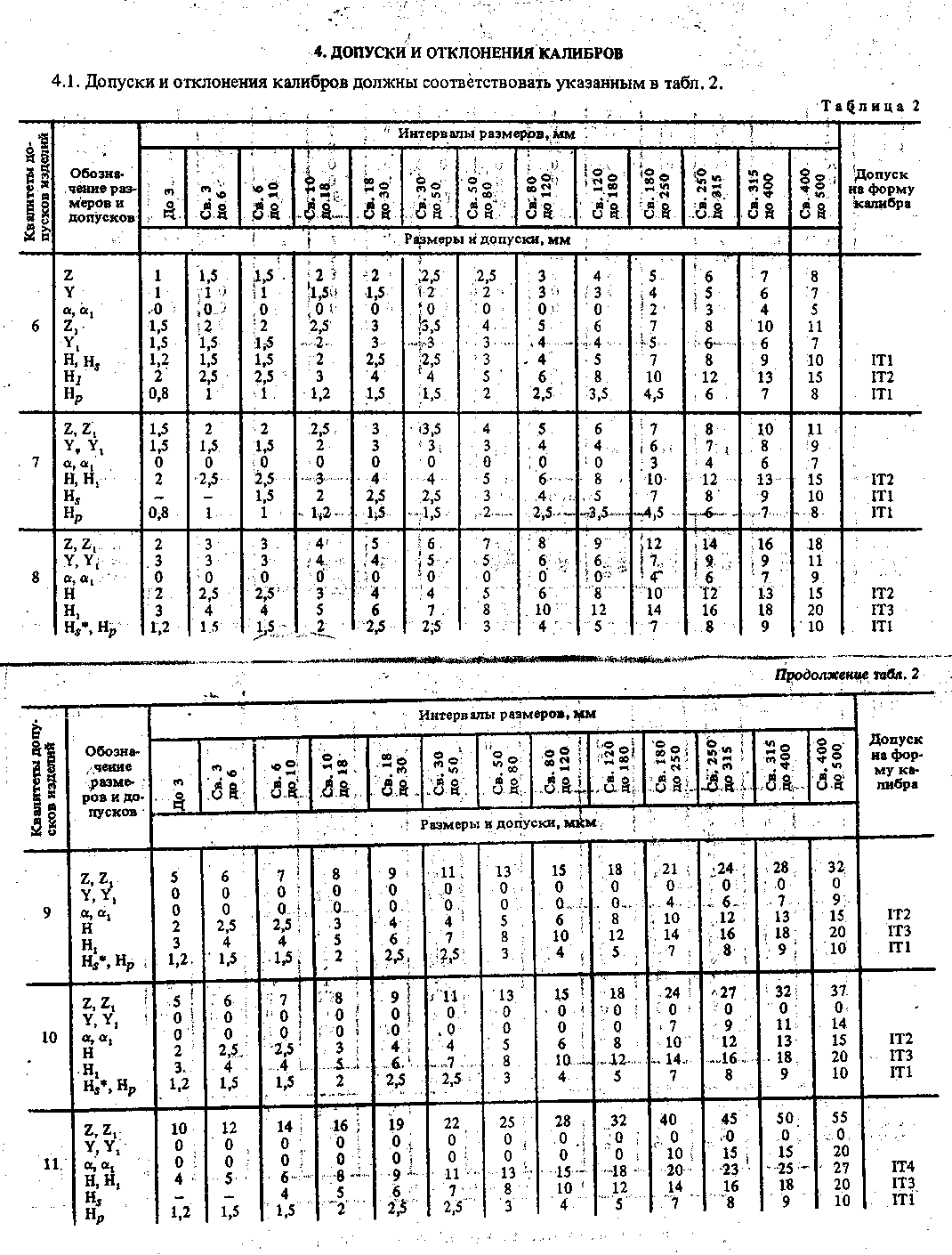

5) затем по табл. 2 определяем все остальные конструктивные размеры резца и выполняем рабочий чертеж в соответствии с фиг. 25 [132].

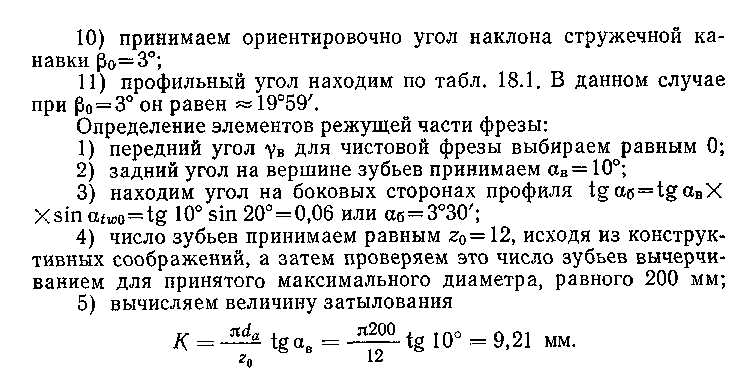

4. Расчет и проектирование контрольно-измерительного инструмента

Повышение качества продукции во многом зависит от правильной организации технического контроля и применения прогрессивных методов контроля.

В зависимости от контролируемых изделий контроль может быть сплошным или выборочным. сплошной контроль исключает возможность попадания дефектной продукции потребителю, однако этот метод очень трудоемкий и при выпуске большого объема изделий является экономически нецелесообразным. Более рациональным методом контроля в массовом производстве является выборочный контроль.

Для контроля промежуточных и окончательных размеров изделий используется как стандартный, так и специальный измерительный инструмент или специальные контрольные приспособления.

4.1. Расчет и выбор гладких предельных калибров

Расчет

выполняем для посадки Ø 40

![]()

Строим схемы расположения полей допусков калибров - пробки и скобы ГОСТ 24953-81.

Проходной калибр – пробка Р-ПР контролирует наименьший диаметр отверстия Dmin.

Непроходной калибр – пробка Р-НЕ контролирует наибольший диаметр отверстия Dmах.

Схема расположения полей допусков

калибр- пробка

р

– прmax

= Dmin

+ Z

+

![]()

р – прmin = Dmin + Z -

р – призн = Dmin – У +

р – НЕmax = Dmах - +

р – НЕmin = Dmах - - , где

Dmax, Dmin – предельные размеры отверстия

Z – величина смещения поля допуска проходного калибра

У – величина, компенсирующая границу износа для пробки

- величина, компенсирующая погрешность формы, температуры, неравномерность усилия для пробок с размерами свыше 180 мм.

р – прmax = 40 + 0,0035 + 0,002 = 40,0055 мм

р – прmin = 40 + 0,0035 – 0,002 = 40,0015 мм

р – призн = 40 – 0,003 = 39,997 мм

р – НЕmax = 40,025 + 0,002 = 40,027 мм

р – НЕmin = 40,025 – 0,002 = 40,023 мм

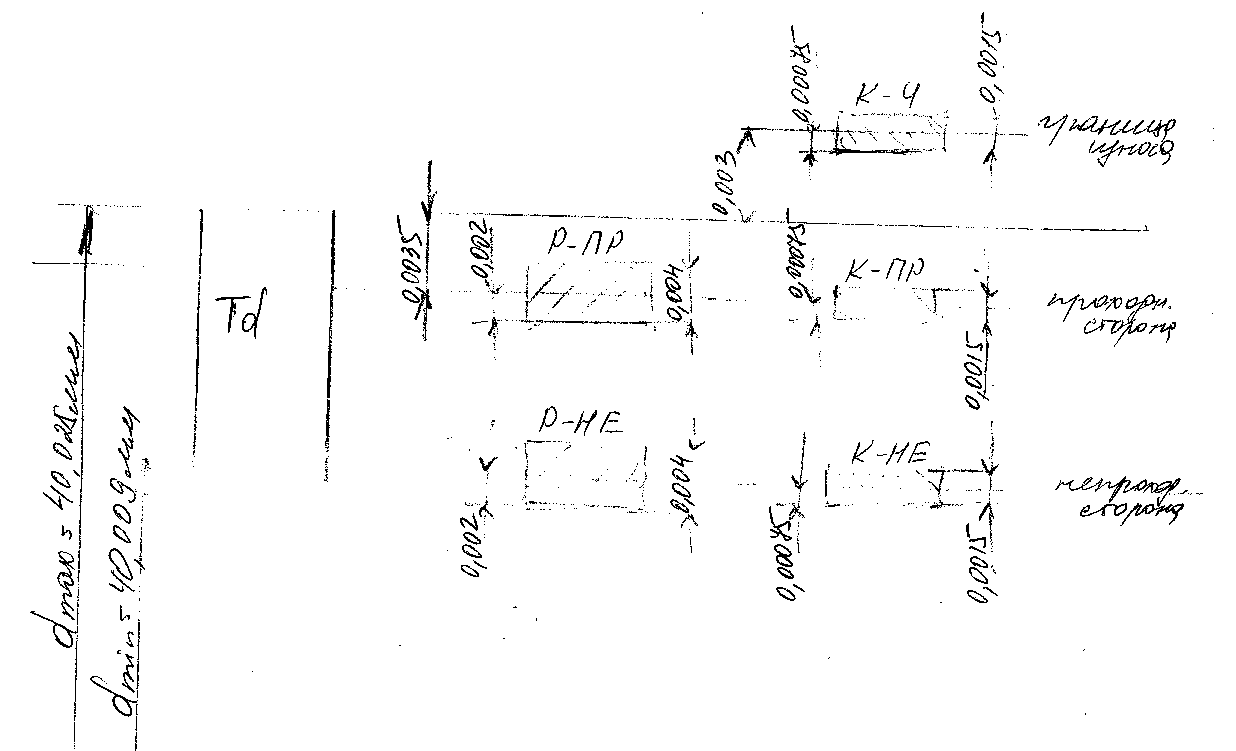

Проходная калибр – скоба Р-ПР контролирует наибольший размер вала dmax, непроходная калибр – скоба контролирует наименьший размер вала dmin.

Для контроля и настройки калибр - скоб предусмотрены контрольные калибры.

Схема расположения полей допусков калибра-скобы

Калибр – скоба

р

– прmax

= dmax

– Z1

+

![]()

р

– прmin

= dmin

– Z1

-

![]()

р – призн = dmax + У1 - 1

р – НЕmax = dmin + 1 +

р – НЕmin = dmin + 1 -

Контрольные калибры

K

– Umax

= dmax

+ У1

- 1

+

![]()

K – Umin = dmax + У1 - 1 -

K – ПРmax = dmax - Z1 +

K – ПРmin = dmax - Z1 -

K – НЕmax = dmin + У1 + 1 +

K – НЕmax = dmin + У1 + 1 - , где

dmax, dmin – предельные размеры вала

Н1, Нр – допуски на изготовление калибров-скоб и контрольных калибров

Z1 – величина смещения поля допуска

У1 – величина, компенсирующая границу износа для скобы

1 - величина, компенсирующая погрешность формы, температуры, неравномерность усилия для скоб с размерами свыше 180 мм.

р – прmax = 40,025 – 0,0035 + 0,002 = 40,0235 мм

р – прmin = 40,025 – 0,0035 – 0,0002 = 40,0195 мм

р – призн = 40,025 + 0,003 = 40,028 мм

р – НЕmax = 40,009 + 0,002 = 40,011 мм

р – НЕmin = 40,009 – 0,002 = 40,007 мм

K – Umax = 40,025 + 0,003 + 0,00075 + 40,02875 мм

K – Umin = 40,025 + 0,003 – 0,00075 = 40,02725 мм

K – ПРmax = 40,025 – 0,0035 + 0,00075 = 40,02225 мм

K – ПРmin = 40,025 – 0,0035 – 0,00075 + 40,02075 мм

K – НЕmax = 40,009 + 0,00075 = 40,00975 мм

K – НЕmax = 40,009 – 0,00075 = 40,00825 мм

Строим схему полей допусков

калибр – скобы

Выполняем схемы калибров