НОРМИРОВАНИЕ ЧПУ

.docxРасчет норм времени для токарной операции с ЧПУ

Исходные данные для расчёта.

Заготовка – прокат нормальной точности. Квалитет размеров поковки – IT16.

Обрабатываемый материал – конструкционная сталь 40Х, σв = 980 МПа.

Припуски на обработку по наружным цилиндрическим поверхностям и торцам – 4-

Масса заготовки с учетом припусков – 1,88 кг.

Способы получения параметров точности поверхностей на токарной операции с ЧПУ приведены в таблице 4.1.

Токарную операцию с ЧПУ будем выполнять за два установа. Способ установки заготовки – в патроне с поджатием центра.

Условия организации труда: инструмент предварительно настраивается на раз- мер на приборе для настройки вне станка.

Количество деталей в операционной партии n = 1215 штук.

Таблица 1.1 - Способы достижения точности поверхностей детали на токарной опе- рации с ЧПУ

№ поверхн. |

Параметры точности после токарной обработки |

Способ достижения требуемой точности |

Режимы резания |

||

Квалитет |

Ra, мкм |

Глубина резания t, мм |

Подача S, мм/мин |

||

1 |

IT14 |

5 |

Точение черновое Точение чистовое |

1,3 0,5 |

280 110 |

2 |

IT11 |

5 |

Точение черновое Точение чистовое |

1,3 0,5 |

280 110 |

3 |

IT14 |

10 |

Точение черновое |

2,0 |

280 |

4 |

IT11 |

5 |

Точение черновое Точение чистовое |

1,3 0,5 |

280 110 |

канавки |

IT14 |

10 |

Точение однократное |

2,0 |

140 |

Для выполнения операции применяем токарный обрабатывающий центр СTX 310

Основные технические характеристики станка:

Наибольшие размеры обрабатываемой заготовки Диаметр – 200 мм над суппортом.

Длина – 450 мм.

Частота вращения шпинделя – 10…5000 об/мин.

Подача суппорта (бесступенчатое регулирование) Продольная – 2…1200 мм/мин. Поперечная – 1…1200 мм/мин.

Скорость быстрых перемещений Продольных – 6000 мм/мин. Поперечных – 5000 мм/мин.

Мощность привода главного движения – 7,1 кВт.

Станок CTX 310 оснащён двенадцатипозиционной револьверной головкой. Время поворо- та револьверной головки на одну позицию Тип = 1 с. Время фиксации револьверной го- ловки после поворота в заданную позицию Тиф = 1 с.

Т аблица

4.2

-

Основные

конструктивные

параметры

резцов

аблица

4.2

-

Основные

конструктивные

параметры

резцов

№ позиции |

Наименование инструмента |

Тип инструмента |

Материал ре- жущей части |

Габариты H×B×L |

Т01 |

Проходной контурный (черновой) |

ТУ-2-035-892-82 PCLNR2020K12 |

Т15К6 |

20×20×125 |

Т02 |

Проходной контурный (чистовой) |

ТУ-2-035-892-82 PDINR2020K15 |

Т15К6 |

20×20×125 |

Т03 |

Прорезной |

ГОСТ 28978-91 |

Т15К6 |

20×27,8×150 |

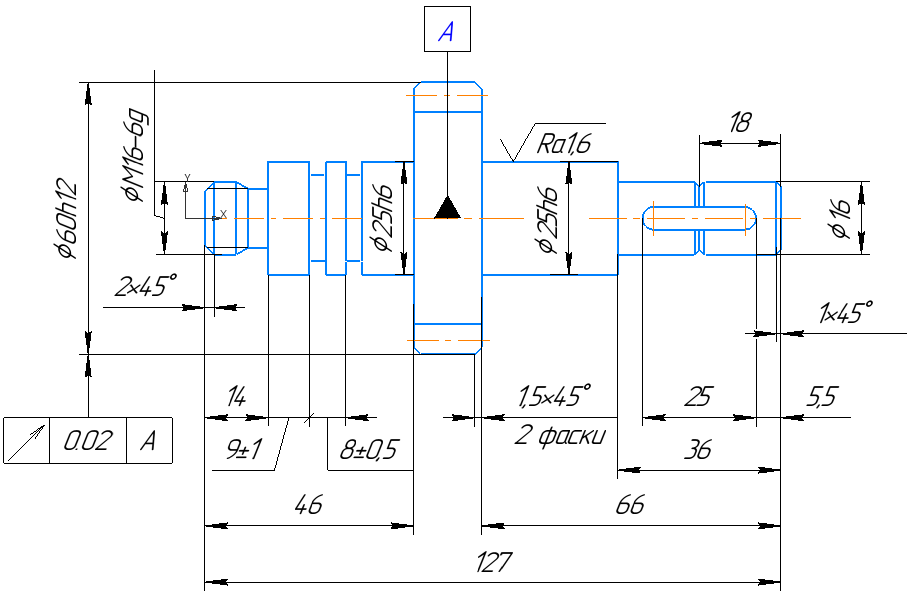

Рисунок 1.1 - Операционный эскиз для токарной операции с ЧПУ

Норма штучного времени определяется по формуле 1.2

Определим составляющие подготовительно-заключительного времени (Тп.з).Время организационной подготовки (таблица 3.1):

– получить технологическую документацию, режущий и измерительный инструмент, приспособление и так далее до начала и сдать их после окончания обработки – 9,0 мин. при получении в инструментально-раздаточной кладовой;

– ознакомиться с предстоящей работой - 2,0 мин;

– инструктаж мастера 2,0 мин.

Tп.з1 = 9,0 + 2,0 + 2,0 = 13,0мин

Время на наладку станка, приспособлений, инструмента, программных устройств (таблица 3.1):

– установить и снять центр – 1,2 мин,

– Сместить заднюю бабку рукояткой – 0,4 мин;

– установить исходные режимы работы станка (n и S)

0,2 * 2 = 0,4

где 0,20 мин - время на одно изменение; мин;

– установить режущие инструменты в револьверную головку

0,8 * 2 = 1,6 мин,

где 0,80 мин – время на установку одного инструмента,

2 – число инструментов в наладке;

– установить программоноситель в считывающее устройство и снять – 1,0 мин;

– проверить исправность считывающего устройства и перфоленты – 1,2 мин;

– ввести программу в память системы ЧПУ с программоносителя – 1,2 мин;

– установить исходные координаты Х и Z (настроить нулевое положение) – 2,5 мин;

– настроить устройство для подачи СОЖ – 0,3 мин

Tп.з2 1,6 0,4 0,4 1,2 1,0 1,2 1,2 2,5 0,3 9,8

Таблица 1.3 - Расчёт времени автоматического цикла работы станка по программе

Участок траектории или номер позиций инструментов |

Приращение по координате Z, Z, мм

|

Приращение по координате Х, Х, мм

|

Длина i-го участка траектории L, мм |

Минутная подача S, мм/мин |

Основное время работы станка по программе ТО, мин. |

Машино- вспомогательное время Тмв, мин. |

Примечания |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Установ 1 - Черновая и чистовая обработка поверхностей №1, №2, №3, с одной стороны заготовки |

|||||||

Ои-0 |

+30 |

+100 |

104 |

4000 |

- |

0,026 |

Позиционирование в начальную точку 0 |

Т03-Т01 |

- |

- |

- |

- |

- |

0,017×4+ +0,03=0,1 |

Поворот револьверной головки в позицию Т01 через четыре позиции |

0-1 |

-30 |

-83 |

88 |

2000 |

- |

0,044 |

Позиционирование в точку 1 |

1-2 |

-35,8 |

- |

35,5 |

280 |

0,12 |

- |

Черновое точение поверхности №1 |

2-3 |

- |

+9 |

9 |

280 |

0,03 |

- |

Черновое точение торца (поверхности №1-№2) |

3-4 |

-29,8 |

|

29,8 |

280 |

0,1 |

- |

Черновое точение поверхности №2 |

4-5 |

|

+35 |

35 |

280 |

0,125 |

- |

Черновое точение торца (поверхности №2-№3) |

5-6 |

-16 |

|

16 |

280 |

0,57 |

- |

Черновое точение поверхности №3 |

6-7 |

|

+7 |

7 |

2000 |

- |

0,003 |

Быстрый отвод инструмента |

7-0 |

+112 |

+33 |

116 |

2000 |

- |

0,058 |

Позиционирование в точку 0 |

Т01-Т02 |

|

|

|

- |

- |

0,017+ +0,03=0,047 |

Поворот револьверной головки в позицию Т02 |

0-8 |

-30 |

-82 |

88 |

2000 |

- |

0,044 |

Позиционирование в точку 8 |

8-9 |

-1 |

+2 |

1,5 |

110 |

0,013 |

- |

Точение фаски |

9-10 |

-16 |

|

16 |

110 |

0,145 |

- |

Чистовое точение поверхности №1 |

10-11 |

-1 |

-2 |

1,5 |

110 |

0,013 |

- |

Чистовое точение канавки |

11-12 |

-1 |

+2 |

1,5 |

110 |

0,013 |

- |

Чистовое точение канавки |

12-13 |

-17 |

|

17 |

110 |

0,15 |

- |

Чистовое точение поверхности №1 |

13-14 |

|

+9 |

9 |

110 |

0,08 |

- |

Чистовое точение поверхности №2 |

14-15 |

-30 |

|

30 |

110 |

0,27 |

- |

Чистовое точение торца (поверхности №1-№2) |

15-16 |

|

+32,5 |

32,5 |

110 |

0,29 |

- |

Чистовое точение торца (поверхности №2-№3) |

16-17 |

-1 |

+2 |

1,5 |

110 |

0,013 |

- |

Точение фаски |

17-18 |

-15 |

|

15 |

110 |

0,13 |

- |

Чистовое точение поверхности №3 |

18-0 |

+112 |

+40 |

119 |

2000 |

- |

0,063 |

Позиционирование в точку 0 |

|

|

|

|

|

Σ= 2,06 |

Σ= 0,385 |

|

Время цикла автоматической работы станка по программе Тца = 2,06+0,385= 2,445мин. |

|||||||

Примечание

П

ри

расчёте Тмв время быстрых перемещений

определялось по средней скорости, с

учётом разгона и торможения инструментального

блока в начале и конце хода. Рисунок 1.2

- Схема траектории инструмента при

черновом точении на первом установе

ри

расчёте Тмв время быстрых перемещений

определялось по средней скорости, с

учётом разгона и торможения инструментального

блока в начале и конце хода. Рисунок 1.2

- Схема траектории инструмента при

черновом точении на первом установе

Рисунок 1.3 - Схема траектории инструмента при чистовом точении на первом установе.

Подготовительно-заключительное время на пробную обработку детали

Tпр.обр tпр.обр Tца

Tпр.обр = 5,9+2,445=8,345 мин

Итого подготовительно-заключительное время

Tп.з 9,813 8,345 31,145 мин

Штучно-калькуляционное время