- •Министерствообразованияреспубликибеларусь

- •«Брестскийгосударственныйтехническийуниверситет»кафедратехнологиимашиностроения методическиеуказания

- •1.Методикарасчетатехническихнормвремениприобработкенастанкахсчпу

- •Приложение

- •1.Нормативывспомогательноговремени

- •Нормативывременинаобслуживаниерабочегоместа,отдыхиличныепотребности

- •Подготовительно-заключительноевремя

- •4.Примеррасчетанормвременидлятокарнойоперациисчпу

- •Литература

- •Методическиеуказания «нормированиеоперациймеханическойобработки,выполняемыхнастанкахсчпу»

- •«Технологиямашиностроения»

4.Примеррасчетанормвременидлятокарнойоперациисчпу

Исходныеданныедлярасчёта.

Заготовка–поковканормальнойточности.Квалитетразмеровпоковки–IT16.

Обрабатываемыйматериал–конструкционнаясталь45,σв=600МПа.

Припуски на обработкупо наружным цилиндрическим поверхностям и торцам –2ммнасторону.

Массазаготовкисучетомприпусков–1,5кг.

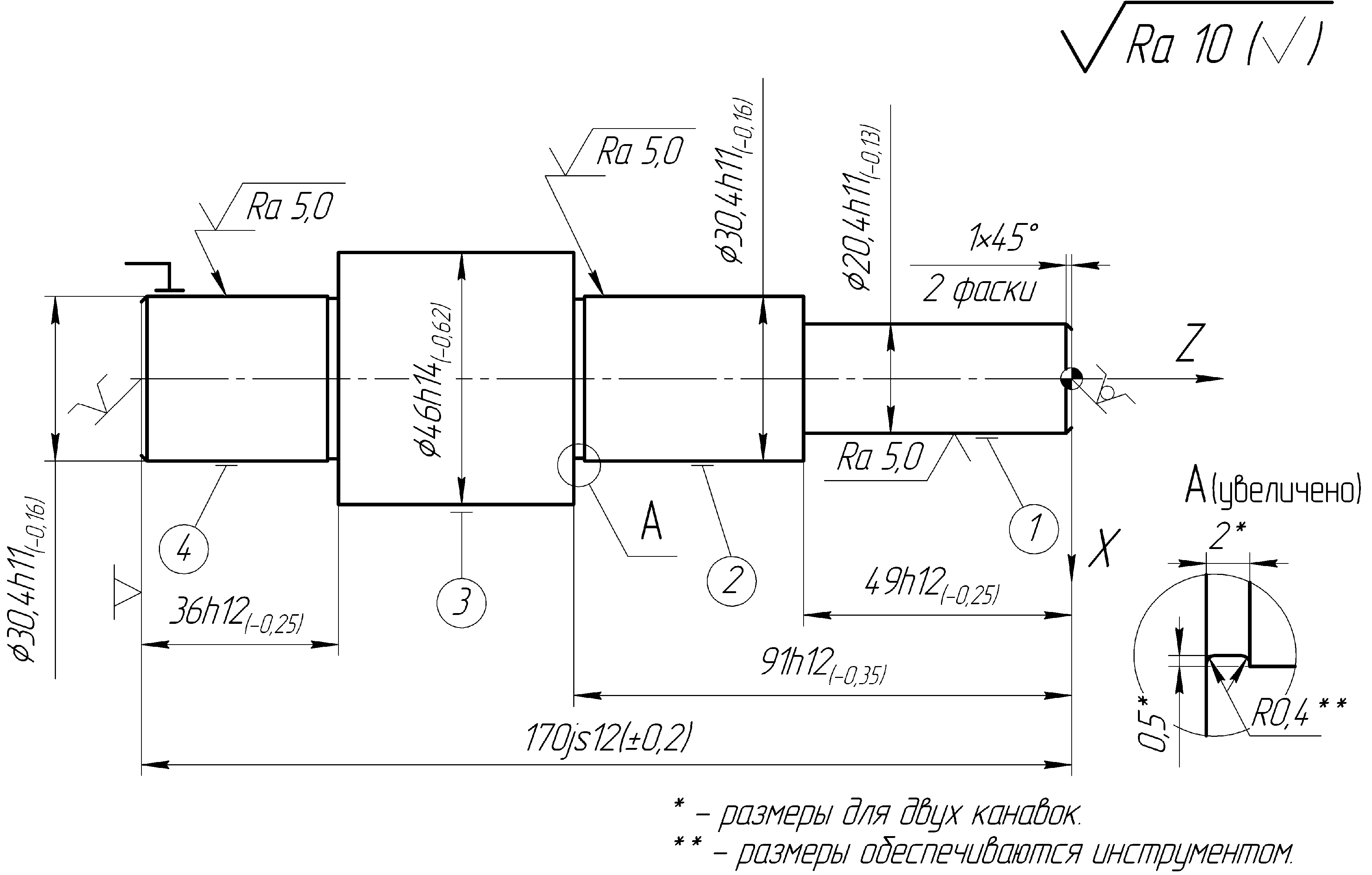

В соответствии с разработанной технологией поверхности №1; №2; №4 оконча-тельно обрабатываются до IT9 точением и шлифованием, поверхность №3 обрабатыва-ется до IT14 только точением. Способы получения параметров точности поверхностейнатокарнойоперациисЧПУприведенывтаблице4.1.

До токарной операции выполняется фрезерование торцов в размер 170±0,2 и об-работкацентровыхотверстий.

ТокарнуюоперациюсЧПУбудемвыполнятьзадваустанова.Способустановкизаготовки–вцентрахсупоромвторец.

Условияорганизациитруда:инструментпредварительнонастраиваетсянараз-мернаприборедлянастройкивнестанка.

Количестводеталейвоперационнойпартииn=100штук.

Таблица 4.1 - Способы достижения точности поверхностей детали на токарной опе-рациисЧПУ

№поверхн. |

Параметрыточностипосле токарнойобработки |

Способдостижениятребуемойточности |

Режимырезания |

||

Квалитет |

Ra,мкм |

Глубина резанияt,мм |

ПодачаS, мм/мин |

||

1 |

IT11 |

5 |

ТочениечерновоеТочениечистовое |

1,3 0,5 |

280 110 |

2 |

IT11 |

5 |

Точениечерновое Точениечистовое |

1,3 0,5 |

280 110 |

3 |

IT14 |

10 |

Точениечерновое |

2,0 |

280 |

4 |

IT11 |

5 |

Точениечерновое Точениечистовое |

1,3 0,5 |

280 110 |

канавки |

IT14 |

10 |

Точениеоднократное |

2,0 |

140 |

Длявыполненияоперацииприменяемпатронно-центровойстаноксЧПУ16Б16Ф3.

Основныетехническиехарактеристикистанка:

НаибольшиеразмерыобрабатываемойзаготовкиДиаметр–180ммнадсуппортом.

Длина–750мм.

Частотавращенияшпинделя–40…2000об/мин.

Подачасуппорта(бесступенчатоерегулирование)Продольная – 2…1200 мм/мин.Поперечная–1…1200мм/мин.

СкоростьбыстрыхперемещенийПродольных–6000мм/мин.Поперечных–5000мм/мин.

Мощностьприводаглавногодвижения–7,1кВт.

Станок 16Б16Ф3 оснащён шестипозиционной револьверной головкой. Время поворо-та револьверной головки на одну позициюТип=1с. Время фиксации револьверной го-ловкипослеповоротавзаданнуюпозициюТиф=2с.

МодельустройствасЧПУ–2У22.

Длявыполненияразличныхпереходовобработкииспользуемтрирезца:двапро-ходныхконтурныхиодинканавочный.Размерыинструментовприведенывтаблице4.2.

Таблица4.2-Основныеконструктивныепараметрырезцов

№позиции |

Наименование инструмента |

Типинструмента |

Материалре- жущейчасти |

Габариты H×B×L |

Т01 |

Проходнойконтурный(черновой) |

ТУ-2-035-892-82 PCLNR2020K12 |

Т15К6 |

20×20×125 |

Т02 |

Проходнойконтурный (черновой) |

ТУ-2-035-892-82 PDINR2020K15 |

Т15К6 |

20×20×125 |

Т03 |

Прорезной |

ГОСТ28978-91 |

Т15К6 |

20×27,8×150 |

Рисунок4.1-ОперационныйэскиздлятокарнойоперациисЧПУ

100

Нормаштучноговремениопределяетсяпоформуле1.2.Тшт

(ТцаТвktв)(1Поб.от)

,мин,

Определимвремяавтоматическогоциклаработыстанкапопрограмме.

Расчёт времениТц.аявляется наиболее трудоёмким этапом общего расчёта. Этосвязано с необходимостью точной привязки траекторий движения инструментов к систе-ме координат детали и определением координат опорных точек. Построение траекторийдвижения инструментов удобно выполнять в масштабе 1:1 с помощью различных си-стемCAD, что позволяетточно определить величиныреальных размерныхперемеще-нийисполнительногоорганастанка.

Дляудобстварасчётпредставимввидетаблицы.

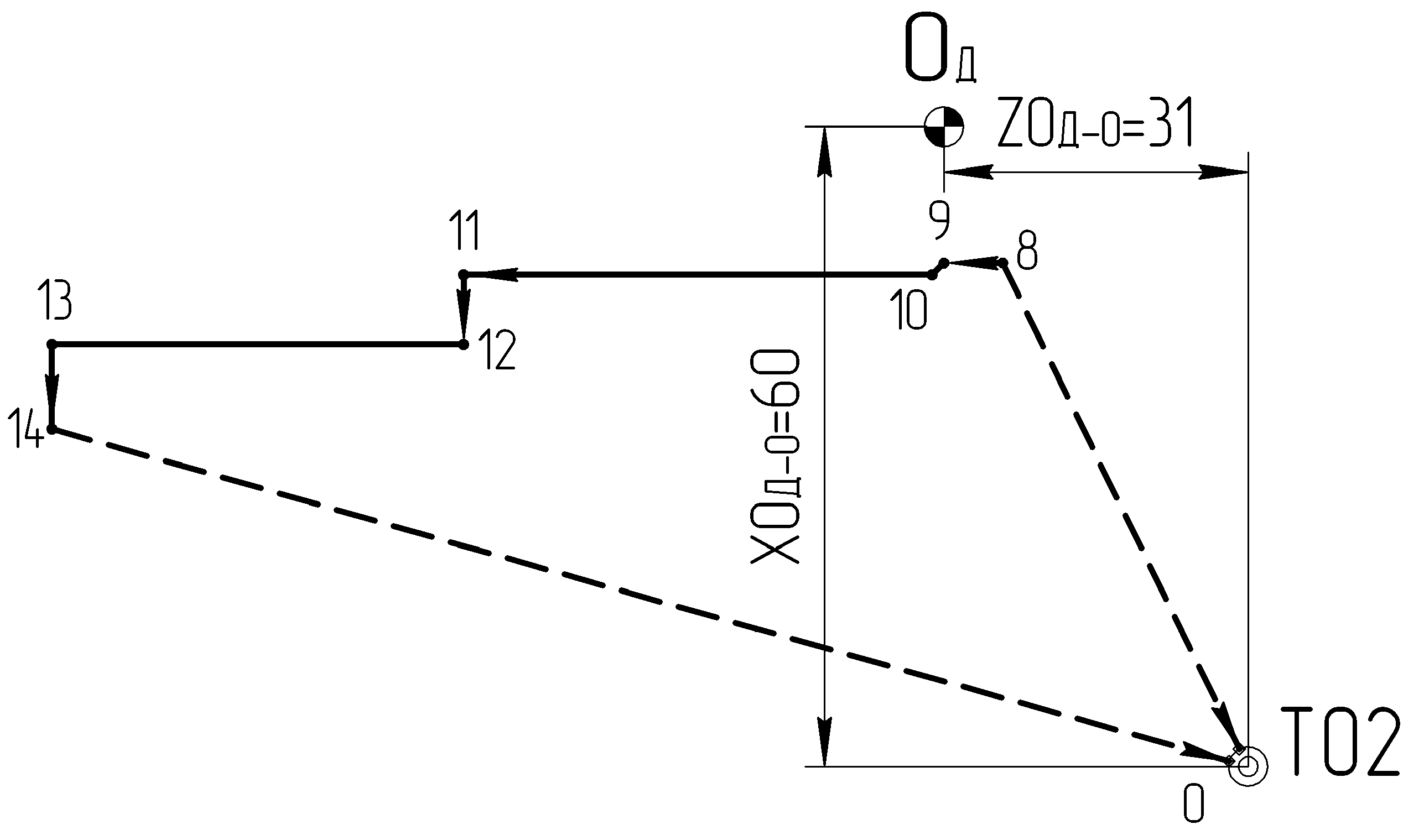

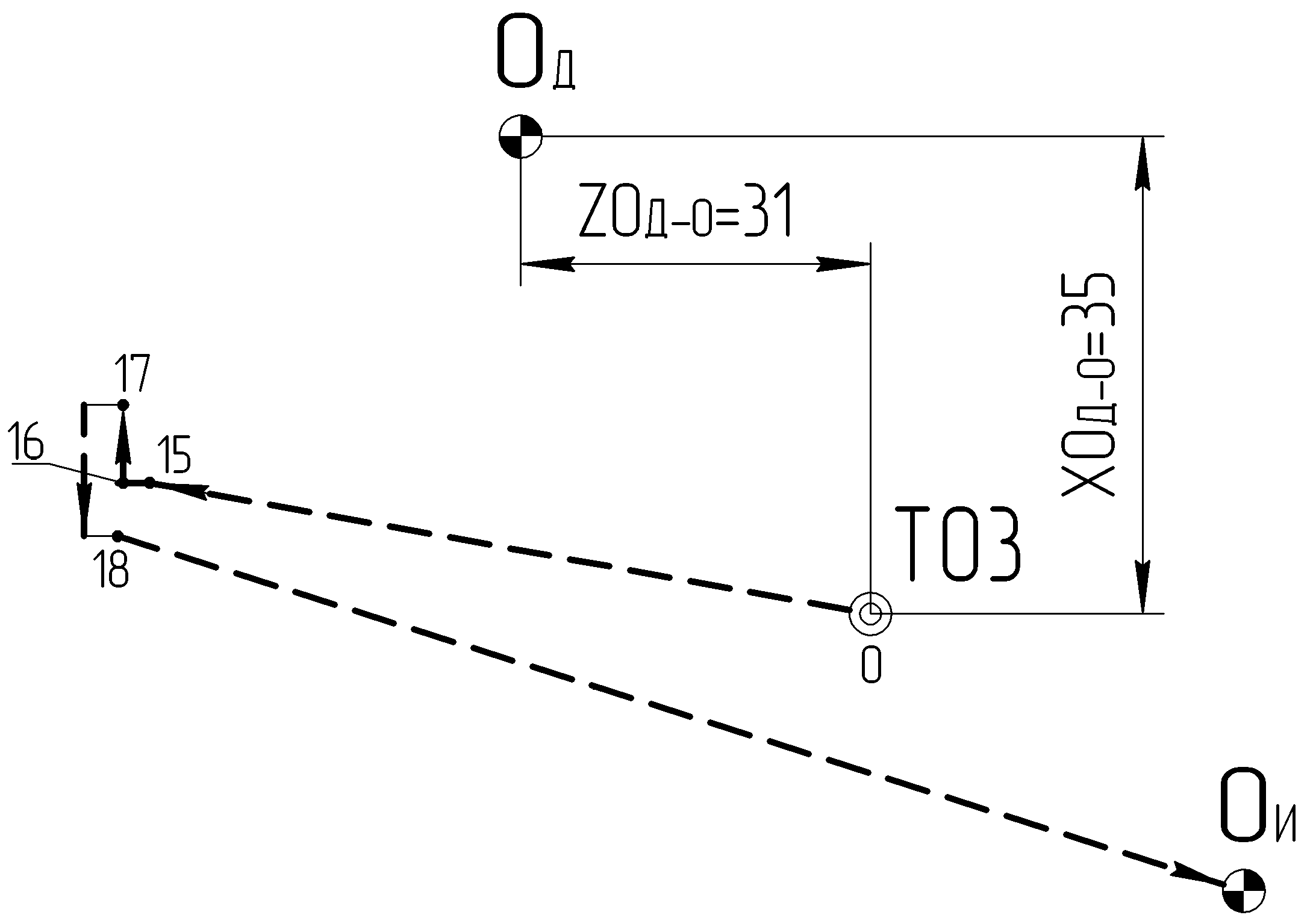

Нарисунках2–4показанысхемыдвиженияинструментовприобработкезаготовкина первом установе токарнойоперации с ЧПУ. Для второго установа схемы движенияинструментовстроятсяаналогично.

координатеZ,Z,мм

координатеХ,Х,мм

Таблица4.3-РасчётвремениавтоматическогоциклаработыстанкапопрограммеУчастоктраекторииилиномерпозицийинструментов |

Приращениепо |

Приращениепо |

Длина i-го участкатраекторииL,мм |

МинутнаяподачаS,мм/мин |

Основноевремяработыстанка попрограммеТО,мин. |

Машино-вспомогательноевремяТмв,мин. |

Примечания |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Установ1-Черноваяичистоваяобработкаповерхностей№1,№2,№3, точениеканавкисоднойсторонызаготовки |

|||||||

Ои-0 |

-170 |

-140 |

220 |

4000 |

- |

0,055 |

Позиционированиев начальнуюточку0 |

Т03-Т01 |

- |

- |

- |

- |

- |

0,017×4+ +0,03=0,1 |

ПоворотревольвернойголовкивпозициюТ01через четырепозиции |

0-1 |

-30 |

-49,3 |

57,7 |

2000 |

- |

0,029 |

Позиционированиевточку1 |

1-2 |

-49,5 |

- |

49,5 |

280 |

0,117 |

- |

Черновоеточениеповерхности№1 |

2-3 |

- |

+5 |

5 |

280 |

0,018 |

- |

Черновоеточениеторца (поверхности№1-№2) |

3-4 |

-42 |

- |

42 |

280 |

0,15 |

- |

Черновоеточение поверхности№2 |

4-5 |

- |

+7,3 |

7,3 |

280 |

0,026 |

- |

Черновоеточениеторца (поверхности№2-№3) |

5-6 |

-46 |

- |

46 |

280 |

0,164 |

- |

Черновоеточение поверхности№3 |

6-7 |

- |

+1 |

1 |

2000 |

- |

0,0005 |

Быстрыйотводинструмента |

7-0 |

+36 |

167,5 |

171,3 |

2000 |

- |

0,086 |

Позиционированиевточку0 |

Т01-Т02 |

- |

- |

- |

- |

- |

0,017+ +0,03=0,047 |

Поворотревольверной головкивпозициюТ02 |

0-8 |

-30 |

-51 |

59,2 |

2000 |

- |

0,03 |

Позиционированиевточку8 |

8-9 |

-1 |

- |

1 |

110 |

0,01 |

- |

Выходнаторец кначалуфаски |

9-10 |

-1,2 |

+1,2 |

1,4 |

110 |

0,013 |

- |

Точениефаски |

10-11 |

-47,8 |

- |

47,8 |

110 |

0,435 |

- |

Чистовоеточение поверхности№1 |

11-12 |

- |

+5 |

5 |

110 |

0,045 |

- |

Чистовоеточениеторца (поверхности№1-№2) |

12-13 |

-42 |

- |

42 |

110 |

0,38 |

- |

Чистовоеточение поверхности№2 |

13-14 |

- |

+8,5 |

8,5 |

110 |

0,077 |

- |

Чистовоеточениеторца (поверхности№2-№3) |

14-0 |

+122 |

+34,2 |

126,7 |

2000 |

- |

0,063 |

Позиционированиевточку0 |

Т02-Т03 |

- |

- |

- |

- |

- |

0,017+ +0,03=0,047 |

ПоворотревольвернойголовкивпозициюТ03 |

0-15 |

-121,5 |

-19,3 |

123 |

2000 |

- |

0,061 |

Позиционированиевточку15 |

15-16 |

-0,5 |

- |

0,5 |

140 |

0,0045 |

- |

Выходнаторец |

16-17 |

- |

-1,2 |

1,2 |

140 |

0,0086 |

0,03 |

Точениеканавкиивыдержка 2свконцерабочегохода |

17-18 |

- |

+1,2 |

1,2 |

2000 |

0,0006 |

- |

Выходизканавки |

18-Oи |

+170 |

+140 |

220 |

4000 |

- |

0,055 |

Позиционированиев исходнуюточкуОи |

Продолжениетаблицы4.3

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Установ2–Черноваяичистоваяобработкаповерхности№4, точениеканавкисдругойсторонызаготовки |

|||||||

Ои-0 |

-170 |

-140 |

220 |

4000 |

- |

0,055 |

Позиционирование вначальнуюточку0 |

Т03-Т01 |

- |

- |

- |

- |

- |

0,017×4+ +0,03=0,1 |

ПоворотревольвернойголовкивпозициюТ01через четырепозиции |

0-19 |

-30 |

-44,3 |

53,5 |

2000 |

- |

0,027 |

Позиционированиевточку19 |

19-20 |

-36,5 |

- |

36,5 |

280 |

0,13 |

- |

Черновоеточение поверхности№4 |

20-21 |

- |

+9 |

9 |

280 |

0,032 |

- |

Черновоеточениеторца (поверхности№4-№3) |

21-0 |

+66,5 |

+35,3 |

75,3 |

2000 |

- |

0,038 |

Позиционированиевточку0 |

Т01-Т02 |

- |

- |

- |

- |

- |

0,017+ +0,03=0,047 |

Поворотревольверной головкивпозициюТ02 |

0-22 |

-30,5 |

-46 |

55,2 |

2000 |

- |

0,028 |

Позиционированиевточку22 |

22-23 |

-0,5 |

- |

0,5 |

110 |

0,0045 |

- |

Выходнаторец кначалуфаски |

23-24 |

-1,2 |

+1,2 |

1,4 |

110 |

0,013 |

- |

Точениефаски |

24-25 |

-34,8 |

- |

34,8 |

110 |

0,316 |

- |

Чистовоеточение поверхности№4 |

25-26 |

- |

+8,5 |

8,5 |

110 |

0,077 |

- |

Чистовоеточениеторца (поверхности№4-№3) |

26-0 |

+67 |

+35,8 |

76 |

2000 |

- |

0,038 |

Позиционированиевточку0 |

Т02-Т03 |

- |

- |

- |

- |

- |

0,017+ +0,03=0,047 |

Поворотревольверной головкивпозициюТ03 |

0-27 |

-66,5 |

-19,3 |

69,2 |

2000 |

- |

0,035 |

Позиционированиевточку27 |

27-28 |

-0,5 |

- |

0,5 |

140 |

0,0045 |

- |

Выходнаторец |

28-29 |

- |

-1,2 |

1,2 |

140 |

0,0086 |

0,03 |

Точениеканавкиивыдержка 2свконцерабочегохода |

29-30 |

- |

+1,2 |

1,2 |

2000 |

0,0006 |

- |

Выходизканавки |

30-Oи |

+170 |

+140 |

220 |

4000 |

- |

0,055 |

Позиционированиев исходнуюточкуОи |

|

|

|

|

|

Σ=2,14 |

Σ=1,10 |

|

ВремяциклаавтоматическойработыстанкапопрограммеТца=2,14+1,1=3,24мин. |

|||||||

Примечание

ПрирасчётеТмввремябыстрыхперемещенийопределялосьпосреднейскорости,сучётомразгонаиторможенияинструментальногоблокавначалеи

концехода.

ПрирасчётеТмввремябыстрыхперемещенийопределялосьпосреднейскорости,сучётомразгонаиторможенияинструментальногоблокавначалеи

концехода.

Рисунок4.2-Схематраекторииинструментапричерновомточениинапервомустанове

Рисунок4.3-Схематраекторииинструментапричистовомточениинапервомустанове

Рисунок4.4-Схематраекторииинструментаприобработкеканавкинапервомустанове

Время цикла автоматической работы станка по программеТцав соответствии с рас-четами,приведеннымивтаблице4.3,составляет3,24мин.

ВспомогательноевремяТввключает:

Времянаустановкуиснятиедетали,приустановкедеталимассой1,5кгвцентрахснадеваниемхомутикаиподводомзаднейбабкипневматическимустройствомТус= 0,26мин. Учитывая, что обработка выполняется с переустановкой, а время на пе-реустановку принимается с коэффициентом 0,8, суммарное время на установку и снятиедеталисоставит

Тус

0,260,80,260,47

мин;

Вспомогательное время, связанное с операциейТопсогласнотаблице 1.22, преду-сматриваетвыполнениеследующихдействий:

проверитьприходдеталиилиинструментавзаданнуюточкупослеобработки–

0,15мин;

установитьиснятьщитокотзабрызгиванияэмульсией–0,03мин.

Посколькувсеперечисленныедействияприобработкеспереустановкойвыполня-ютсядвараза

Топ(0,150,03)20,36

ВремянаизмерениедеталиТизм:

мин.

Измерение диаметра 20,4h11 штангенциркулем с установкой его на размер в про-цессе измерений, при точности измерения 0,10 мм и длине контролируемой поверхностидо50мм–0,08мин(таблица1.18).

Измерение диаметров 30,4h11 (две поверхности) и 46h14 штангенциркулем сустановкой его на размер в процессе измерений, при точности измерений 0,10 мм идлинеконтролируемыхповерхностейдо50мм–0,10мин(таблица1.18).

Измерениелинейногоразмера91h12линейнымодностороннимшаблоном(ско-бой),приточностиизмерений0,2…0,5мм–0,07мин(таблица1.19).

Измерение линейных размеров 49h12 и 36h12 линейным односторонним шабло-ном(скобой),приточностиизмерений0,2…0,5мм–0,06мин(таблица1.19).

Измерениеканавок(двеканавки)специальнымшаблоном–0,06мин(таблица1.19).

В соответствии с данными таблицы 1 процент контролируемых деталей при работенастроеннымнаразмеринструментомдлядиаметров20,4и30,4мм(11квалитетточ-ности)составляет25%,дляостальныхразмеровпринимаем10%.

Тизм(0,080,102)0,25(0,100,070,0620,062)0,100,11

мин

Времяцикла автоматической работы станка по программе (3,24мин)значительнопревышает время на контрольные измерения. В этом случае составляющаяТизмвспо-могательного времени перекрывается временемТцаи в норме времени не учитывается.Контрольныепромерывыполняютсявовремяработыстанкававтоматическомрежиме.

Вспомогательноевремя

Тв0,470,3600,83

мин.

Поправочный коэффициент на время выполнения ручной вспомогательной работы,зависящийотвеличиныпартииобрабатываемыхдеталейktв,принимаетсяпотаблице

1.23приложения.При100деталяхвпартиииприоперативномвремени,превышающем4мин,коэффициентравен0,93.

Время на техническое и организационноеобслуживание рабочего места, а такжевремя перерывов на отдых и личные потребности (Поб.от) принимается в процентах отоперативного времени по таблице 2.1. Для токарных станков с наибольшим диаметромизделия,устанавливаемогонадстанинойдо400мм,Поб.отравен8%.

Нормаштучноговремени

Тшт

(3,240,830,93)(1

8

100

)4,33

мин.

Нормаштучно-калькуляционноговремениопределяетсяпоформуле1.1.

Тш.к

Тп.з

n

Тшт

,мин,

гдеТп.з–подготовительно-заключительноевремя,мин;

n–количестводеталейвпартии,равно100шт.

Определим составляющие подготовительно-заключительного времени (Тп.з).Времяорганизационнойподготовки(таблица3.1):

получить технологическую документацию, режущий и измерительный инструмент,приспособлениеитакдалеедоначалаисдатьихпослеокончанияобработки–9,0мин.приполучениивинструментально-раздаточнойкладовой;

ознакомитьсяспредстоящейработой-2,0мин;

инструктажмастера2,0мин.

Tп.з19,02,02,013,0

мин

Времянаналадкустанка,приспособлений,инструмента,программныхустройств(таблица3.1):

установитьиснятьцентр–1,2мин,длядвухцентров–2,4мин;

Сместитьзаднююбабкурукояткой–0,4мин;

установитьисходныережимыработыстанка(nиS)

0,220,4

где0,20мин-времянаодноизменение;

мин;

установитьрежущиеинструментывревольвернуюголовку

0,832,4мин,

где0,80мин–времянаустановкуодногоинструмента,

3–числоинструментоввналадке;

установитьпрограммоносительвсчитывающееустройствоиснять–1,0мин;

проверитьисправностьсчитывающегоустройстваиперфоленты–1,2мин;

ввестипрограммувпамятьсистемыЧПУспрограммоносителя–1,2мин;

установитьисходныекоординатыХиZ(настроитьнулевоеположение)–2,5мин;

настроитьустройстводляподачиСОЖ–0,3мин.

Tп.з22,40,40,42,41,01,21,22,50,311,8

мин.

Подготовительно-заключительноевремянапробнуюобработкудеталиприработенатокарныхитокарно-револьверныхстанкахсЧПУопределяетсяпоформуле1.6.

Tпр.обрtпр.обрTца

гдеТца–времяциклаобработки,равно3,24мин;

,мин,

tпр.обр–времяпробнойобработки,приотсутствиивконструкциидеталиповерхно-стейсдопускаминадиаметрточнее11квалитетаипритрехрежущихинструментахвналадке,согласнотаблицы3.11,равно5,4мин.

Tпр.обр.5,43,248,64

Итогоподготовительно-заключительноевремя

мин.

Tп.з1311,88,6446,44

Штучно-калькуляционноевремя:

мин.

Тш.к

46,444,334,79

100

мин.