normirovanie

.pdf

ной револьверной головкой следует полностью с одного позиционирования обрабатывать одно (например, центровать сверлить), а затем другое и т.д. отверстия, так как время на смену инструмента значительно меньше времени на позиционирование (Тпоз>>Тсм.ин). Для свер- лильно-фрезерно-расточных станков с магазинами Тсм.ин.>Тпоз, поэтому целесообразно проводить обработку всех отверстий сначала одним, а затем другим инструментом.

Так как способы установки и закрепления заготовок при обработке на станках с ЧПУ принципиально не отличаются от способов, применяемых на станках с ручным управлением, то Тв.у. определяют по имеющимся нормативам для станков с ручным управлением. На станках со сменными палетами-спутниками учитывается только время на смену паллеты и перемещение стола в рабочую позицию.

В состав работ по организационному обслуживанию рабочего места включены: осмотр, нагрев системы ЧПУ и гидросистемы, опробование оборудования, получение инструмента от мастера (наладчика) в течение смены, предъявление контролеру ОТК пробной детали, уборка станка и рабочего места по окончании работы.

К техническому обслуживанию рабочего места относятся: смена затупившегося инструмента, коррекция инструмента на заданные размеры, регулирование и подналадка станка в течение смены, удаление стружки из зоны резания в процессе работы.

Штучно-калькуляционное время

Т |

шт− к |

= Т |

шт |

+ Тп− з |

|

|

nз |

||

|

|

|

|

где Тп-з – штучно-калькуляционное время на партию, мин; nз – размер партии деталей, запускаемых в производство.

Размер партии определяется по фактическим данным или расчетом (при оценке экономической эффективности):

nз = P′ ,

Sn

где P′ - годовой выпуск деталей, шт.; Sn – число запусков в год.

21

В условиях серийного производства Sn равно 4; 6; 12 и 24. Для среднесерийного (600-1200 деталей в год) производства можно принять Sn = 12. Ориентировочно nз определяют по табл. 1.

|

|

|

|

|

|

|

|

|

Таблица 1 |

|

|

Средний размер партии запуска деталей |

|

|

|||||||

Число |

Размер партии запуска nз (шт.) при штучном времени |

|||||||||

переналадок |

|

|

|

обработки детали, мин |

|

|

|

|||

в месяц |

в смену |

5 |

10 |

15 |

20 |

25 |

30 |

60 |

100 |

200 |

180 |

4 |

15 |

8 |

5 |

4 |

3 |

2 |

1 |

- |

- |

90 |

2 |

30 |

15 |

10 |

8 |

6 |

5 |

2 |

1 |

- |

45 |

1 |

60 |

30 |

20 |

15 |

12 |

10 |

5 |

3 |

1 |

22,2 |

0,5 |

120 |

60 |

40 |

30 |

24 |

20 |

10 |

6 |

3 |

15 |

0,33 |

180 |

90 |

60 |

45 |

36 |

30 |

15 |

9 |

5 |

9 |

0,2 |

300 |

150 |

100 |

75 |

60 |

50 |

25 |

15 |

8 |

6,3 |

0,14 |

420 |

210 |

140 |

105 |

84 |

70 |

35 |

21 |

11 |

4,5 |

0,1 |

600 |

300 |

200 |

150 |

120 |

100 |

50 |

30 |

15 |

1 |

0,025 |

2400 |

1200 |

800 |

600 |

480 |

400 |

200 |

120 |

60 |

П р и м е ч а н и я: 1. См. инструкцию МУ 2.5-81 «Определение экономической эффективности металлорежущих станков с ЧПУ», НПО ЭНИМС, НПО Оргстанкинпром, М.: 1981. 2. Размер партии запуска деталей рассчитан исходя из среднего фонда штучного времени работы станка, равного 300 мин в смену. Число смен в месяц принято равным 45.

Подготовительно - заключительное время Тп-з при |

обработке |

на станках с ЧПУ состоит из затрат времени (приемов) |

Тп-з1 , из за- |

трат Тп-з2, учитывающих дополнительные работы, и времени Тп-з3 на пробную обработку детали:

Тп-з =Тп-з1+Тп-з2+Тп-з3.

В затраты Тп-з1 включено время на получение наряда, чертежа, технологической документации на рабочем месте в начале работы и на сдачу в конце смены. На ознакомление с документами и осмотр заготовки затрачивается 4 мин; на инструктаж мастера – 2 мин; на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение – 4 мин; на установку перфоленты – 2 мин; итого на комплекс приемов – 12 мин. В соответствии с руководящим материалом Оргстанкинпрома принята единая норма (Тп-з1 = 12 мин) для всех станков с ЧПУ.

22

Нормативы времени на работы, выполняемые на станках с ЧПУ (принятые в станкостроительной промышленности) приведены в Приложении 2, табл. 2-5 [9].

Вопросы для самопроверки

1.По какой формуле определяется основное время на выполнение перехода элементарной поверхности?

2.Как определить время работы станка по программе?

3.Какой комплекс приемов включает машинно-вспомогательное время?

4.Какие работы включают организационное и техническое обслуживание рабочего места?

5.Как определяется средний размер партии запуска деталей?

5. Примеры расчета времени при различных типах производства

Пример 1. Определить норму штучного и норму подготовитель- но-заключительного времени на черновую токарную операцию в условиях мелкосерийного производства.

Исходные данные. Деталь – стакан. Материал – серый чугун С415, НВ 163…229. Заготовка – отливка. Масса детали 0,7 кг. Оборудование – токарно-винторезный станок 16К20. Приспособление – 3-х кулачковый самоцентрирующий, пневматический. Обработка без охлаждения. Партия деталей 200 шт.

Организационные условия. 1. Получение и сдача инструмента и приспособлений производятся самим рабочим. 2. Заточка режущего инструмента централизованная. 3. Планировка рабочего места соответствует требованиям научной организации труда.

Содержание операции:

А. Установить и снять деталь.

1.Подрезать торец, пов. 1.

2.Точить пов. 2.

3.Расточить отверстие пов. 3. Режущий инструмент ВК6.

Измерительный инструмент – штангенциркуль ШЦ-2.

23

Порядок расчета режимов резания выполним по справочнику [7].

|

|

|

|

|

Марку инструментального мате- |

|

|

Rа |

6,3 |

|

|||

|

риала выбираем по табл. карты 4, |

|||||

|

|

|

|

|||

|

|

|

|

стр. 33. Для точения серого чугуна |

||

|

|

|

|

по корке используем пластины из |

||

|

|

|

|

твердого сплава ВК6. Главный угол |

||

|

|

|

|

в |

плане для подрезки торца пов. 1, |

|

|

|

|

|

для обтачивания пов. 2 и растачива- |

||

|

|

|

|

ния пов. 3 в упор φ=90º с радиусом |

||

|

|

|

|

при вершине r = 1,0 мм. |

||

|

|

|

|

|

Размеры обработки и расчетная |

|

|

|

|

|

длина обработки определяется для |

||

|

|

|

|

каждого перехода исходя из разме- |

||

Рис. 1. Эскиз обработки стакана |

|

ров детали согласно эскиза (рис. 1). |

||||

|

Переход 1. Подрезка торца пов. 1. |

|||||

|

|

|

|

|||

Определяем длину обрабатываемой поверхности. |

||||||

lрез = D − |

d = 80 − 53 |

= 13,5мм |

||||

2 |

|

|

|

2 |

|

|

Расчетная длина обработки |

|

|

|

|

|

|

Lрх = |

|

Lрез + |

y + |

Lдоп , |

||

где y – составляющая длины рабочего хода, мм; Lдоп – дополнительная длина резания при работе по методу пробных ходов и промеров. При использовании метода автоматического получения размеров это слагаемое в расчет не принимается.

Согласно табл. на стр. 300, при φ=90º и глубине резания t=3 мм, y = 3..5 мм; принимаем 4 мм. Следовательно Lрх=13,5+4 = 17,5 мм.

Назначаем подачу суппорта на оборот шпинделя S0 в мм/об. При D = 80 мм, резце ВК6 согласно табл. (стр. 23) рекомендуемая подача S = 0,8…1,2 мм/об при жесткой технологической системе. Принимаем значение подачи по паспорту Sст = 1,2 мм/об. Определяем скорость резания при поперечном точении согласно карты Т-4 (стр. 29-30). Табличное значение скорости резания для наших условий обработки V = 64 м/мин.

24

Частота вращения шпинделя

n = |

1000 × V |

= |

1000 × 64 |

= 255 об / мин |

|

π D |

|

3,14 × 80 |

|

Корректируем частоту вращения шпинделя по паспорту станка nст = 250 об/мин.

Фактическая скорость резания определяется по формуле:

V = ncn × π × D |

= |

250 × 3,14 × 80 = 62,8 м / мин . |

|

ф |

1000 |

|

1000 |

|

|

||

Минутная подача Sм в мм определяется по формуле

S м = Sст × nст = 1,2 × 250 = 300мм / мин .

При подрезке торца пов.1 весь припуск снимается за один проход. Определим основное (технологическое машинное) время обработки

T = |

|

|

Lрасч × i |

|||

o |

|

nст × Sст |

|

|||

|

|

|||||

или |

T = |

Lрасч |

× i , |

|||

|

||||||

|

|

o |

|

Sм |

||

|

|

|

|

|||

где i – число проходов при обработке.

To = 17300,5 × 1 = 0,06 мин

Аналогично определим режимы резания при обтачивании пов. 2 и пов. 3.

Переход 2. Точение наружной поверхности ø77-0,74 мм. Диаметр заготовки D = 80 мм, длина обрабатываемой поверхности lрез=20 мм. Расчетная длина обработки Lрасч=20+4=24 мм.

Глубина резания

t = |

Dзаг − dдет |

= |

80 − 77 |

= 1,5мм |

|

2 |

|

2 |

|

При t = 1,5 мм, Dзаг=80 мм, резце ВК6 рекомендуемая продольная подача S = 0,8..1,2 мм/об. Принимаем по паспорту станка Sст=1,2 мм/об. Скорость резания продольного обтачивания при НВ143…229, t = 1,5 мм, S = 1,2 мм/об, φ=90º рекомендуется V = 62..64 м/мин. Принимаем V = 63 м/мин. Частота вращения шпинделя

25

n = 1000 × 63 = 251 об / мин

3,14 × 80 По паспорту станка nст = 250 об/мин. Фактическая скорость резания

Vф = 250 × 3,14 × 80 = 62,8 м / мин

1000 Минутная подача Sм=1,2·250=300 мм/мин. Число проходов при обтачивании i = 1. Определяем основное время

To = 24300,0 × 1 = 0,08 мин .

Переход 3. Растачивание отверстия ø60+0,74 мм на длину 18 мм. Расчетная длина обработки Lрасч=18+4=22 мм. Глубина резания

t = |

D − Dдет = |

60 − 53 |

= 3,5мм |

|

2 |

2 |

|

Величина подачи суппорта при t = 3,5 мм рекомендуется S = 0,15… 0,2 мм/об. Принимаем значение подачи по паспорту станка Sст=0,18 мм/об. Рекомендуемая скорость резания Vтабл = 93 м/мин (стр. 30).

Определим частоту вращения шпинделя

n = 1000 × 93 = 494 об / мин

3,14 × 60

и корректируем по паспорту станка nст = 500 об/мин. Фактическая скорость резания

Vф = 500 × 3,14 × 60 = 94,2 м / мин

1000

Минутная подача составит Sм = Sст × nст = 0,18× 500 = 90 мм/мин. Основное время

To = 2290,0 × 1 = 0,24 мин .

Суммарное основное время при выполнении трех переходов

Т0 = å3 |

To = 0,06 + 0,08 + 0,24 = 0,38мин. |

1 |

|

26

Определение вспомогательного времени на операцию (см. Приложения)

а) Вспомогательное время на установку и снятие детали tуст определяется по табл. карты 11. При установке заготовки массой до 1 кг в самоцентрирующем патроне с пневмозажимом без выверки tуст=0,18 мин.

б) Вспомогательное время, связанное с переходом tпер определяется по табл. карты 12, лист 1.

Переход 1. При поперечном точении с установкой положения резца по лимбу tпер=0,15 мин.

Переход 2. При продольном точении с установкой резца по лимбу измеряемый размер до 100 мм tпер=0,12 мин.

в) Вспомогательное время, связанное с переходом на приемы, не вошедшие в комплексы tпер определяется по табл. карты 12, лист 3. Переход 1. После растачивания предыдущей детали необходимо изменить частоту вращения шпинделя 0,035 мин, изменить величину 0,04 мин, повернуть резцовую головку 0,05 мин.

Переход 2. В каждом переходе число оборотов шпинделя и подача остаются теми же, что и в переходе 1. Необходимо только повернуть резцовую головку 0,05 мин.

Переход 3. Перед растачиванием отверстия необходимо изменить частоту вращения шпинделя 0,035 мин; изменить величину подачи 0,04 мин; повернуть резцовую головку 0,05 мин.

Вспомогательное время, рассчитанное по элементам, суммируется для каждого перехода операции.

Переход А. tуст=0,18 мин.

Переход 1. tпер+ Σt′пер = 0,15+0,035+0,04+0,05=0,275 мин. Переход 2. tпер+ Σt′пер = 0,12+0,05=0,17 мин.

Переход 3. tпер+ Σt′пер = 0,12+0,035+0,04+0,05=0,245 мин.

2) Вспомогательное время на контрольные измерения tизм устанавливается по табл. карты 63, лист 7, измерение штангенциркулем: поверхности 1 – 0,08 мин; поверхности 2 – 0,1 мин; поверхности 3 – 0,12 мин.

27

Периодичность контроля определяется по табл. карты 64, лист 1: при установке резца по лимбу для размеров заготовки до 200 мм коэффициент периодичности равен 0,3.

Таким образом, получим

tизм= (0,08+0,1+0,12)·0,3=0,09 мин.

Поправочный коэффициент на вспомогательное время в зависимости от размера партии деталей определяется по табл. карты 63, лист 2. При размере партии n = 20 шт и оперативном времени на одну деталь Топ=То+Тв = 0,38+0,96 = 1,34 мин.

Кtв = 1,0 Вспомогательное время на операцию

TВ =(tуст+ Σtпер +Σt′пер +Σtизм) Кtв = (0,18+0,275+0,17+0,245+0,09)·1,0 = 0,96.

Определим время на обслуживание рабочего места

Tобс = (To + TВ ) 100aобс = (0,38 + 0,96)1003 = 0,04мин,

где аобс – время обслуживания рабочего места в процентах от оперативного времени, определяемое по табл. карты 13, аобс = 3%.

Время перерывов на отдых и личные надобности

Tо.л.н. = (To + TВ ) a100отд = (0,38 + 0,96) 1004 = 0,05мин,

где ао.л.н. – время перерывов на отдых и личные надобности в процентах от оперативного времени, определяемое по табл. [5], составляет 4%.

Тогда штучное время составит Тшт = То+Тв+Тобс+То.л.н = 0,38+0,96+0,04+0,05 = 1,43 мин.

Подготовительно-заключительное время Тп.з. определяется по табл. карты 13.

Тп.з. = 22 мин. Штучно-калькуляционное время

Тшт.к = Тшт + |

Тп.з. |

= 1,43+ |

22 |

= 1,53 мин. |

|

200 |

|||

|

nз |

|

||

28

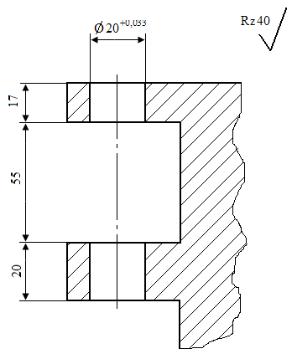

Пример 2. Определить штучное и штучно-калькуляционное вре-

мя на сверлильную операцию в условиях серийного производства. |

|

|

Деталь – колодка ручного тормоза. |

|

|

Заготовка – отливка из ковкого чугуна КЧ37-1, 130…170 НВ |

|

|

|

Операция: |

|

|

1. Сверлить до Ø 18,5 напроход. |

|

|

2. Зенкеровать до Ø 19,7+0,15 |

мм |

|

напроход. |

|

|

3. Развернуть до Ø 20+0,033 мм. |

|

|

Оборудование: вертикально-свер- |

|

|

лильный станок, модели 2С135. |

|

|

Приспособление: кондуктор |

с |

|

эксцентриковым зажимом и бы- |

|

|

стросменными втулками. |

|

|

Инструмент: сверло Р6М5 Ø18,5 |

|

|

мм с нормальной заточкой, зенкер |

|

|

Ø19,7 мм, развертка Ø20 мм. |

|

Рис. 2. Эскиз обработки |

Партия 400 шт. |

|

Расчет режимов резания. Режимы резания выбираются по справочнику [7]. Расчет осуществляем в 6 этапов.

1 этап – определение длины рабочего хода.

Величина рабочего хода назначается исходя из длины Lр.х. = lрез+l1+l2, где l – длина обрабатываемой поверхности детали; У1 - величина врезания и перебега инструмента; lдоп - дополнительная длина холостого хода.

lрез = 17+20 = 37 мм – общая для всех инструментов.

l1 = 8 мм – для сверла, 4 мм для зенкера, 17 мм – для развертки [7, стр.303]. Принимаем максимальную величину 17 мм, т.к. при серийном производстве переналадки должны быть минимальны.

l2 = 55 мм дополнительная длина холостого хода (исходя из особенности конфигурации детали).

Таким образом: Lр.х. = 37+17+55 = 109 мм.

2 этап – назначение подачи.

29

Определяем нормативные значения подач [7, карта С-2, стр.112]. При сверлении Sо норм. = 0,5 мм/об;

При зенкеровании Sо норм. = 0,6 мм/об;

При разворачивании Sо норм. = 1,2 мм/об.

Уточняем по паспорту станка подачу, выбирая такую, которая не превышает все три подачи: Sо прин. = 0,48 мм/об.

3 этап – расчет скоростей резания, чисел оборотов и минутной подачи инструмента.

Рекомендуемые нормативами [50, 51] значения скорости резания: Для сверла (карта С-4, стр.110):

Vнорм = 17 · 1,0 · 1,15 · 1,0 = 19,6 м/мин Для зенкера (карта С-4, стр.120):

Vнорм = 37 · 1,0 · 1,15 · 1,0 = 42,6 м/мин Для развертки (карта С-4, стр.124):

Vнорм = 12 м/мин.

Соответствующие этим значениям скоростей резания, числа оборотов инструментов вычисляем по формуле:

n = 1000 × V

π × D

При сверлении nнорм = 337 об/мин, При зенкеровании nнорм = 689 об/мин, При развертывании nнорм = 191 об/мин. Минутная подача Sмин = Sо · n.

Для сверла Sмин = 0,48 · 337 = 162 мм/мин,

Для зенкера Sмин = 0,48 · 689 = 331 мм/мин,

Для развертки Sмин = 0,48 · 191 = 92 мм/мин.

Наименьшему значению минутной подачи Sмин = 92 мм/мин соответствует число оборотов шпинделя станка:

n = |

Sмин |

= |

92 |

= 192 об / мин. |

|

|

|||

шп |

Sоприн |

|

0,48 |

|

|

|

|

30