Пример расчета режимов резания и нормир

..docxПример

2.9 Расчет режимов резания

Рассчитаем режимы резание на операцию 015 токарно-винторезная с ЧПУ, установ А переход 1 аналитическим способом, на остальные переходы в операциях режимы резания определим по справочным таблицам.

О пределяем

глубину резания по формуле 30:

пределяем

глубину резания по формуле 30:

, (30)

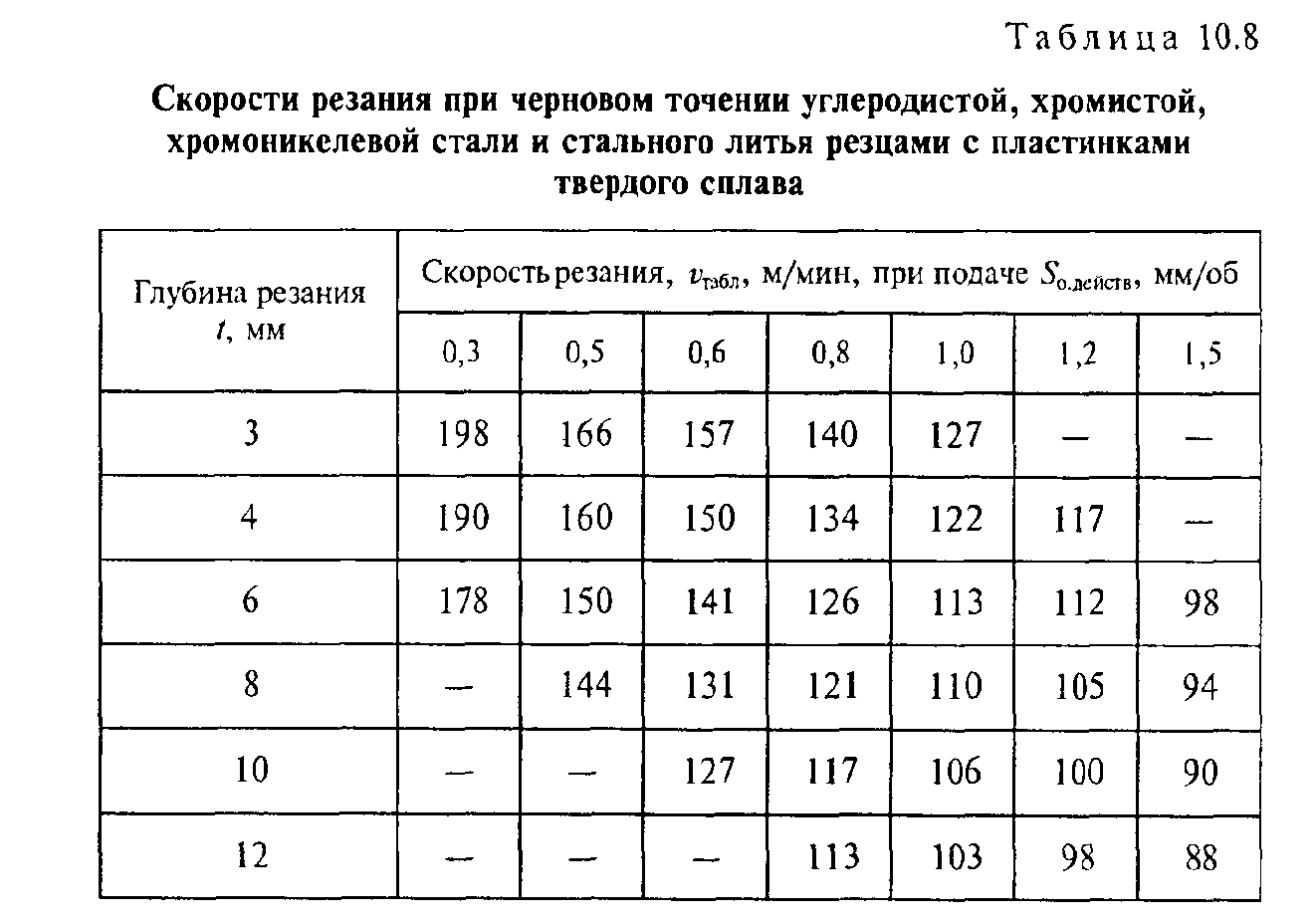

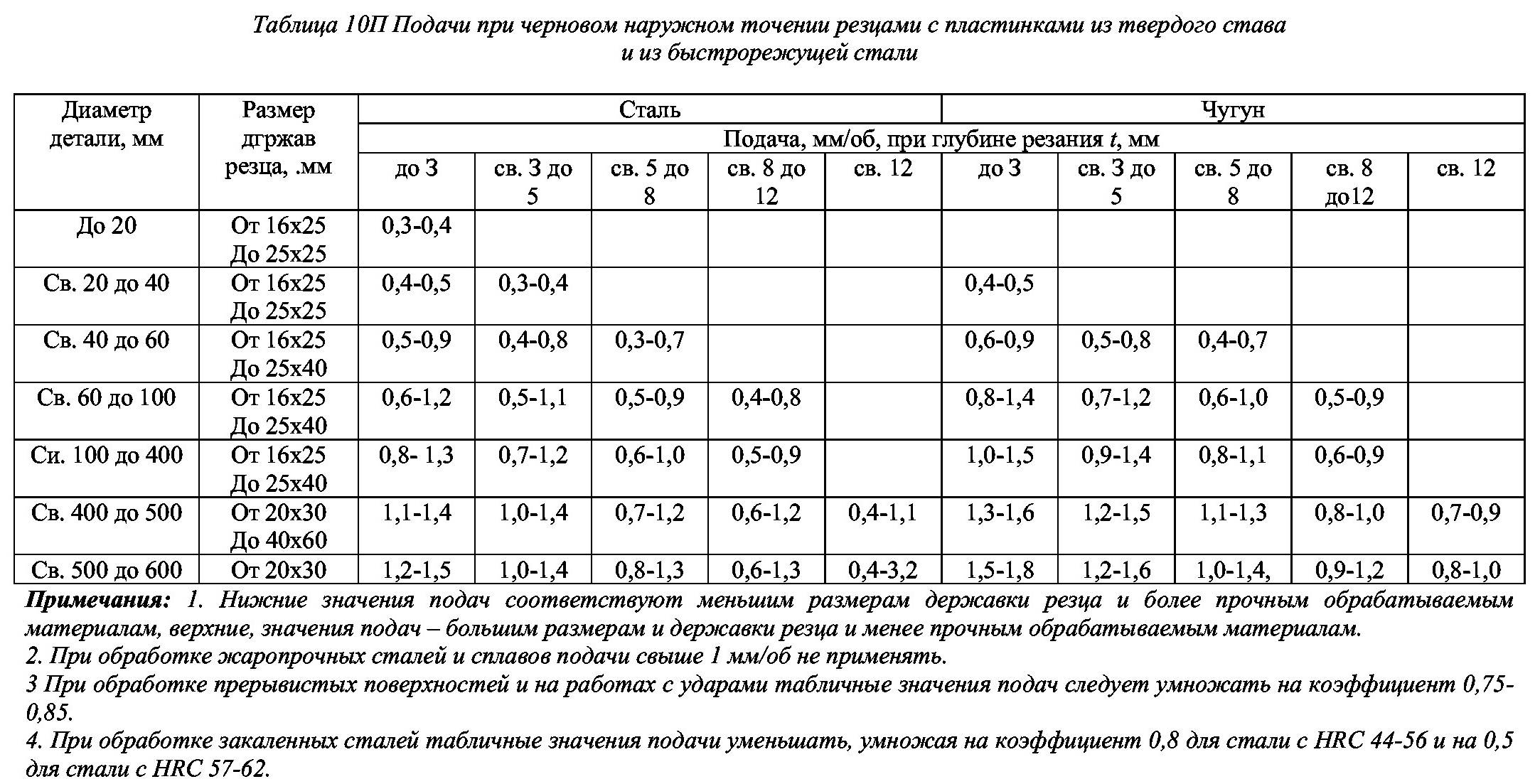

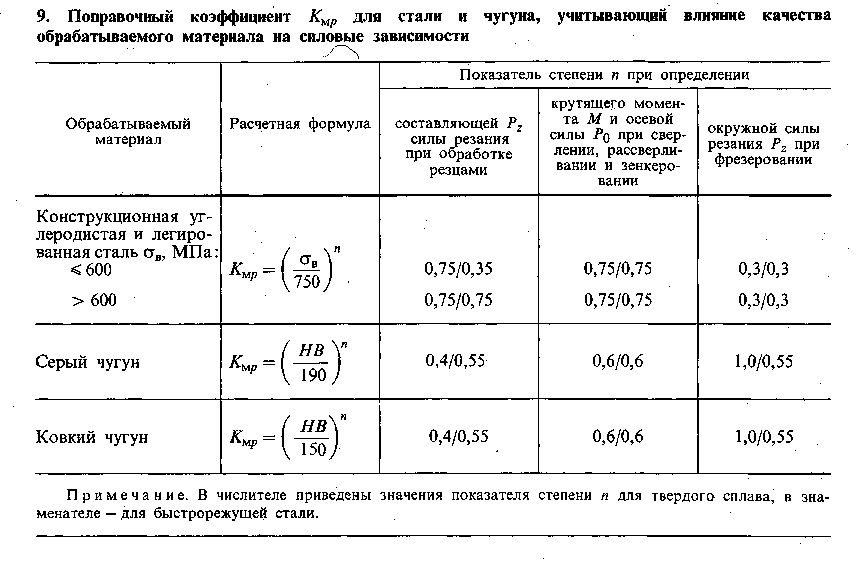

Назначаем подачу по справочнику:( пример табл)

S=0,5 мм/об

Назначаем период стойкости резца по справочнику:

T=60 мин.

Определяем скорость резания

V= ,

где,

,

где,

Сv - показатель, характеризующий обрабатываемый материал, выбираем по нормативам

m,x, y- показатели степеней для скорости резания

Т – период стойкости инструмента,

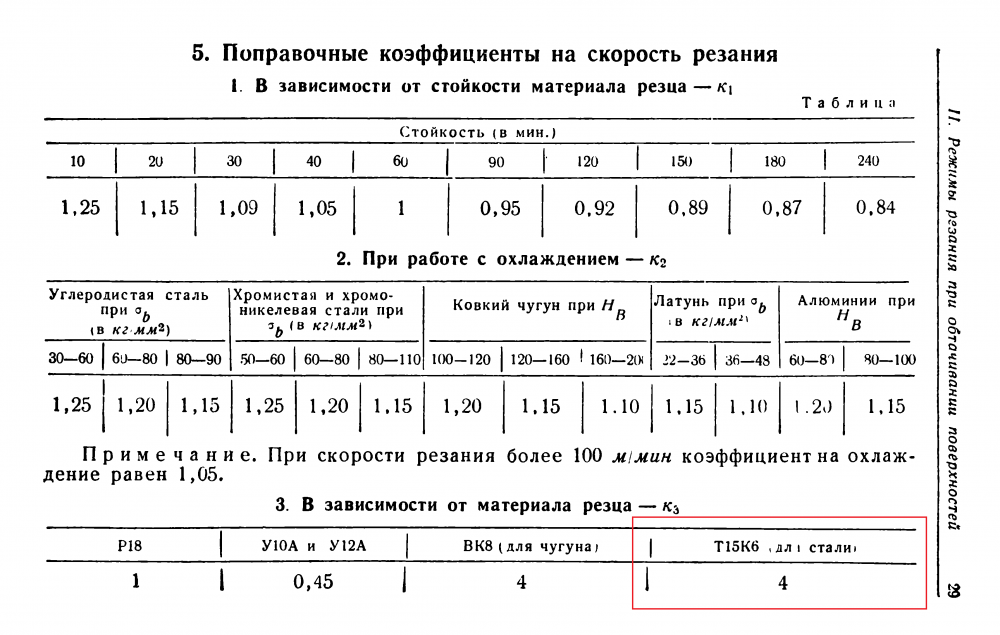

Kv–общий поправочный коэффициент на скорость резания:

Kv=Kмv·Kиv·Knv⋅Кφ,

где Kмv – коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания,

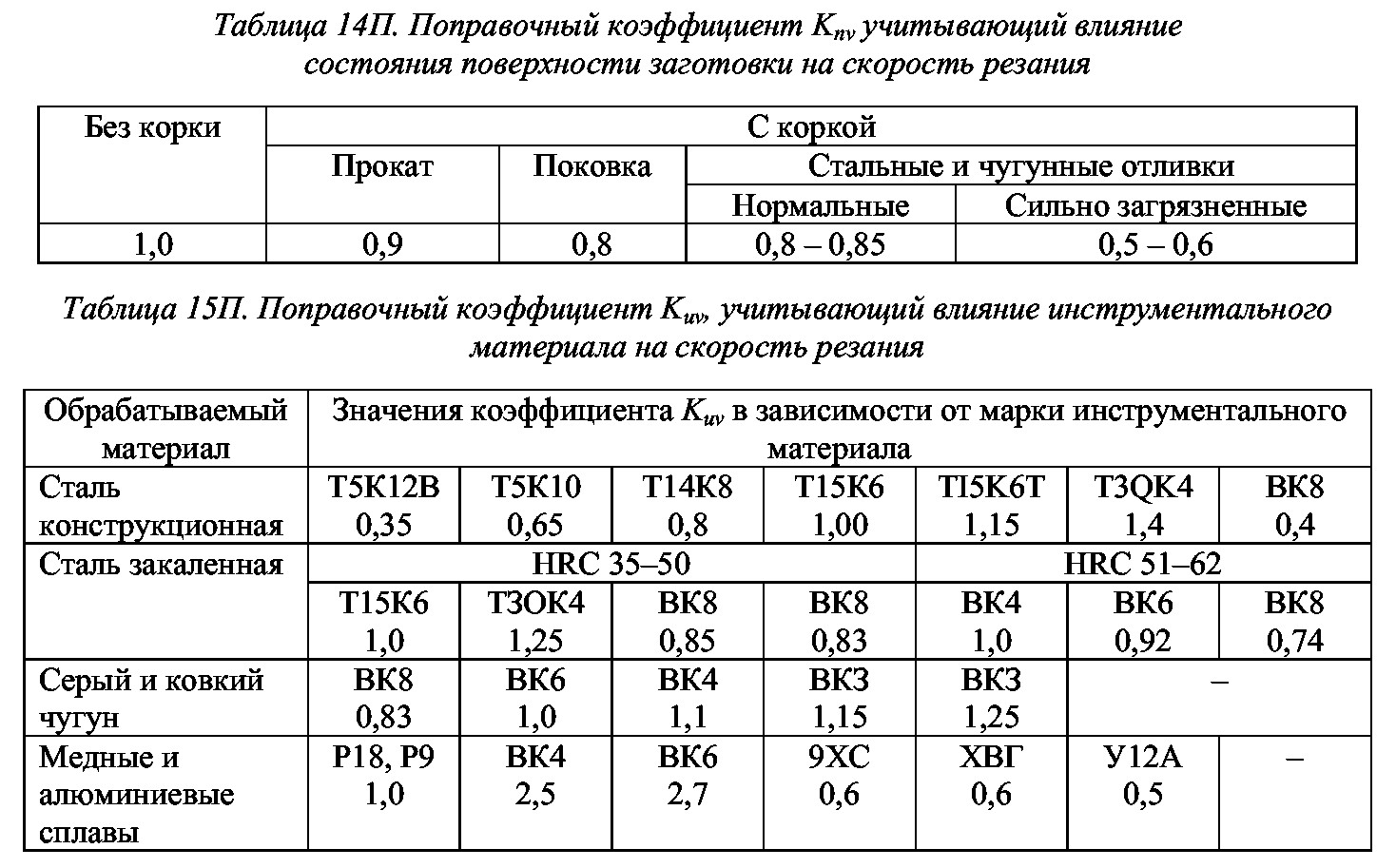

Kиv – коэффициент, учитывающий влияние инструментального материала на скорость резания,

Knv - коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания

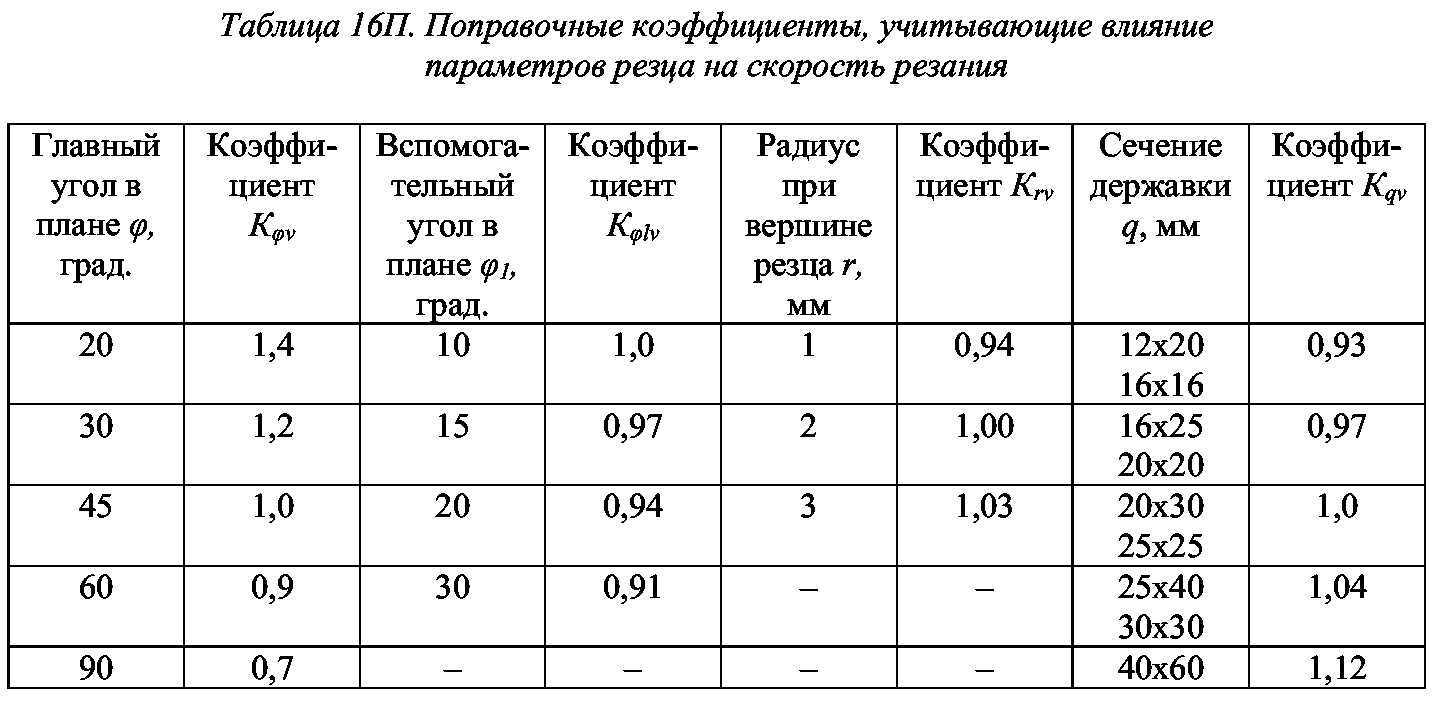

Кφ- поправочный коэффициент, учитывающий главный угол в плане инструмента

Сv. =290, m = 0,2, x = 0,15, y = 0,35 (пример табл)

Kиv =1 Knv=0,8 Кφ=0,7

Км= (750/σв )n=( 750/530)0.75 =1.29

Kv=1.29·1·0.8⋅0.7=0.72

V=

Определяем частоту вращения шпинделя, соответствующую найденной скорости резания, формула 32:

,

(32)

,

(32)

об/мин.

об/мин.

Мощность затрачиваемая на резание, формулы 33, 34, 35:

,

(33)

,

(33)

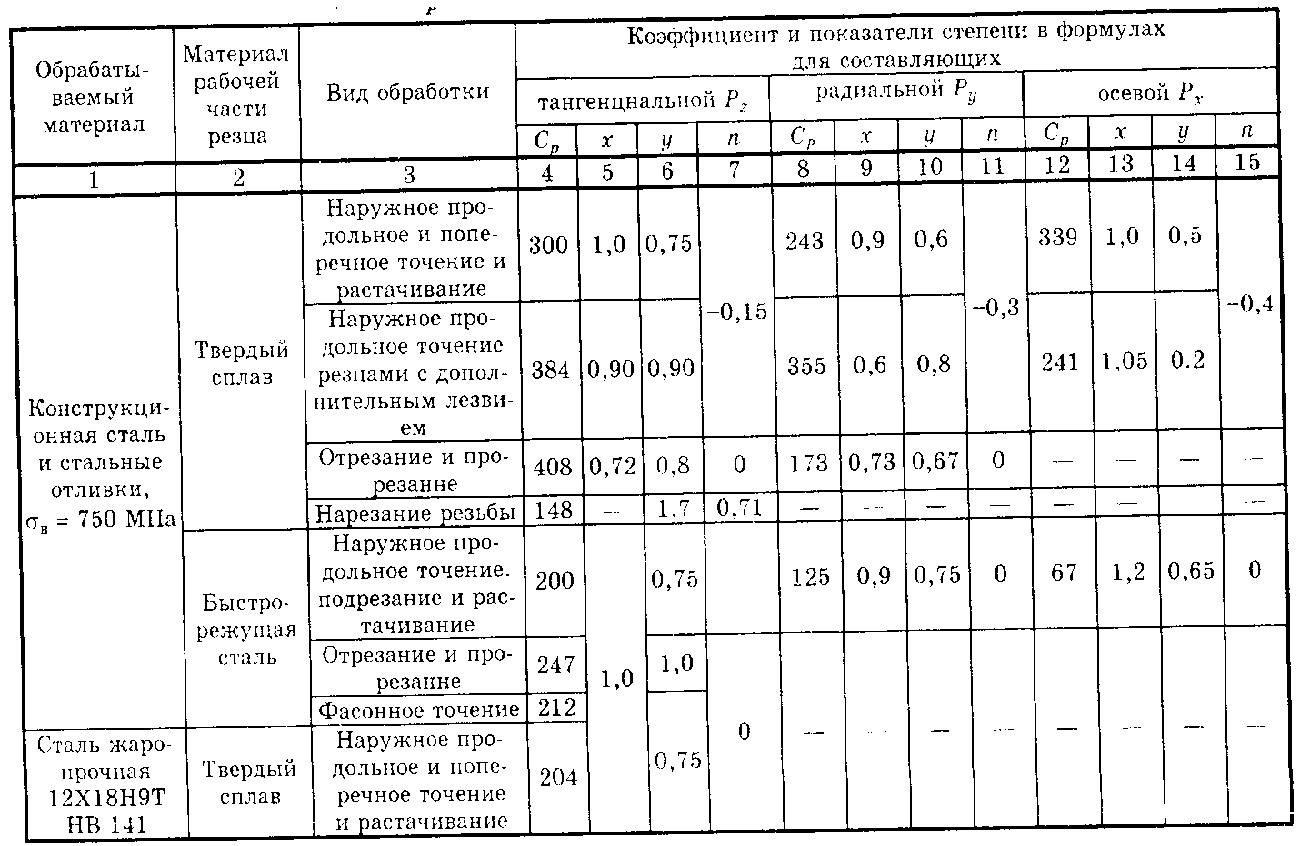

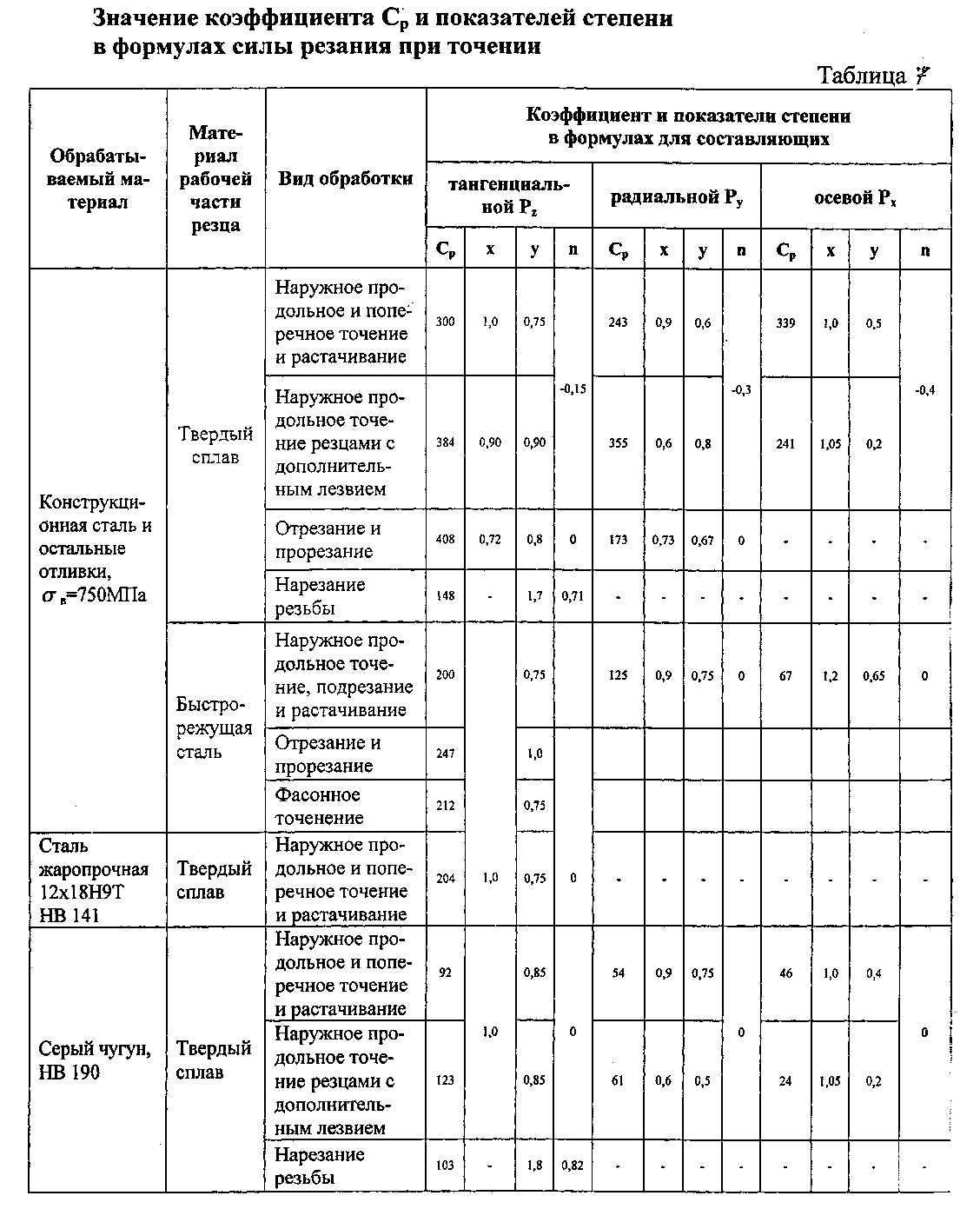

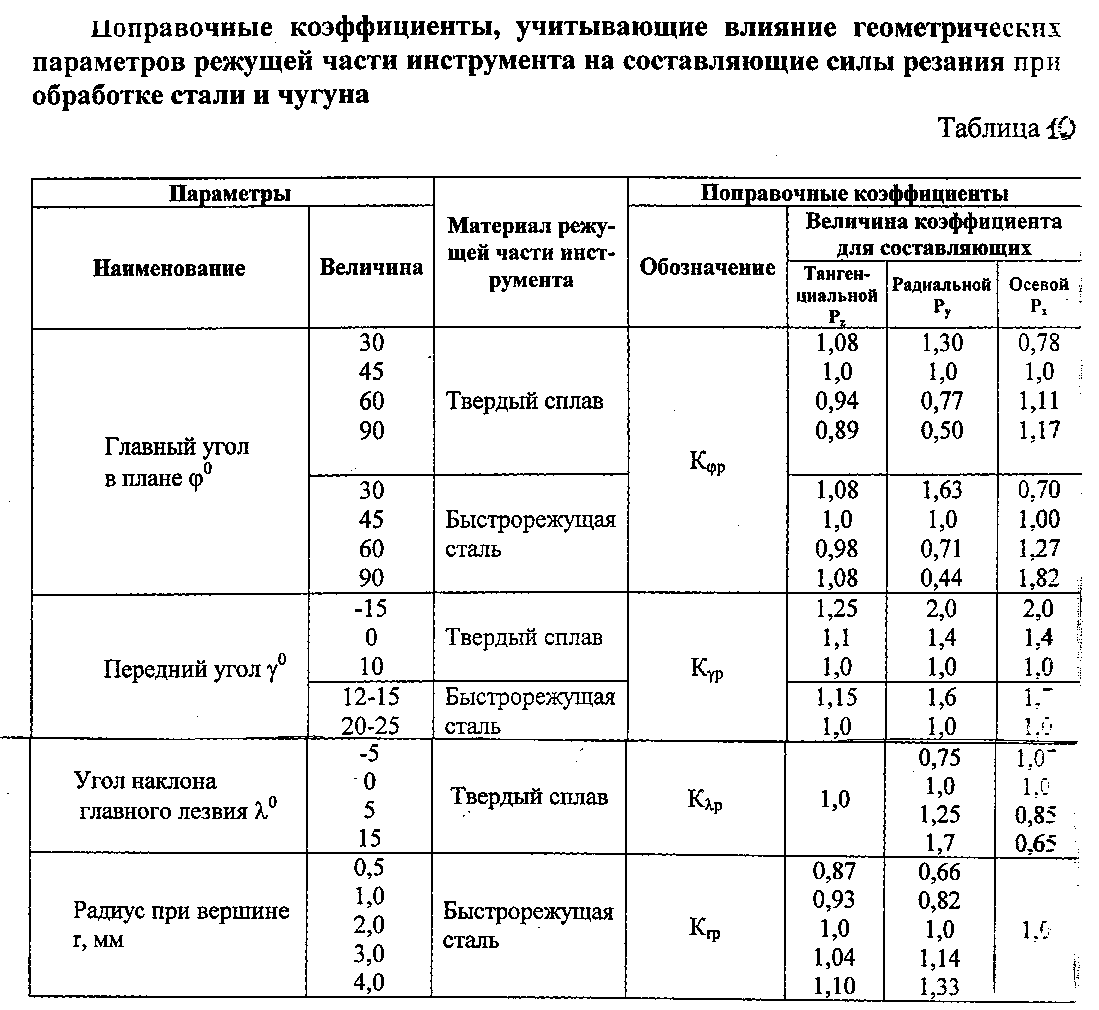

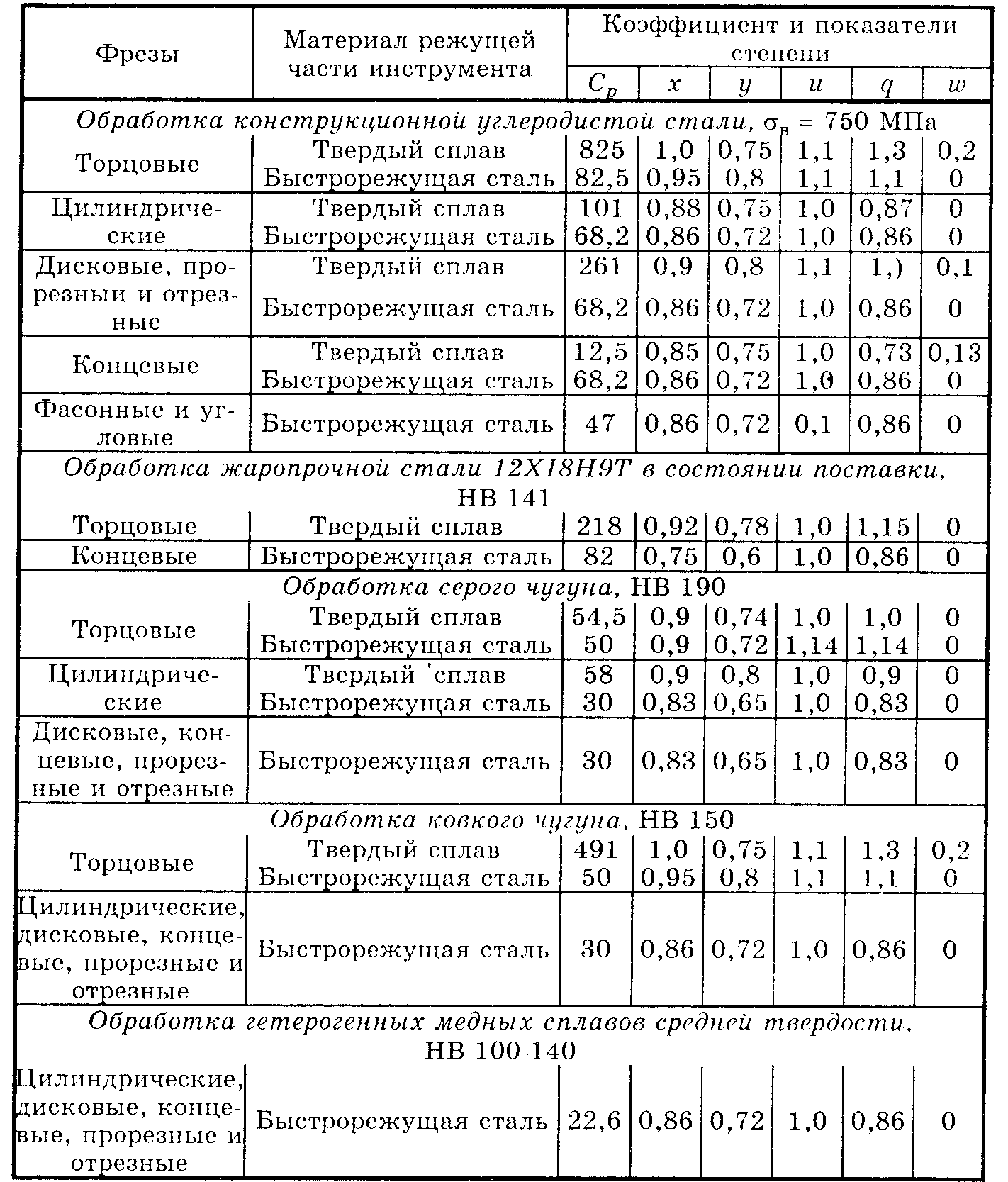

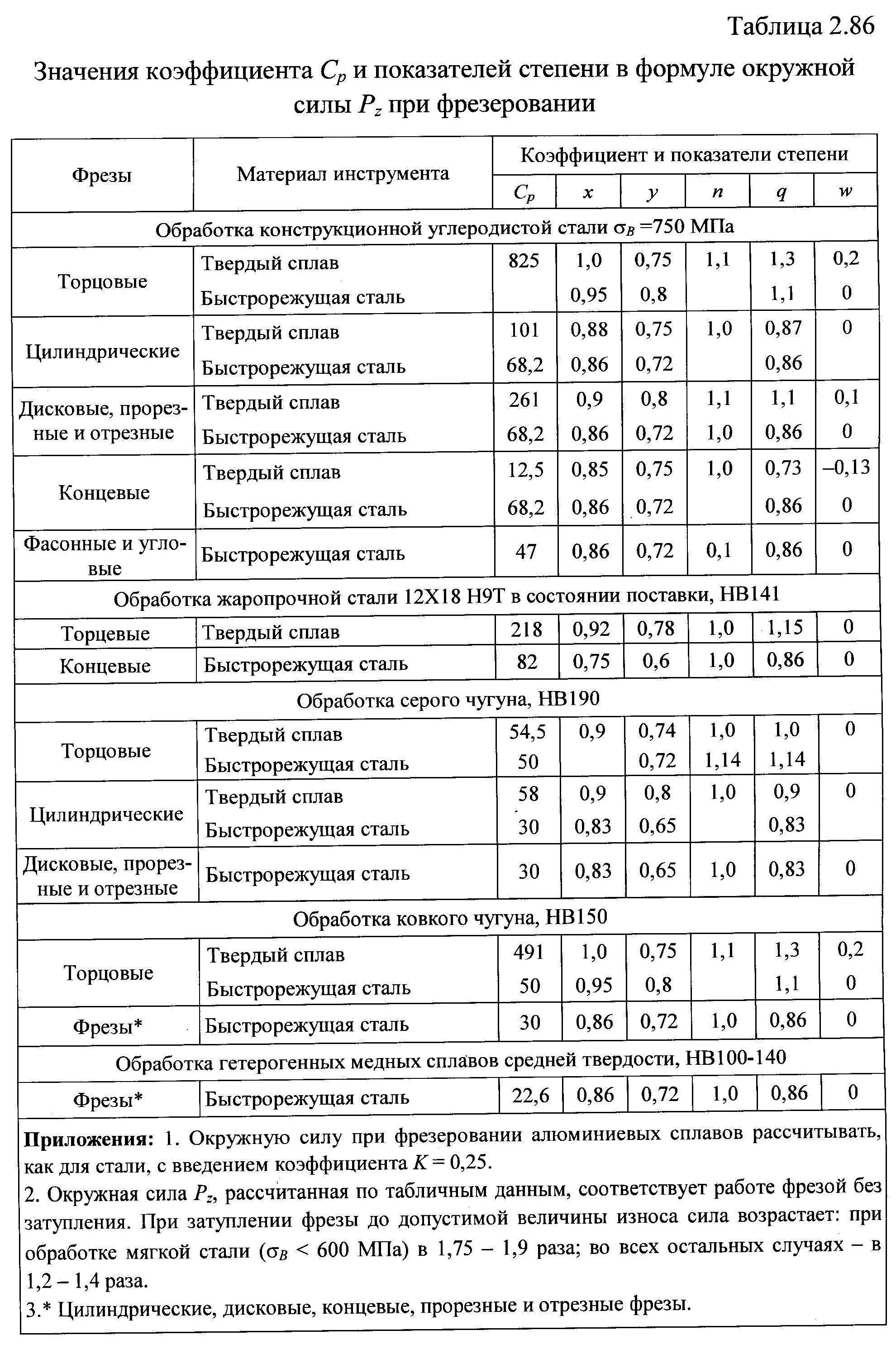

Pz = 10Cp ⋅ tx ⋅ Sy ⋅ υn ⋅ Kp

Постоянная, Ср и показатели степени x; y; n (табл.)

Принимаем Ср=300, x=1, y=0,75, n=-0.15

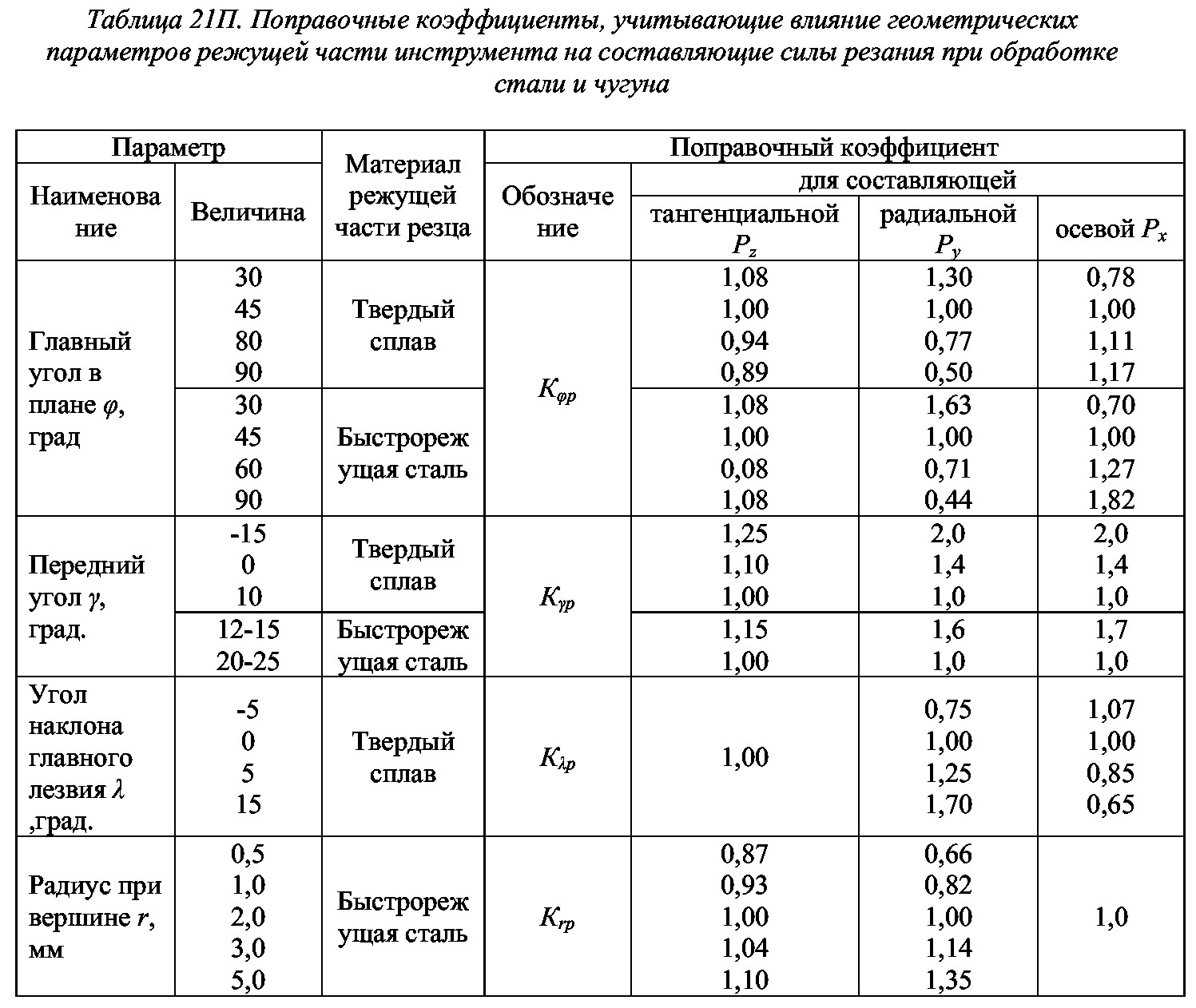

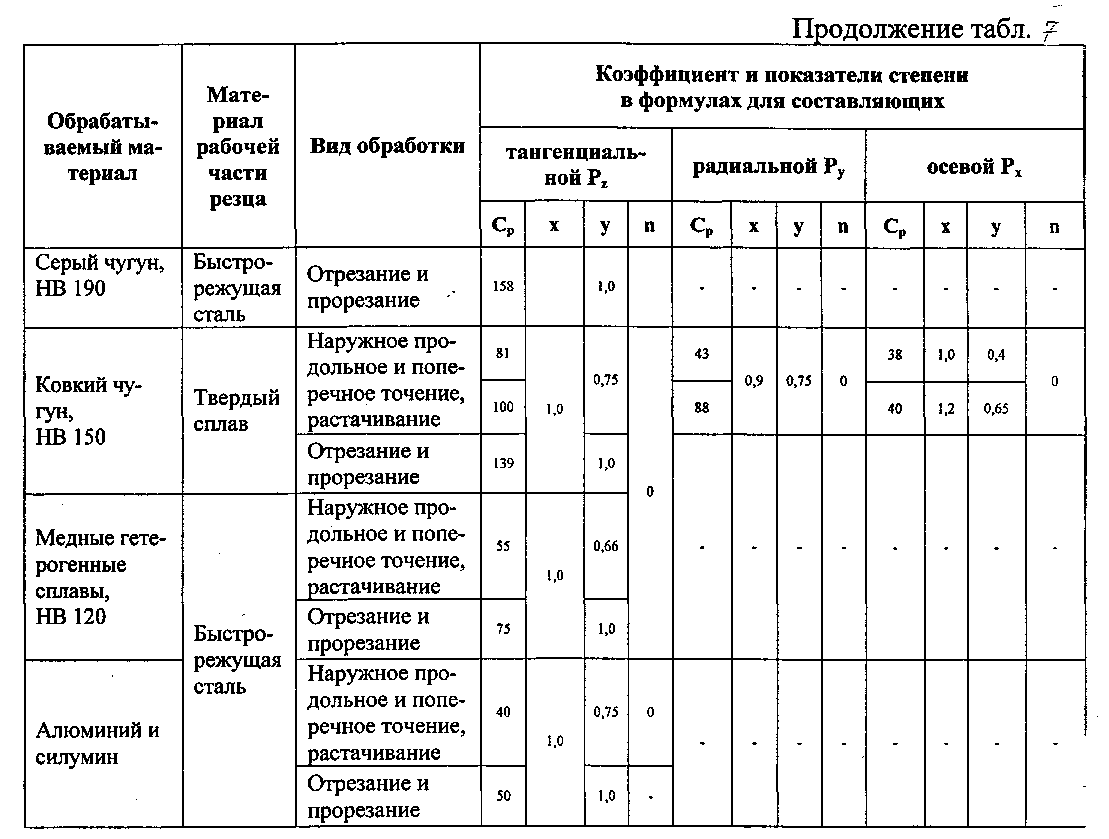

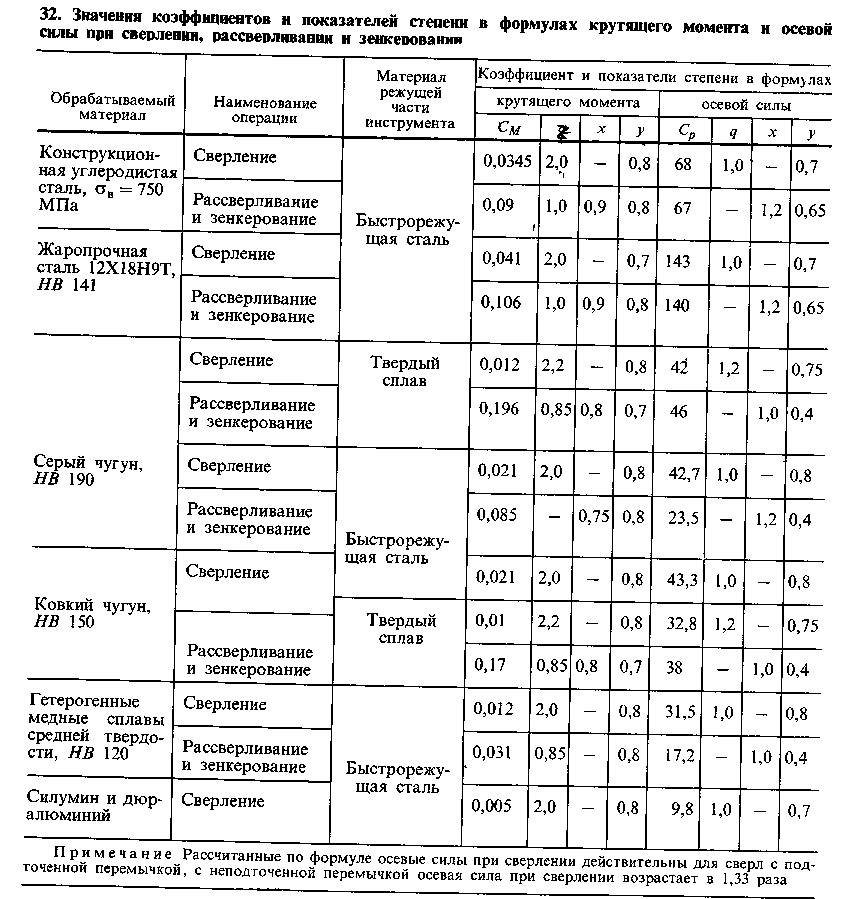

Поправочный коэффициент Кр представляет собой произведение ряда коэффициентов

Кр= Kmp*Kp*Kp*Kp*Krp, учитывающий фактическое условия резания.

Kp – поправочный коэффициент для стали и чугуна, учитывающий влияние качества обрабатываемого материала на силовые зависимости;

Kp – поправочный коэффициент, учитывающий влияние переднего угла на составляющие силы резания при обработке стали и чугуна;

Kp – поправочный коэффициент, учитывающий влияние угла наклона главного лезвия на составляющие силы резания при обработке стали и чугуна;

Krp – поправочный коэффициент, учитывающий влияние радиуса при вершине ,мм.

Принимаем: Kpz =0,89; Kpz =1; Kpz=1.

Kpм= ,

(35)

,

(35)

Крм=(530/75 =0,77

=0,77

Kpz = 0,89·1·1·0,77=0,7

Pz=300⋅21 ⋅0.50.75 ⋅107-0.15⋅0,7=545 Н

кВт.

кВт.

Проверим достаточность мощности привода станка. Обработка возможна, если выполнено условие Nрез≤Nшп. Мощность на шпинделе станка Nшп=11 кВт. Следовательно, 10.5 кВт < 11 кВт – условие выполнено.

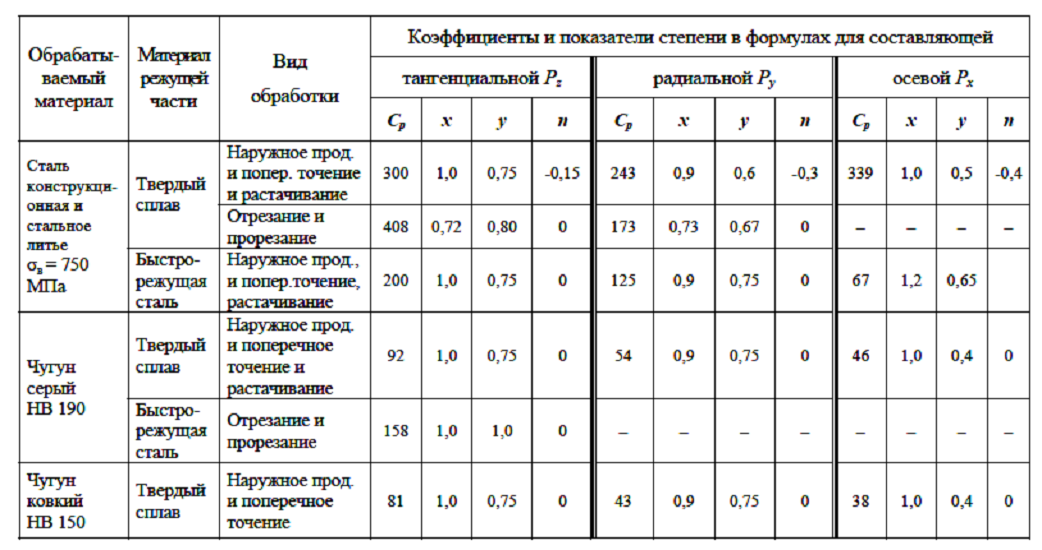

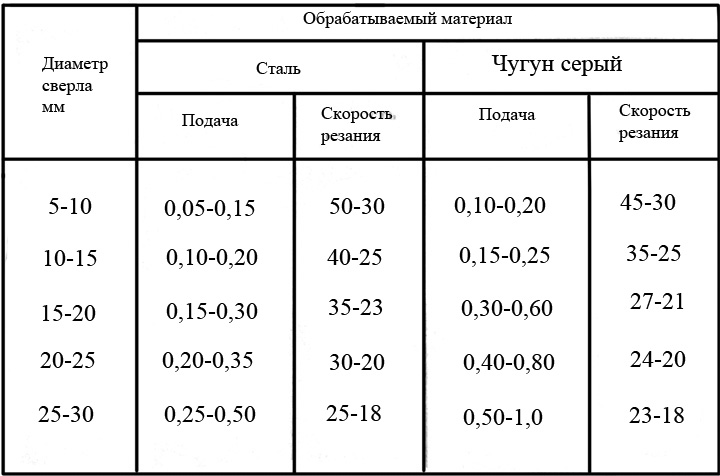

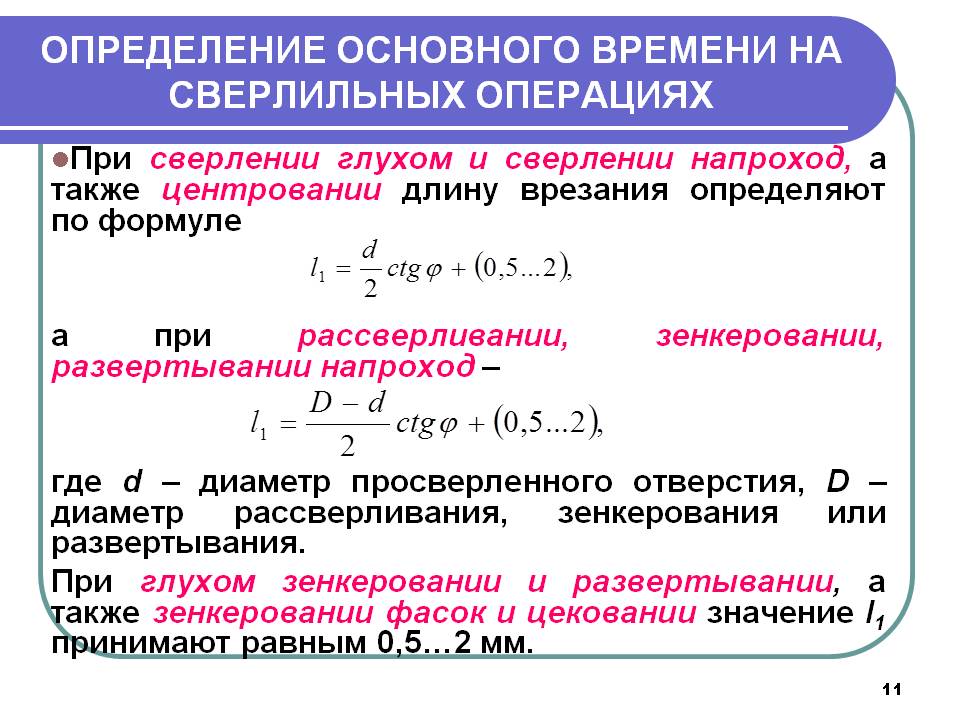

Если расчет при сверлении

Крутящий момент при сверлении, в Нм определяют по формуле:

Мкр = 10 см *Dq * Sy *Kp [Нм]

осевую силу в Н определяют по формуле

Po = 10Сp * Dq *Sy *Kp [Н]

D – диаметр сверла, мм

S – подача мм/об.

Машинное время находим по формуле 36:

,

(36)

,

(36)

где L – длина пути инструмента;

i – число ходов;

n – частота вращения шпинделя;

s – подача на оборот заготовки.

Общую обрабатываемую длину находим по формуле 37:

,

(37)

,

(37)

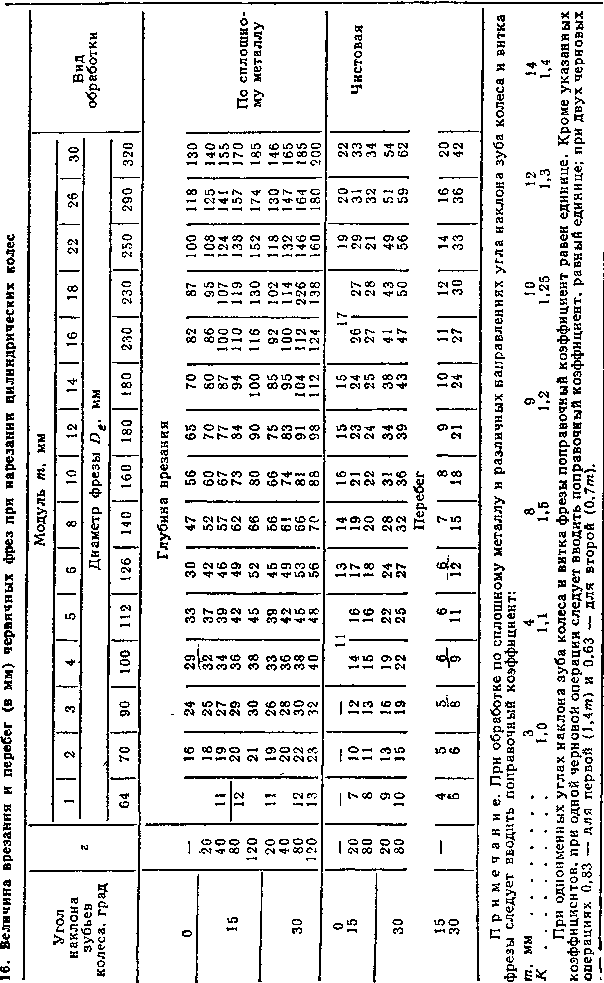

где l –обрабатываемая длина;

y – величина врезания инструмента;

Δ – величина перебега инструмента.

L=170+3,5=173,5 мм.

Расчет по переходам на все нормирование

Значение коэффициента Ср и показателей степени

в формулах силы резания при точении

Таблица 5

6. Поправочный коэффициент Кмр для стали и чугуна, учитывающий влияние качества обрабатываемого материала на силовые зависимости

8. Поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания при обработке стали и чугуна

Таблица 10

9. Значения коэффициентов и показателей степени в формулах крутящего момента и осевой силы при сверлении, рассверливании и зенкерования

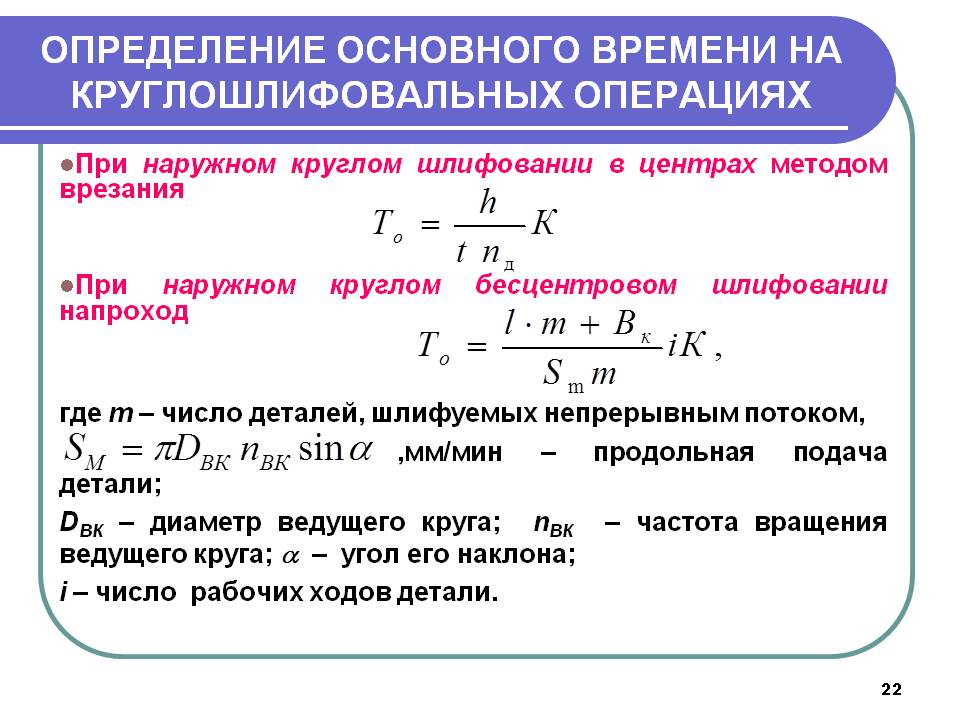

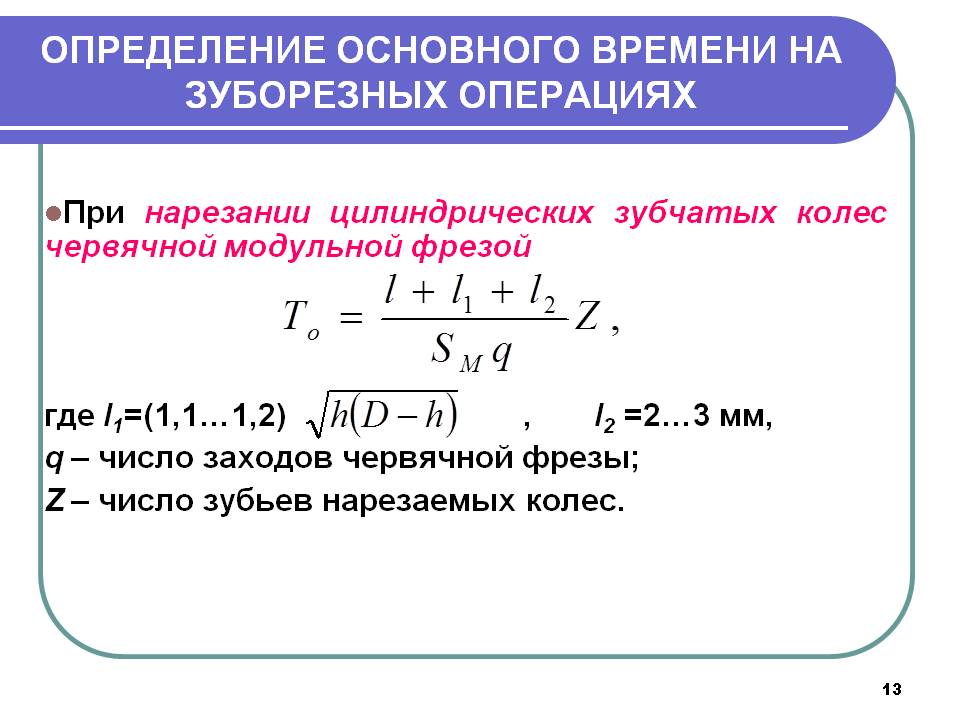

Нормирование технологического процесса

Определение технически обоснованных норм времени на станочные работы требует установления варианта технологического процесса, обеспечивающего выполнение технических требований, предъявляемых к обработанной детали, и оптимальных затрат времени на ее обработку, при которых повышается производительность труда и снижается себестоимость обработки. Расчет технической нормы времени ведем по справочнику нормировщика.

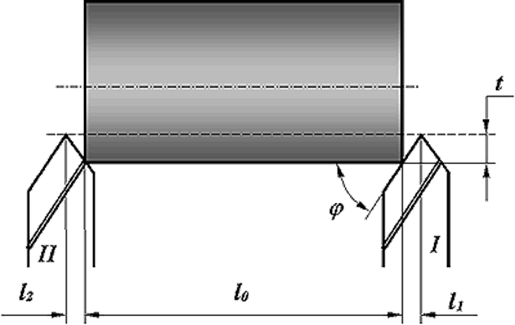

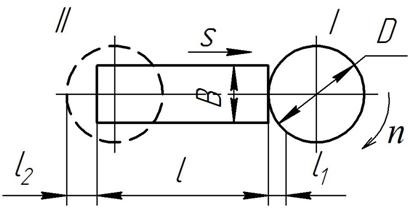

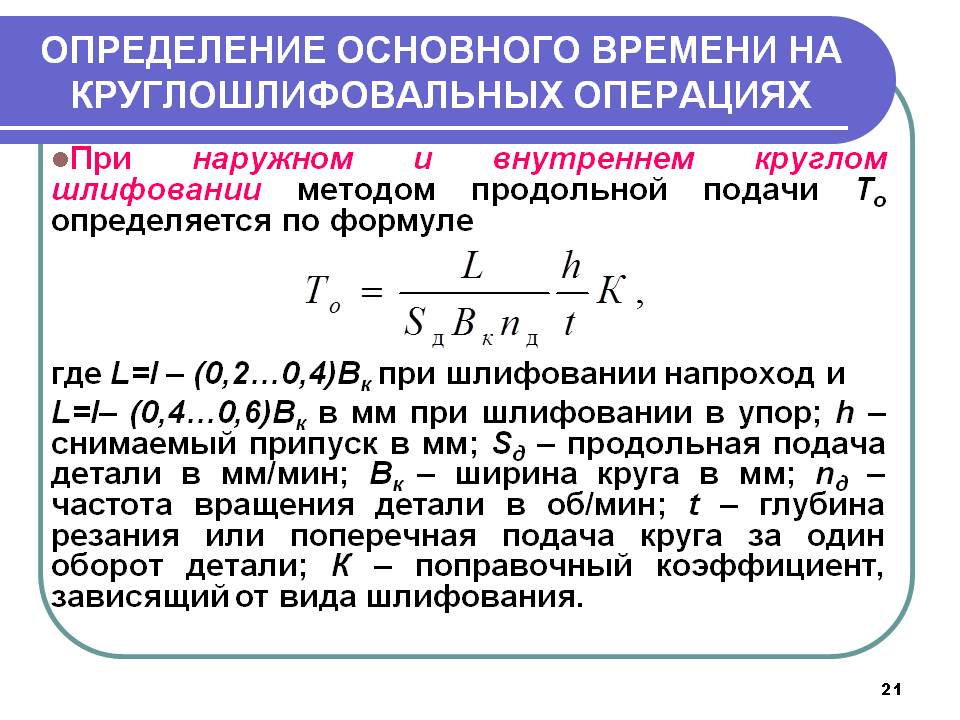

Основное (технологическое) время при обработке на токарных станках (точение, растачивание, сверление) определяется по формуле:

![]()

где:

L - длина обработки, мм ; S - подача, мм/об ; n - частота вращения шпинделя, мин-1; i - число рабочих ходов (проходов).

L=l0+l1+l2, мм

Где:

l0 - длина обрабатываемой поверхности в направлении обработки, мм ; l1 - длина врезания, мм ; l2 - перебег режущего инструмента, мм

При точении и обработке осевым режущим инструментом длина врезания определяется по формуле, мм

![]()

где:

t - глубина резания, мм ; φ - главный угол в плане.

Основное время при сверлении и рассверливании определяется по формуле:

[мин]

,

[мин]

,

где L – полный путь, проходимый сверлом в направлении подачи, в мм;

l – глубина сверления в мм (глубина отверстия, рис. 1);

=мм

-

величина перебега;

=мм

-

величина перебега;

n – число оборотов сверла в минуту;

S – подача в мм/об;

y – величина врезания в мм ;

в

общем случае согласно рис. 1, а (из

треугольника OMN

):

Примечание.

Для

обычных сверл одинарной заточки при

угле 2 =116

=116 принимают y

принимают y ;

;

для

сверл с двойной заточкой

;

(из треугольника OMN;

рис. 1, б).

;

(из треугольника OMN;

рис. 1, б).

при

рассверливании

(из треугольника OMN;

рис. 1, в).

(из треугольника OMN;

рис. 1, в).

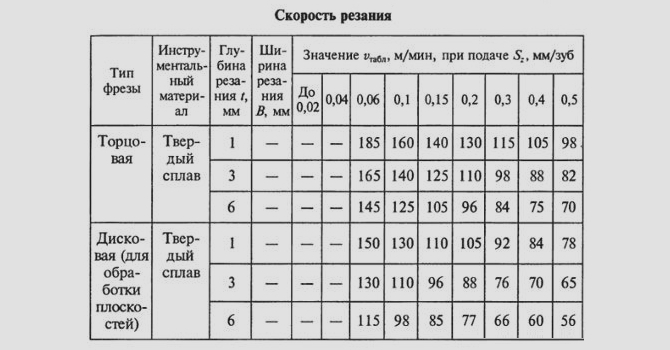

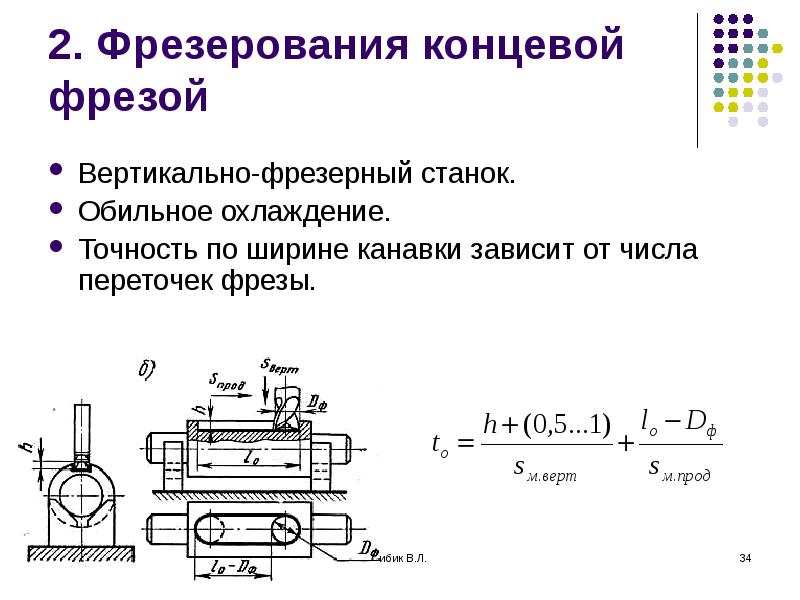

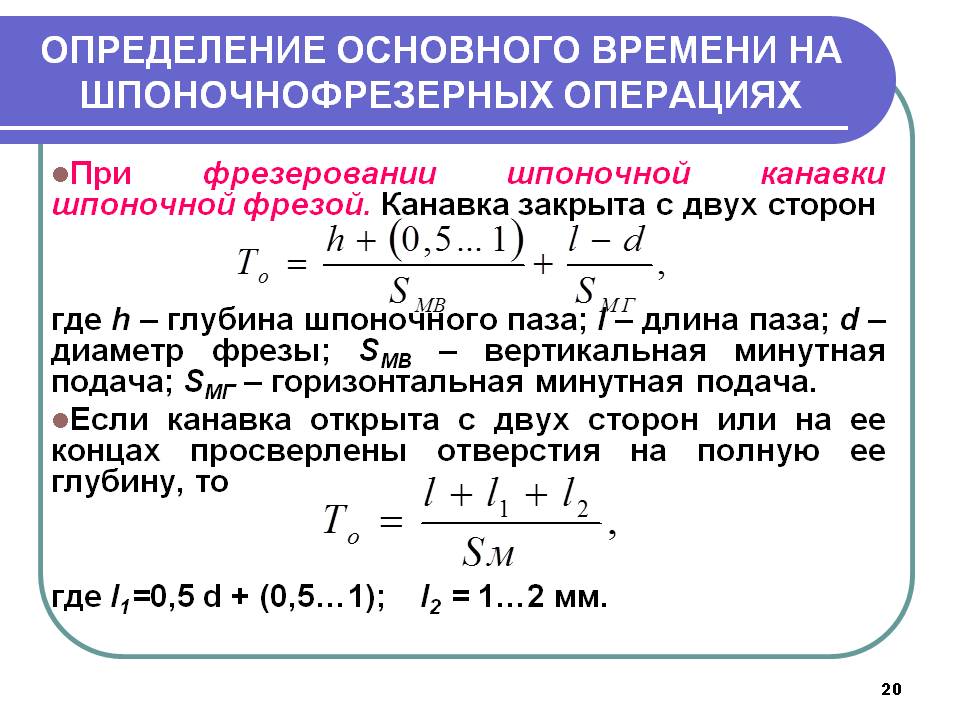

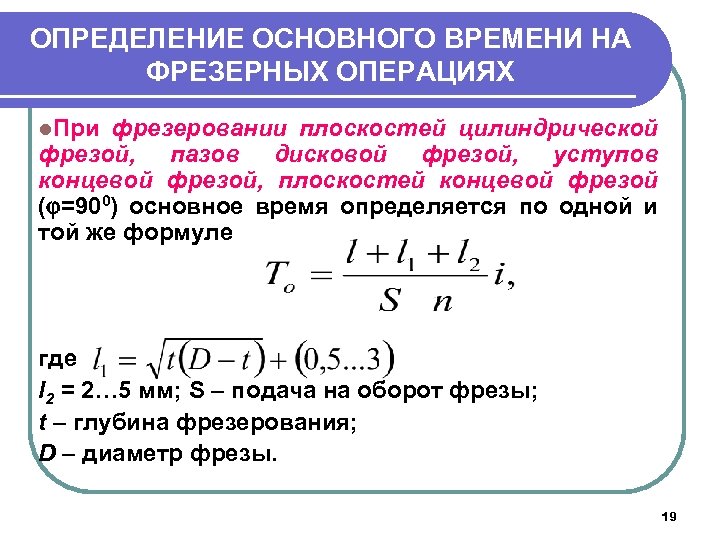

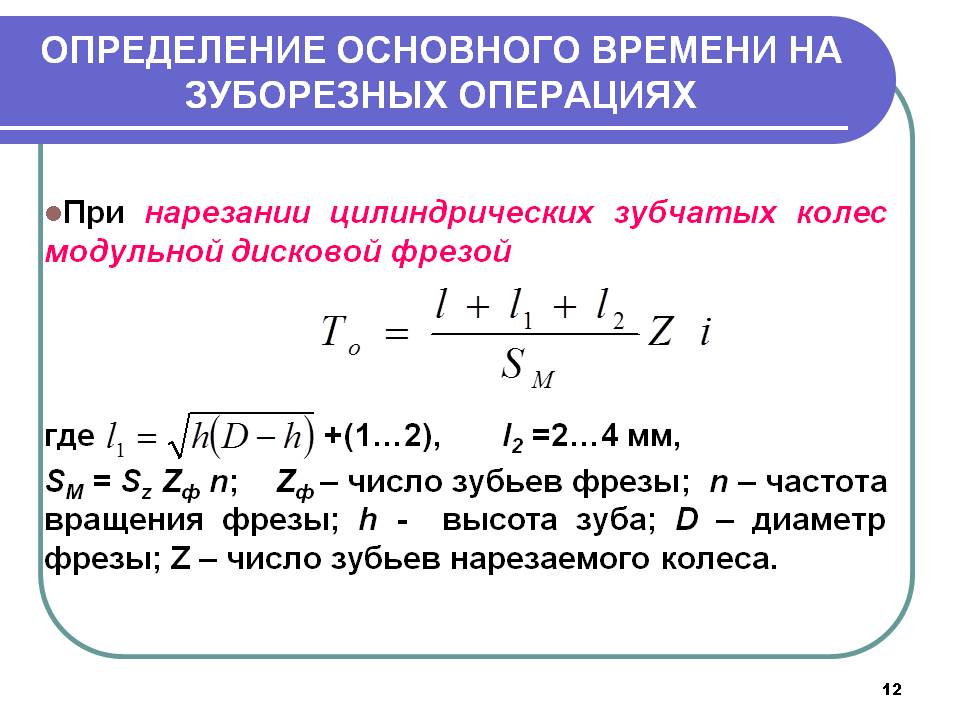

Основное время при фрезеровании равно отношению длины пути, пройденного фрезой, за число рабочих ходов к скорости движения подачи, и определяется по формуле:

То

=

[мин].

[мин].

L=l+l1+l2, мм

где L - общая длина прохода фрезы в направлении подачи, мм;

i - число рабочих ходов;

l - длина обрабатываемой заготовки, мм;

l1 - величина врезания фрезы, мм;

l2 - величина перебега фрезы, мм.

Величина врезания l1 зависит от диаметра фрезы и глубины резания.

При фрезеровании цилиндрическими, дисковыми и фасонными фрезами длина врезания, мм

![]()

Рисунок 2.Схема фрезерования дисковой фрезой

Для торцовых фрез при симметричном резании длина врезания, мм

Рисунок 3.Схема фрезерования торцевой фрезой

Таблица 2. Суммарная величина врезания и пробега инструмента, мм

Тип резца

|

Глубина резания, мм |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

|

Проходные, подрезные, расточные |

2 |

3,5 |

5 |

6 |

7 |

8 |

Отрезные и прорезные |

2 |

2,5 |

3 |

3,5 |

4 |

4,5 |

Резьбовые |

Пять –восемь шагов резьбы |

|||||

Таблица 3. Величина врезания и выхода инструмента, мм

Операция (переход)

|

Диаметр инструмента не более, мм |

|||||||

5 |

10 |

15 |

20 |

25 |

30 |

40 |

50 |

|

Сверление на проход |

2,5 |

5 |

7 |

8 |

10 |

12 |

15 |

18 |

Сверление в упор |

2 |

4 |

6 |

7 |

9 |

11 |

14 |

17 |

Таблица 3. Величина врезания и выхода фрезы, мм

Глубина резания, мм

|

Диаметр фрезы, мм |

||||||

50 |

60 |

75 |

90 |

110 |

130 |

150 |

|

Величина врезания фрезы, мм |

|||||||

1 |

7,0 |

7,7 |

8,6 |

9,4 |

10,5 |

11,4 |

12,2 |

2 |

9,8 |

10,8 |

12,1 |

13,3 |

14,7 |

16,0 |

17,2 |

3 |

11,9 |

13,1 |

14,7 |

16,2 |

17,9 |

19,5 |

21,0 |

4 |

13,6 |

15,0 |

16,9 |

18,6 |

20,6 |

22,5 |

24,2 |

5 |

15,0 |

16,6 |

18,7 |

20,6 |

22,9 |

25,0 |

26,9 |

6 |

16,2 |

18,2 |

20,4 |

22,5 |

25,0 |

27,3 |

29,4 |

7 |

17,3 |

19,3 |

21,8 |

24,1 |

26,9 |

29,4 |

31,6 |

8 |

18,3 |

20,4 |

23,2 |

25,6 |

28,6 |

31,2 |

33,7 |

Величина пробега фрезы, мм |

|||||||

|

2,1 |

2,5 |

2,6 |

3,0 |

3,1 |

3,5 |

4,0 |

указанных материалов приведены в

приложении 1 (табл. Х.1)