- •Практическая работа № 1 «Расчет координат опорных точек контура детали и эквидистанты».

- •Теоретическое обоснование

- •Пример оформления практической работы.

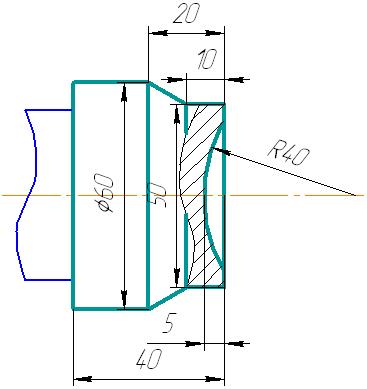

- •Чертеж детали

- •Проводим расчет координат опорных точек эквидистанты. Точка 1

- •Точка 2

- •Составляем таблицу для координат опорных точек эквидистанты

- •Задание №1 на контрольную работу по вариантам

- •Практическая работа №2.

- •Выполнение работы

- •Контрольные вопросы.

- •Работа в симуляторе StepperСnc (токарный)

- •О кно программы Задание №2 на контрольную работу по вариантам

- •Практическая работа №3. Создание управляющей программы поперечного точения на токарном станке Пример составления маршрута обработки

- •Работа в программе симуляторе stepper cnc (токарный)

- •Контрольные вопросы

- •Задание №3 на контрольную работу по вариантам

- •Работа в симуляторе сnc (фрезерный) Интерфейс программы

- •Пример уп объемной обработки

- •Пример уп контурной обработки

- •Пример выполнения программы в симуляторе cnc simulator (фрезерный режим)

- •Задание №4 на контрольную работу по вариантам

- •Расчёт эквидистанты

- •Построение эквидистанты

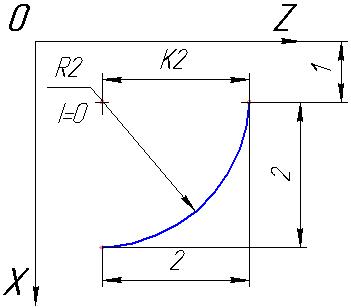

Расчёт эквидистанты

Построение эквидистанты

Для построения эквидистанты необходимо:

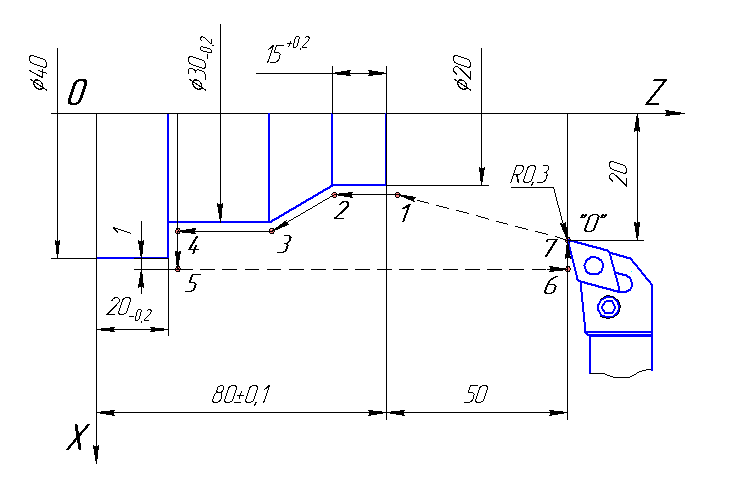

1) расположить эскиз обрабатываемого контура детали в требуемой системе координат (рисунок 6);

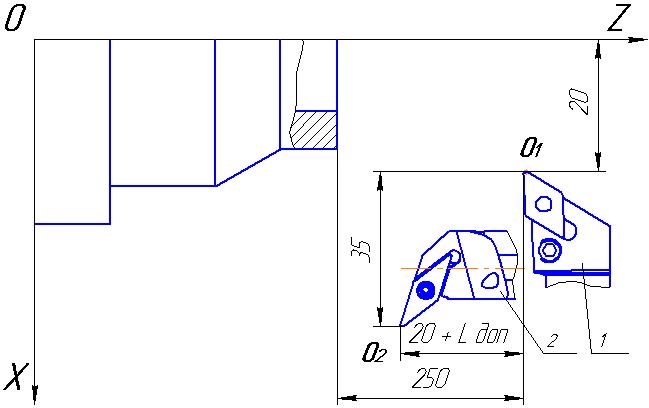

++2) определить и нанести на эскиз начальную точку движения для каждого из инструментов проектируемой операции;

3) построить эквидистанту обрабатываемого контура, дополнить её траекториями подвода и отвода режущего инструмента и обозначить узловые точки.

Рисунок 7 Начальные точки движения инструмента

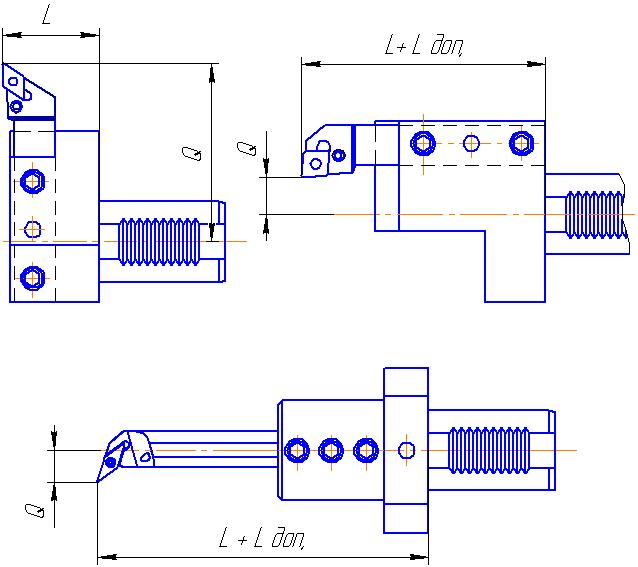

А также для каждого резца составляется своя эквидистанта. Это обусловлено тем, что каждый вид резца устанавливается в револьверную головку станка или в его резцедержатель со своими вылетами по осям координат (рисунок 8).

+При этом каждой модели станка, как правило, свойственны вполне конкретные значения вылетов инструмента. Кроме того, большое разнообразие осевых и радиальных резцедержателей, а также разнообразная номенклатура современного режущего инструмента, еще более конкретизирует величину вылета.

В связи с этим на рисунке 8 приведены примеры подобных вылетов резцов вне привязки к какой-либо конкретной модели.

Рисунок 8 Примеры значений вылетов инструмента по осям координат

+Для резцов расточных для сквозных и глухих отверстий, резьбовых для внутренней резьбы, расточных канавочных, (рисунок 8) вылет по оси Z содержит переменную величину L доп, которая равна:

де Lраст. – глубина расточки детали, мм; Lз. – величина необходимого зазора между резцовой колодкой и торцем детали при достижении наибольшей глубины расточки, мм; Lп. – величина перебега резца, мм.

Обычно при составлении программы для многоинструментальной токарной обработки, один из резцов выбирается основным и его положение определяет основную начальную точку, а все остальные начальные точки привязываются к ней по разности вылетов резцов. Как правило, в качестве основного настроечного резца выбирают первый из задействованных в операции резцов (на рисунке 7 это резец 1).

При определении координат основной нулевой точки (точка «01» рисунок 7), следует особо обратить внимание на обеспечение безопасности поворота револьверной головки при смене инструмента, так как неучтённая разница в вылетах инструмента может привести к удару резца об обрабатываемую деталь или вращающейся патрон и непредсказуемым поломкам и авариям. Исключить подобные ситуации возможно путём достаточного сдвига основной нулевой точки вдоль оси Z станка (размер 250 на рисунке 7). Так на рисунке 7 показано совмещённое положение резцов 1 и 2. Главной нулевой точкой служит точка 01. Точка 02 является точкой начала движения резца 2. Поворот револьверной головки в этом случае будет безопасным при Lдоп 220 мм., что обеспечивает зазор между резцом 2 и деталью не менее 10 мм.

+Для построения эквидистанты на эскиз обрабатываемого контура детали удобно нанести величину припуска под обработку его элементов. Такой подход обеспечивает надёжность определения количества проходов (рабочих ходов) и глубины резания в каждом из них. При построении эквидистанты и траектории холостых ходов инструмента, в том числе его подводов и отводов от контура, следует учитывать величину врезаний и перебегов режущего инструмента.

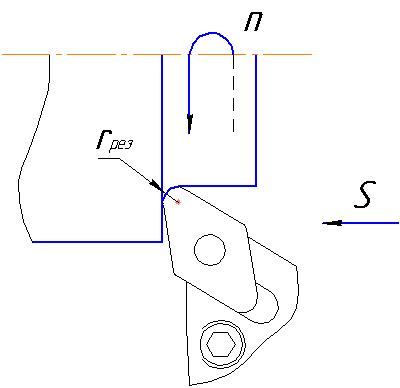

Внутренние радиусы контуров детали обрабатываются врезанием или обкаткой. Врезанием (рисунок 9) радиус контура детали формируется непосредственно профилем режущего инструмента, в этом случае радиус на вершине резца должен соответствовать радиусу контура детали. Такой способ формирования радиусов контура детали значительно упрощает эквидистанту, но имеет существенные недостатки.

исунок 9 Формирование радиуса методом врезания

при токарной обработке

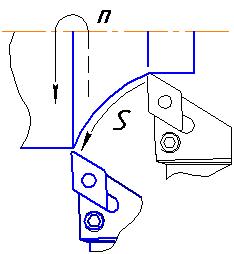

+Во-первых, значительно возрастает «отжим» инструмента, что снижает точность обработки, во-вторых, таким способом, возможно получать элементы контура детали только одного радиуса. Наличие в контурах детали элементов с разными радиусами однозначно определяет необходимость их обработки способом обкатки (рисунок 10).

Необходимым условием обработки радиуса способом обкатки является выполнения соотношения:

rрез. Rк

где:

Rк – радиус обрабатываемого элемента контура детали; rрез. – радиус на вершине резца.

Рисунок 10 Формирование радиуса методом обкатки при токарной обработке

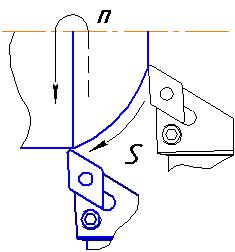

+Практика показывает, что обкаткой можно получать более высокое качество обработки по сравнению со способом врезания. При этом наружные радиусы (рисунок 11) не специальным инструментом можно получить только методом обкатки.

Рисунок 11 Формирование наружных радиусов контура детали

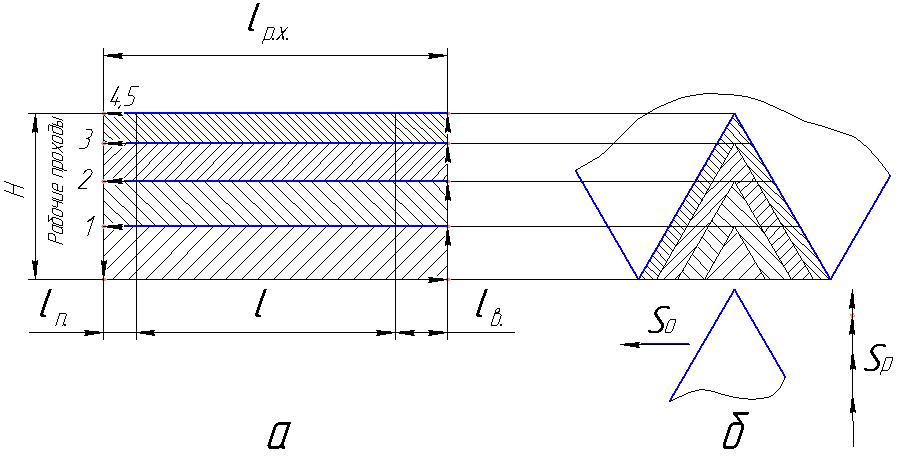

При построении эквидистант токарной обработки резьб, следует придерживаться следующих рекомендаций.

Величина снимаемого слоя материала в этом случае равна высоте профиля резьбы Н (примерно половине шага нарезаемой резьбы ) (рисунок 12 а ).

Рисунок 12

а. Построение эквидистанты при нарезании метрической резьбы токарным резьбовым резцом.

б. Схема резания при резьбонарезании с радиальной (поперечной) подачей.

Первым рабочим проходом следует снять 0,250,35 мм, вторым, 0,150,25 мм, третьим, 0,10,15 мм, четвёртым, 0,050,1 мм, пятым (зачистным) делается проход с нулевой подачей в тело детали.

+В зависимости от шага резьбы, количество рабочих проходов может быть более рекомендованных пяти или менее пяти. Например, для нарезания резьбы М302 можно рекомендовать следующие глубины резания на каждый рабочий проход инструмента: 1-й проход – t1 =0,3 мм.; 2-й проход – t2 =0,2 мм.; 3-й проход – t3 =0,2 мм.; 4-й проход – t4 =0,15 мм.; 5-й проход – t5 =0,1 мм.; 6-й проход – t6 =0,05 мм.; 7-й проход – t7 =0,00 мм..

При этом сумма всех глубин резания t должна равняться высоте профиля резьбы Н, приблизительно 0,5 шага резьбы:

![]()

Длина рабочего хода резца при этом (рисунок 12а) должна быть равна:

![]() ,

,

+где l р.х. – длина рабочего хода резца в мм; l – длина нарезки резьбы в мм; l в. – величина врезания резца в мм; l п. – величина перебега резца в мм.

Определение координат узловых точек эквидистанты

Определение узловых точек эквидистанты дано на примере контура (рисунок 13).

Рисунок 13 Траектория движения инструмента при обработке контура

детали

В выбранной системе координат, учитывая радиус при вершине резца определяем значение координат узловых точек.

Точка «0» имеет следующие координаты: по оси ОХ ( 40 ), т.к. значения по оси ОХ задаются на диаметр, а расстояние от оси до точки «0» - 20 мм., по оси OZ ( 130 )

Точка 1 - по оси ОХ ( 20,6 ), по оси ОZ ( 82 ) т.к. подвод инструмента составляет 1 … 2 мм.

Точка 2 - по оси ОХ ( 20,6 ), по оси ОZ ( 80-15=65 )

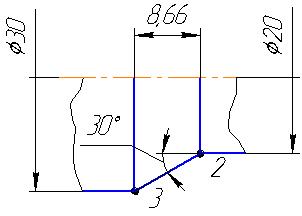

Точка 3 - по оси ОХ ( 30,6 ), по оси ОZ ( 80-15-8,66=56,34 ) рисунок 14

Рисунок 14 К расчету координаты узловой точки 3

+Результаты определения значений координат узловых точек, следует отображать в таблице 1, в графах «координаты». В качестве примера, в таблице 1 даны координаты узловых точек эквидистанты (рисунок 13).

Таблица 1 Значения координат узловых точек эквидистанты и их приращений

Узловая точка |

Координаты, мм |

Приращения, мм |

||

X |

Z |

X |

Z |

|

0 |

40 |

130 |

- |

- |

1 |

20,6 |

82 |

-19,4 |

-48 |

2 |

20,6 |

65 |

0 |

-17 |

3 |

30,6 |

56,34 |

10 |

-8,66 |

4 |

30,6 |

20,1 |

0 |

-36,24 |

5 |

42 |

20,1 |

11,4 |

0 |

6 |

42 |

130 |

0 |

109,9 |

7 |

40 |

130 |

-2 |

0 |

Определение приращений координат узловых точек эквидистанты

+Определение приращений координат узловых точек эквидистанты, выполняют, начиная с нулевой точки для рассматриваемого инструмента и кончая этой же точкой. При этом используют данные таблицы 1. В эту же таблицу следует записывать и величины приращений координат (со своим знаком), выраженные в мм. Пример определения приращений координат узловых точек эквидистанты (рисунок 13) приведен в таблице 1.

Приращения координат определяются по формулам:

![]() ,

, ![]()

при i = 1 n, где n – число узловых точек эквидистанты.

Обязательным условием определения приращений является, равенство нулю их сумм по всем осям координат:

,

,  .

.

4 Компоновка кадров уп

Полученных в п.2 настоящей методики данных достаточно для компоновки кадров УП. Не хватает только значений режимов резания на каждом элементе обрабатываемого контура.

4.1 Структура кадров уп

Структуру кадра УП в общем, виде можно представить следующим образом:

1 - 2 - 3 - 4 - 5 - 6 .

где: 1 – номер кадра;

2 – подготовительная функция;

3 – перемещение по осям координат;

4 – подача;

+5 – частота вращения шпинделя;

6 – вспомогательная функция.

Следует помнить, что любой кадр всегда начинается со своего порядкового номера в УП. Этот номер всегда трёхзначный, от 000 до 999. Опыт показывает, что этого количества кадров вполне достаточно для написания программ обработки весьма сложных контуров.

Однако наличие в кадре всех его элементов совсем не обязательно. Так, кадр может состоять только из номера и одной вспомогательной функции или кадр может содержать только одно перемещение.

4.2 Подготовительные функции

Подготовительные функции предназначены для задания режима работы станка и обозначается в УП буквой G. Перечень подготовительных функций дан в таблице 2.

Таблица 2 Перечень основных подготовительных функций

Функция |

Значение функции |

G00 |

Перемещение на ускоренном ходу |

G01 |

Линейное перемещение на рабочем ходу |

G02 |

Круговая интерполяция с движением по часовой стрелке |

G03 |

Круговая интерполяция с движением против часовой стрелке |

G33 |

Нарезание резьбы |

G90 |

Задание перемещения в абсолютных координатах |

G91 |

Задание перемещений в приращениях |

G94 |

Задание подачи в мм/мин |

G95 |

Задние подачи в мм/об |

Таблица 2 содержит только необходимый минимум подготовительных функций. В реальном производстве номенклатура используемых функций G значительно больше.

4.3 Задание перемещений по осям координат

Чтобы задать требуемое перемещение необходимо указать обозначение оси координат, вдоль которой будет происходить это перемещение со своим знаком с учётом цены импульса (см. п.1). При цене импульса равной 0,01 мм, как принято в настоящей методике, перемещение вдоль оси Z на 25,05 мм в направлении, к началу координат следует записать в виде: Z-2505.

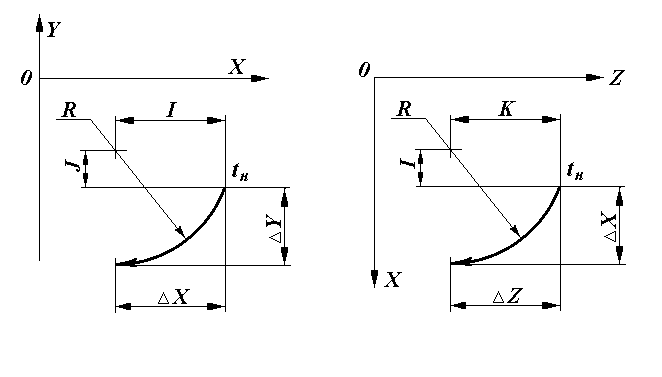

Перемещения задаются совместно с функциями G00, G01, G02, G03, G33. Задание перемещений при круговом движении требует также задания величин I, K.

В системе координат X0Z (рисунок 15) необходимо определить дополнительно положение центра этой дуги относительно ее начальной точки tН. В любом случае величина I соответствует оси X, величина K – оси Z. При этом в УП используются абсолютные значения этих величин.

Рисунок 15 Определение центра дуги эквидистанты в плоскости X0Z

Например:

N010 G02 X200 Z-200 K200 при ( I = 0)

Такой кадр определяет перемещение, приведённое на рисунке 16.

Рисунок 16 Пример кругового перемещения

Максимально возможное перемещение по всем осям равно 999999, что соответствует 9999,99 мм. Минимально возможное перемещение равно 1, т.е. 0,01 мм.

4.4 Задание подачи

Величина подачи задаётся в кадре УП под адресом F с разрядностью в соответствии с ценой импульса, т.е. в пределах настоящей методики с разрядностью 0,01 мм.

Подача всегда задаётся совместно с функциями G01, G02, G03. При этом необходимо, чтобы заданию подачи предшествовала функция G94 (т.е. задание подачи в мм/мин) или функция G95 (т.е. задание подачи в мм/об), тогда, например, сочетание:

G94 F12000 определяет подачу S = 120 мм/мин;

+G95 F15 определяет подачу S = 0,15 мм/об.

Следует помнить, что заданная в каком-либо кадре подача сохраняется на все последующие кадры до отмены её новым значением под адресом F.

При нарезании резьбы, подача равна шагу резьбы. Шаг резьбы при токарной обработке задаётся под адресом K в системе координат X0Z. Совместно с функцией G33 это может выглядеть следующим образом: N020 G33 Z-2500 K150, где кадр N020 определяет рабочий ход резца при нарезании резьбы на длине 25 мм с учётом врезания и перебега с шагом 1,5 мм.

Вспомогательные функции

Вспомогательные функции (команды) задаются в УП под адресом М. Сводка основных вспомогательных функций М дана в таблице 3.

Таблица 3 Перечень основных вспомогательных функций

Функция |

Значение функции |

М02 |

Конец программы |

М03 |

Вращение шпинделя по часовой стрелке |

М04 |

Вращение шпинделя против часовой стрелки |

М05 |

Останов шпинделя |

М06 |

Смена инструмента |

М07 |

Пуск охлаждения №2 |

М08 |

Пуск охлаждения №1 |

М09 |

Останов охлаждения |

Команда М06 всегда задаётся в паре с функцией Т, которая определяет необходимую позицию револьверной головки или инструментального блока.

Например, сочетание: Т01 М06 задаёт поворот револьверной головки в 1-ю позицию, т.е. устанавливает инструмент, закреплённый в 1-й позиции, в рабочее положение.

4.6 Пример программы

В качестве примера ниже приводится программа обработки контура (рисунок 13) с использованием данных таблицы 1. Программа имеет вид:

N001 S 600 M03

N002 G95 T01 M06

N003 G00 X2060 Z8200 M08

N004 G01 Z6500 F10

N005 X3060 Z5634

N006 Z2010

N007 X4200

N008 G00 Z13000 M09

N009 X4000 M05

N010 M02

Порядок выполнения работы

1. Получить от преподавателя вариант задачи в котором приведен эскиз контура детали (эскиз должен содержать необходимые размеры и их предельные отклонения, а также параметры шероховатости обрабатываемых поверхностей).

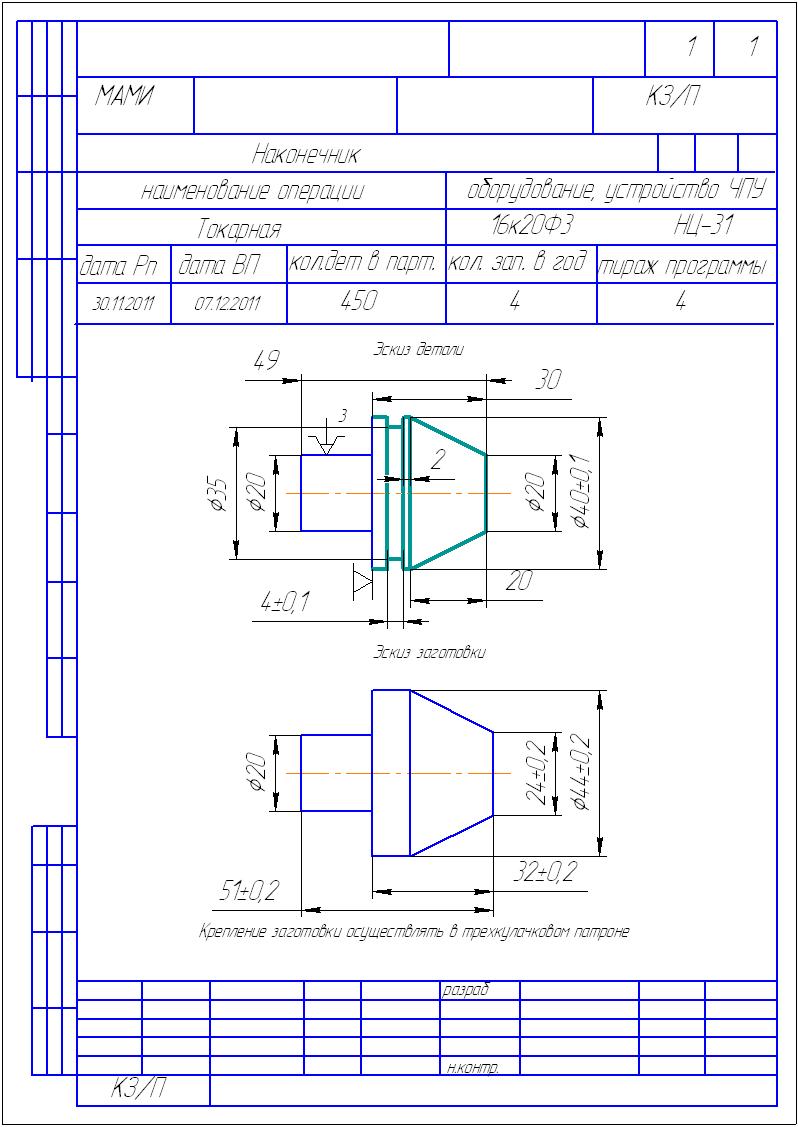

2. Выбрать метод получения заготовки и начертить эскиз, оформить карту заказа на разработку управляющей программы (КЗ/П) на бланке согласно ГОСТ 3.1404-86 форма 6. Эскиз обработанной детали располагают в верхней части поля, а эскиз заготовки в нижней.

2. Выбрать и обосновать, необходимый комплект резцов, указать для каждого из них радиус на вершине.

3. Выполнить расчёт эквидистанты согласно п.2 настоящих методических указаний.

4. Выполнить компоновку кадров УП согласно п.3 настоящих методических указаний.

5. Оформить отчёт по работе согласно п.7 настоящих методических указаний.

6. Оформление отчета о работе

Отчёт по работе должен содержать:

- оформленную карту заказа на разработку управляющей программы (КЗ/П) согласно ГОСТ 3.1404-86 форма 6. Карта заказа на разработку управляющей программы (КЗ/П) содержит два эскиза: один – эскиз заготовки с указанием способа закрепления в рабочей позиции и необходимыми размерами и второй – эскиз обработанной детали, также с необходимыми размерами, но уже после обработки.

Пример заполнения (КЗ/П) приведен в приложении №2;

- эскиз обрабатываемого контура и его эквидистанту (эквидистанты) с указанием начальной точки (начальных точек) движения инструмента;

- координаты узловых точек эквидистант и их приращения по форме таблицы 1 (для каждой эквидистанты выполнить отдельную таблицу);

- крупномасштабные элементы эквидистант, поясняющие расчёт координат узловых точек и их приращений;

- комплект резцов для токарной обработки с их установочными размерами с указанием радиусов на вершинах резцов;

- текст УП, которая может быть дополнена необходимыми комментариями.

Литературные источники

1. Ловыгин А.А., Васильев А.В., Кривцов С.Ю. Современный станок с ЧПУ и САD/САМ система , М.: Литкон-Пресс, 2006 – 286 с.

2. Морозов В.В., В.Г. Гусев В.Г. Программирование обработки деталей на современных многофункциональных токарных станках с ЧПУ: Учебное пособие, Владимирский государственный университет, 2009 - 246 с. – ISBN 978-5-9984-0025-4

3. Гжиров Р. И., Серебреницкий П. П. Программирование на станках с ЧПУ: Справочник. -Л.:Машиностроение. Ленинград. отд-ние, 1990. -588 с.: ил.

4. Андреев Г.И., Кряжев Д.Ю. Работа на станках с ЧПУ. Система ЧПУ FANUC./ Работа на токарных станках с ЧПУ. Фрезерная обработка на станках с ЧПУ. /, СПб: ЗАО «Типография «Взлет», 2007.- 84 с.

Приложение 1

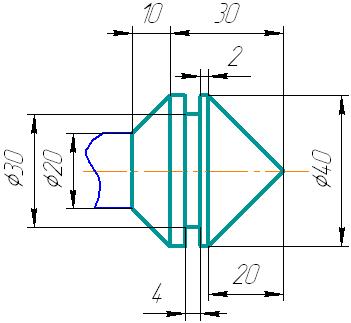

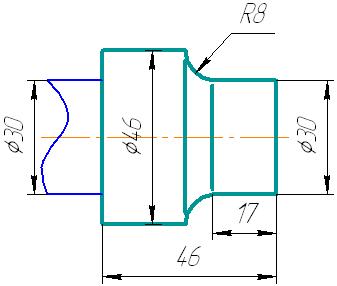

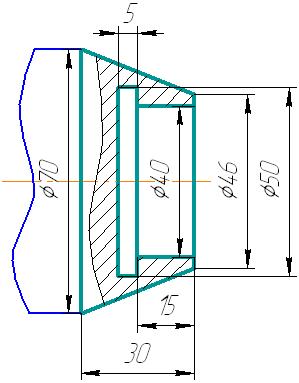

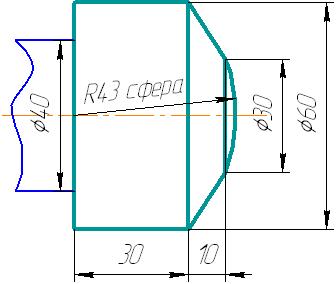

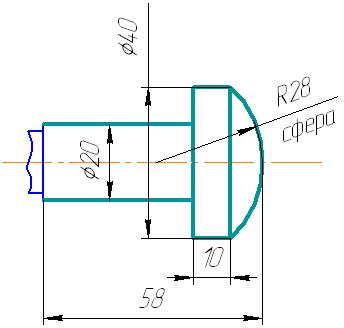

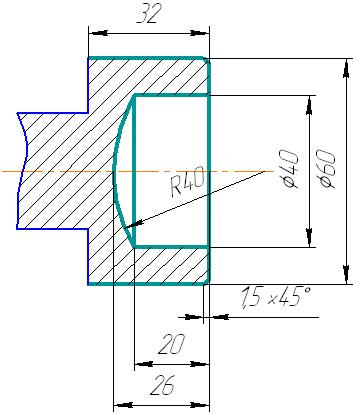

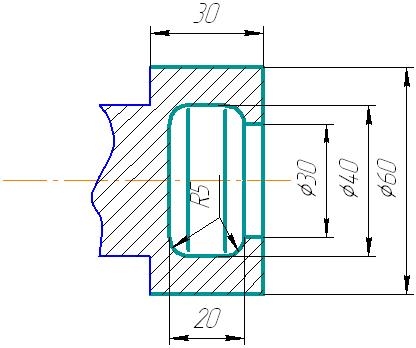

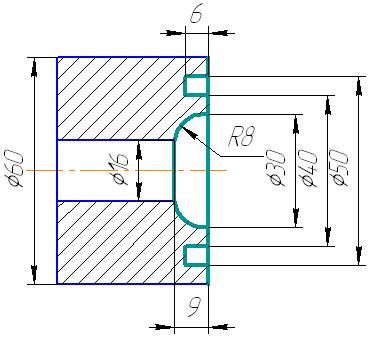

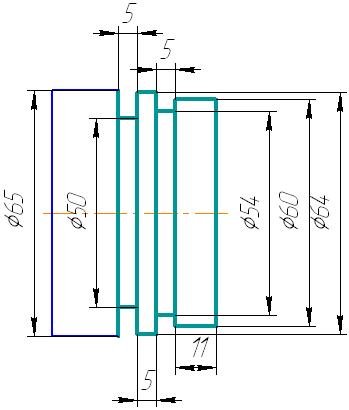

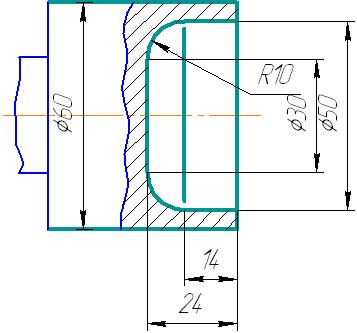

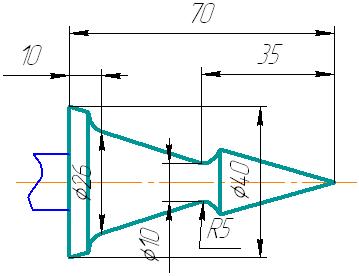

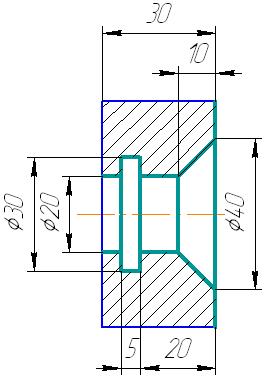

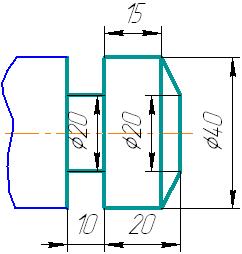

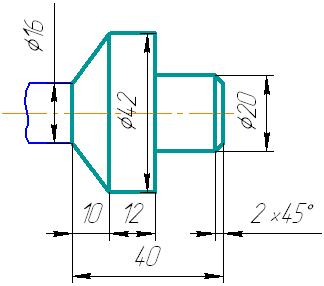

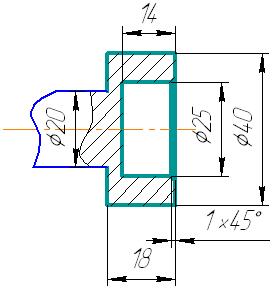

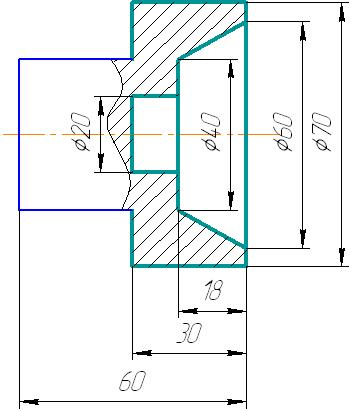

Варианты заданий:

Задача № 1.

Задача № 2.

Задача № 3.

Задача № 4.

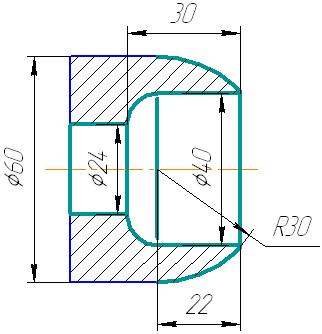

Задача № 5.

Задача № 6.

Задача № 7.

Задача № 8.

Задача № 9.

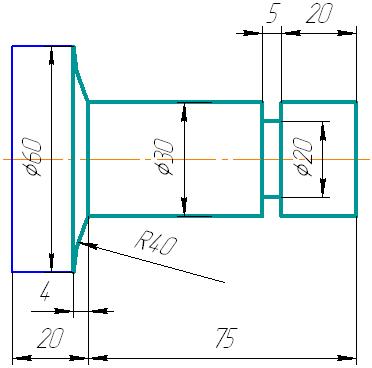

Задача № 10.

Задача № 11.

Задача № 12.

Задача № 13.

Задача № 14.

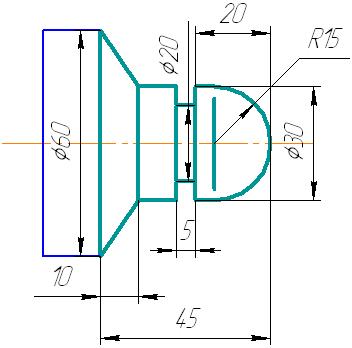

Задача № 15.

Задача № 16.

Задача № 17

Задача № 18

Задача № 19

Задача № 20

Задача № 21

+