ПР опорные точки

.docxПрактическая работа № 1 Тема: «Расчет координат опорных точек контура детали и траектории движения резца при токарной обработке».

Задание.

Рассчитать координаты опорных точек детали и построить траекторию движения инструмента при токарной обработке.

Порядок выполнения работы:

Выполнить чертеж детали

Описать маршрут обработки детали и занести в таблицу № 1

Выбрать начало системы координат детали

Определить опорные точки контура для черновой и чистовой обработки

Рассчитать координаты опорных точек детали в абсолютных и относительных системах и записать программируемые точки в таблицы №2 и №3

Таблица№1 Маршрут обработки детали

№ операции и перехода |

Содержание операции, перехода |

Режущий инструмент |

Режимы резания |

|

|

|

|

|

|

|

|

|

|

|

|

Таблица№2 Координаты программируемых точек в абсолютной системе

№ инструмента |

№ точки |

Координата по оси Х |

Координата по оси Z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица№3 Координаты программируемых точек в относительной системе

№ инструмента |

№ точки |

Координата по оси Х |

Координата по оси Z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Определить положение инструмента в исходной точке

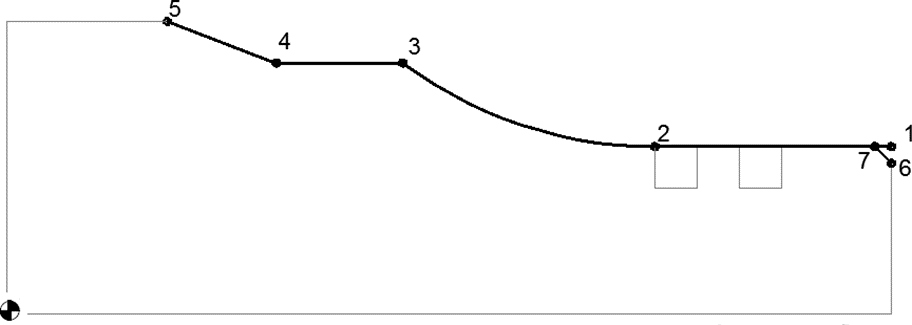

Начертить траекторию движения вершины резца по контуру детали: черновые рабочие проходы, чистовой рабочий ход

Выделить и пронумеровать опорные точки траектории движения инструмента.

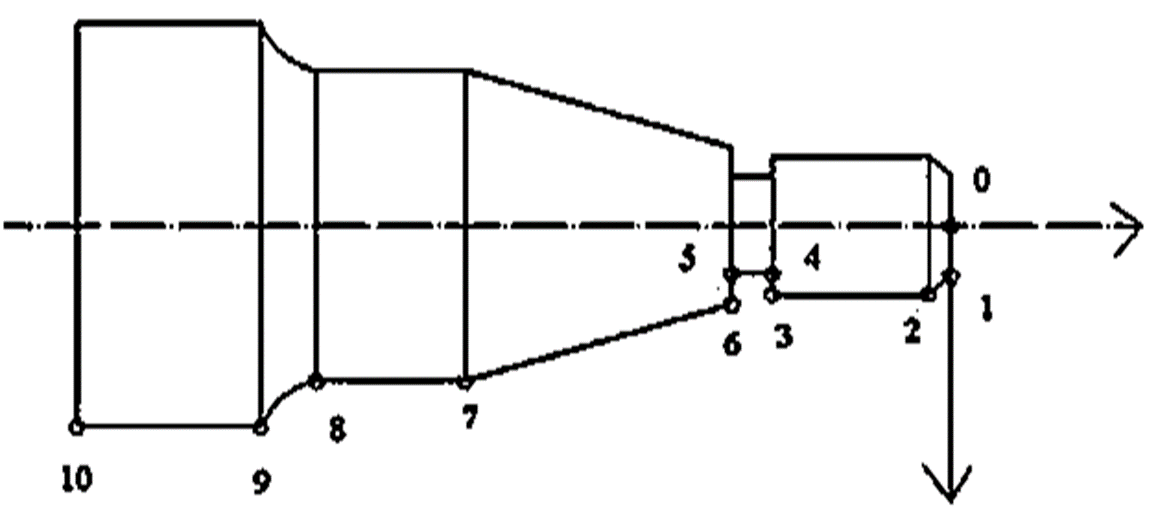

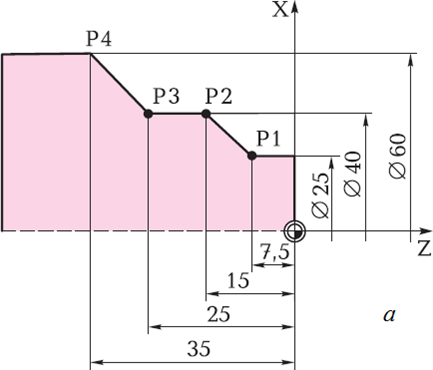

Опорные точки детали

При составлении программы какая-то опорная точка контура детали обязательно принимается за «0» детали. Точки 0,1,2,3,4,5,6,7,8,9,10 – опорные точки.

Рисунок 1 Опорные точки детали

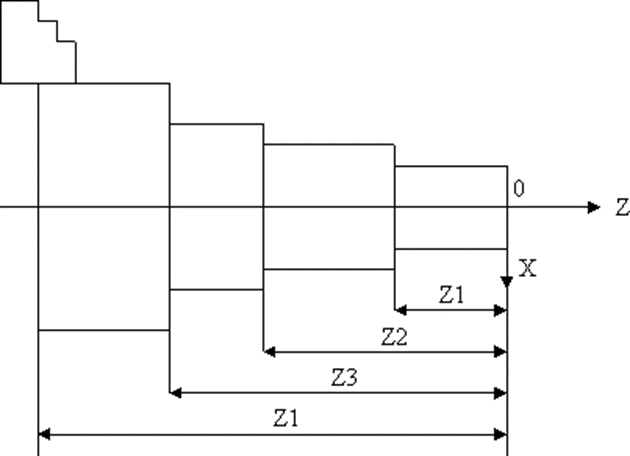

Рисунок 3 Абсолютное программирование координат

Рисунок 4 Программирование координат в приращениях

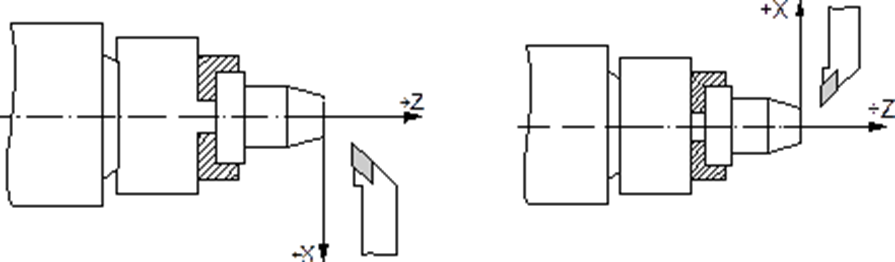

Для токарной обработки на станке с ЧПУ наиболее распространенной является плоская прямоугольная система координат заготовки, оси которой обычно называются 𝑋 и 𝑍 (G18). В этой системе осью 𝑍 является ось главного шпинделя станка, при этом положительным направлением оси 𝑍 является направление от места крепления заготовки в шпинделе к режущему инструменту. Ось 𝑋 расположена перпендикулярно оси 𝑍, а ее положительное направление зависит от положения инструмента относительно оси 𝑍 (рис. 5).

Но в любом случае положительным направлением оси 𝑋 является перемещение, при котором инструмент отдаляется от заготовки.

Рисунок 5 Система координат токарного станка

Положение и перемещение объектов при программировании обработки может быть использован одним из способов отсчета координат: абсолютный и относительный (в приращениях). Большинство программ обработки создается в абсолютных координатах.

Рисунок. 6. Относительная и абсолютная системы отсчета

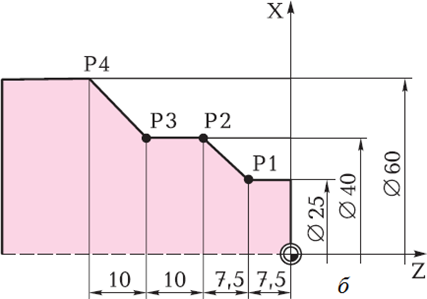

Ниже приведена схема расположения опорных точек черновой обработки.

Рисунок 7 Схема расположения опорных точек черновой обработки

Ниже приведена схема расположения опорных точек чистовой обработки.

Рисунок 8 Схема расположения опорных точек чистовой обработки

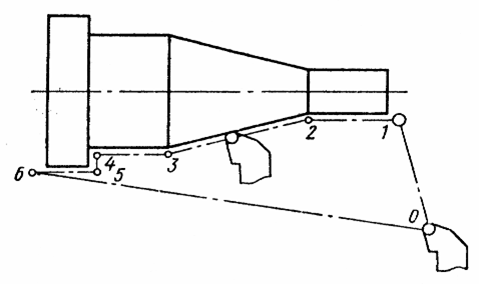

Существенной особенностью технологического проектирования для станков с ЧПУ является необходимость точной увязки траектории автоматического движения режущего инструмента.

На стадии разработки технологического процесса необходимо определить обрабатываемые контуры и траекторию движения инструмента в процессе обработки, установить последовательность обработки контуров.

В процессе обработки детали инструмент рассматривается в системе координат детали.

При программировании токарной обработки траектория движение кончика (теоретическая вершина) инструмента совпадает с контуром детали.

Траектория состоит из отдельных участков, разделенных опорными точками (1 – 6). Перемещения 0 – 1 и 6 – 0 являются холостыми ходами

Рисунок 9 Траектория резца чистовой рабочий ход

Рисунок 10 Опорные точки движения инструмента

Рисунок 11 Траектория резца а) черновые рабочие ходы, б) чистовой рабочий ход

Для построения эквидистанты необходимо:

1) расположить эскиз обрабатываемого контура детали в требуемой системе координат;

2) определить и нанести на эскиз начальную точку движения для каждого из инструментов проектируемой операции;

3) построить эквидистанту обрабатываемого контура, дополнить её траекториями подвода и отвода режущего инструмента и обозначить узловые точки.

Рисунок 12 Начальные точки движения инструмента

Для каждого резца составляется своя эквидистанта. Это обусловлено тем, что каждый вид резца устанавливается в револьверную головку станка или в его резцедержатель со своими вылетами по осям координат (рисунок 8).

При этом каждой модели станка, как правило, свойственны вполне конкретные значения вылетов инструмента. Кроме того, большое разнообразие осевых и радиальных резцедержателей, а также разнообразная номенклатура современного режущего инструмента, еще более конкретизирует величину вылета.

Рисунок 13 Примеры значений вылетов инструмента по осям координат

Обычно при составлении программы для многоинструментальной токарной обработки, один из резцов выбирается основным и его положение определяет основную начальную точку, а все остальные начальные точки привязываются к ней по разности вылетов резцов. Как правило, в качестве основного настроечного резца выбирают первый из задействованных в операции резцов (на рисунке 12 это резец 1)

При определении координат основной нулевой точки (точка «01» рисунок 12), следует особо обратить внимание на обеспечение безопасности поворота револьверной головки при смене инструмента, так как неучтённая разница в вылетах инструмента может привести к удару резца об обрабатываемую деталь или вращающейся патрон и непредсказуемым поломкам, и авариям. Исключить подобные ситуации возможно путём достаточного сдвига основной нулевой точки вдоль оси Z станка (размер 250 на рисунке 12). Так на рисунке 12 показано совмещённое положение резцов 1 и 2. Главной нулевой точкой служит точка 01. Точка 02 является точкой начала движения резца 2. Поворот револьверной головки в этом случае будет безопасным при Lдоп 220 мм., что обеспечивает зазор между резцом 2 и деталью не менее 10 мм.

Для построения эквидистанты на эскиз обрабатываемого контура детали удобно нанести величину припуска под обработку его элементов. Такой подход обеспечивает надёжность определения количества проходов (рабочих ходов) и глубины резания в каждом из них. При построении эквидистанты и траектории холостых ходов инструмента, в том числе его подводов и отводов от контура, следует учитывать величину врезаний и перебегов режущего инструмента.