обработка_зубчатых_колёс_сокр

.pdf

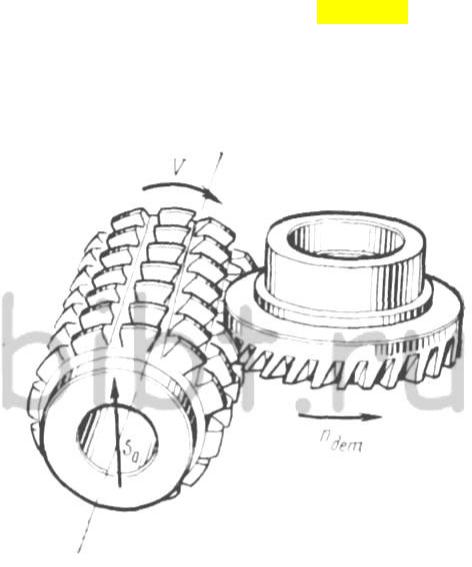

Назначение рациональных режимов обработки при зубофрезеровании заключается в выборе наиболее выгодного сочетания подачи S0 и скорости резания v, обеспечивающих в данных условиях наибольшую производительность обработки и наименьшую стоимость операции. Чтобы уменьшить машинное время, следует работать с возможно большей и технологически допустимой подачей и соответствующей этой подаче скорости резания. При черновом нарезании требования к шероховатости обработанной поверхности профиля зубьев не предъявляются, глубина резания и число рабочих ходов устанавливаются в зависимости от размера нарезаемого зуба, характера обработки и мощности станка.

Рис. 1. Скорость резания и подача при зубофрезеровании

Обычно черновое нарезание зубчатых колес производят за один рабочий ход, но если мощность станка оказывается недостаточной, то нарезание следует производить за два рабочих хода с глубиной резания

на первом ходу 1,4, а на втором 0,7 от модуля.

В табл. 1 приведены обобщенные режимы резания при зубофрезеровании стальных цилиндрических колес на станках средних размеров, рекомендованные нормативами.

Пример определения режимов резания. Нарезается цилиндрическое зубчатое колесо с параметрами: модуль m=4 мм, число зубьев z=33, угол наклона зубьев β=30°, направление зубьев - правое, ширина венца b=35 мм, материал - сталь 45 твердостью НВ 156-207.

Операция - черновое фрезерование зубьев за один рабочий ход, направление подачи попутное.

Станок - зубофрезерный модели 53А50.

Инструмент - червячная фреза правозаходная, материал Р6М5,

число заходов К=2, da0=80 мм, γm0=5°54', класс точности В.

Выбор подачи: So = Sо табл ∙К1∙К2 (мм/об)

По табл. 1 нормативная подача составляет 2 мм/об (чистовая по сплошному металлу, m=4 мм, z=33). С учетом поправочных коэффициентов K1=1,0 (сталь 45) (см. табл. 2), K2=0,8 - в зависимости от угла наклона зубьев (β=30°) и 1,0 (примечание 2 – попутное направление) подачи нормативная подача составляет

S0 = 2,0•1•0,8•1=1,6 мм/об. Согласно руководству по эксплуатации станка принимается ближайшее значение подачи S0=1,5 мм/об.

Выбор скорости резания. По табл. 4 скорость резания определяем для подачи S0=1,5 мм/об, чистовая по сплошному металлу, m=4 мм, число

зубьев z=33: vтабл = 48-44 м/мин. Для нарезания выбираем vтабл=48 м/мин. С учетом поправочного коэффициента К1 =1,0 (см. табл. 5) (сталь 45), К2

=1,0 (см. табл. 6) (один проход), К3 =1,0 (см. табл. 7) (Р6М5) нормативная скорость резания составляет v=48•1,0•1,0•1,0 = 48 м/мин. При этом частота вращения фрезы должна быть nф=(1000•v)/(πdа0)=(1000•48)/(3,14•80)= 191 об/мин.

Для работы принимается ближайшая, имеющаяся на станке частота вращения фрезы nф=163 об/мин.

При этом фактическая скорость резания будет равна v=(3,14•80•

163)/1000 = 40,945 ≈ 41 м/мин.

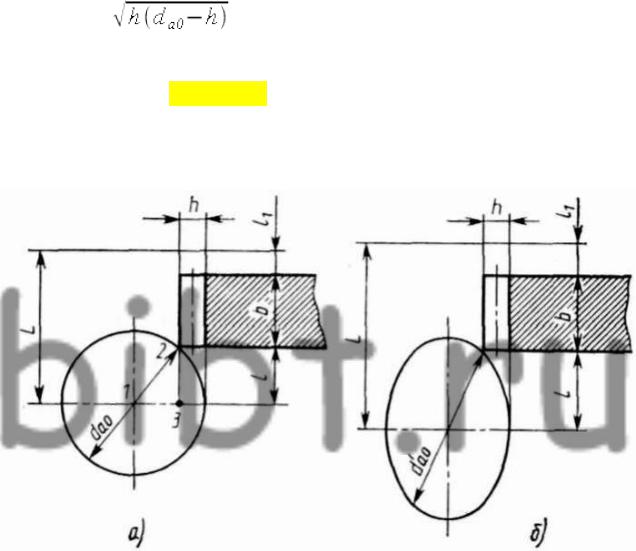

Основное (технологическое) время нарезания зубьев червячной фрезой определяется по формуле Т0=L•z/(nф•S0•К), где L - длина рабочего хода, включающая в себя ширину зубчатого венца b, длину врезания l и длину перебега l1; z - число нарезаемых зубьев; nф - частота вращения фрезы; S0- продольная подача; К- число заходов червячной фрезы.

При нарезании прямозубых колес длина врезания определяется по

формуле l= |

, получаемой |

из |

решения |

треугольника |

123 |

(рис. 2, а). |

|

|

|

|

|

При нарезании |

косозубых колес в |

этой |

формуле |

da0 заменяется |

на |

d1a0 (рис. 2,б), рассчитываемую по формуле d1a0=da0+(da0+da)*tg2β.

Рис. 2. Определение длины рабочего хода при зубофрезеровании

Длина перебега для прямозубых колес принимается l1, = 3... 5 мм, а для косозубых l1=3•m•tg(β±γm0)+(3÷5) мм.

В рассматриваемом примере диаметр венца da

da= m•z +2•m = 4•33+2•4 = 140 мм.

В рассматриваемом примере d1a0=da0+(da0+da)*tg2β = = 80+(80+140)•0,57742=166,7 мм;

l= =37,6 мм; l1=3•4×tg(30°-5°54')+4 = 34•0,4473 + 4 = 9,4 мм; L=b+l+ l1=35+37,6+9,4=82 мм.

=37,6 мм; l1=3•4×tg(30°-5°54')+4 = 34•0,4473 + 4 = 9,4 мм; L=b+l+ l1=35+37,6+9,4=82 мм.

При этом основное (технологическое) время будет равно

To=(L•z)/(nф•S0•K)= (82•33)/(163•2,0•2) =4,15 мин.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Зубофрезерные станки. Цилиндрические зубчатые колеса. КАРТА ЗФц-2 |

||||||||||||||||||||||||||||||||

Подача So, мм/об, определяется по формуле |

|

So = Sо табл ∙К1∙К2 (мм/об) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

где S0.табл — подача по таблице, мм/об; К1 — коэффициент, определяемый обрабатываемым материалом; К2 — коэффициент, |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

определяемый углом наклона зуба. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Табл. 1. |

|

Подача S0.табл |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Модуль m, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

От 1 до 1,5 |

|

|

|

|

От 1,5 до 2,5 |

|

|

|

От 2,5 до 4 |

|

|

|

|

От 4 до 6 |

|

|

|

От 6 до 8 |

|

|

От 8 до 10 |

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Число зубьев детали z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

Обрабаты |

До 20 |

20- |

Св. |

|

До |

|

|

20- |

|

|

Св. |

|

|

До |

|

20- |

|

Св. |

|

До |

|

|

20- |

|

|

Св. |

|

До 20 |

20- |

Св. |

|

До |

|

|

20- |

|

|

Св. 50 |

|

|||||||||||||||

Характер |

|

-ваемый |

|

50 |

50 |

|

20 |

|

|

|

50 |

|

|

|

50 |

|

|

|

|

20 |

|

50 |

|

50 |

|

20 |

|

|

|

|

50 |

|

|

|

50 |

|

|

|

50 |

50 |

|

20 |

|

|

|

50 |

|

|

|

|

|

|

||||

обработки |

|

материал |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Значение S0.табл, мм/об |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

Черновая |

и |

Сталь |

1,75 |

2,25 |

2,5 |

|

2,75 |

|

3,75 |

|

4,0 |

|

|

2,5 |

|

3,5 |

|

3,7 |

2,0 |

|

|

2,75 |

|

3,25 |

1,5 |

2,2 |

2,7 |

1,5 |

|

2,2 |

|

|

2,75 |

|

||||||||||||||||||||||

получистовая |

твердость |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

5 |

|

|

|

|

|

5 |

|

|

|

|

|

|

|

(под |

|

ю 156-207 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

шевингование |

и |

НВ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

шлифование) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Чистовая |

по |

То же |

1.0 |

1,5 |

1,7 |

|

1,5 |

|

1,9 |

|

|

2,2 |

|

|

1,7 |

|

2,0 |

|

2,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

сплошному ме- |

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

таллу |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По сформиро- |

Сталь и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ванному зубу: |

|

чугун |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

— |

— |

— |

|

— |

|

— |

|

— |

|

— |

|

— |

|

— |

2,25 |

|

2,6 |

|

|

3,0 |

|

1,9 |

2,2 |

2,6 |

1,5 |

|

1,7 |

|

|

2.0 |

|

|

||||||||||||||||||||||

чистовая после |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||

горячего |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

накатывания |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

или штамповки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

под шевинго- |

|

— |

— |

— |

|

— |

|

— |

|

— |

|

— |

|

— |

|

— |

3,0 |

|

|

3,25 |

|

3.5 |

|

2.5 |

2,9 |

8,1 |

1,9 |

|

2,2 |

|

|

2,7 |

|

|

||||||||||||||||||||||

вание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

чистовая после |

|

— |

— |

— |

|

— |

|

— |

|

— |

|

— |

|

— |

|

— |

2,25 |

|

2.5 |

|

2,75 |

2,0 |

2,2 |

2,5 |

1,5 |

|

1,7 |

|

2.0 |

|

||||||||||||||||||||||||||

предвари- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

тельной |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

П р и м е ч а н и я : 1. Значения подачи приведены для однозаходных червячных фрез. При использовании многозаходного

инструмента величину подачи уменьшать на 20-25% для каждого следующего захода фрезы. Например: z10=l, S0 1=S0; z10=2 → So 2= (0,75-0,8)∙So; z10 =3 → S0 3= (0,54-0,6) ∙So; z10=4 → So 4= (0,34-0,4)∙S0 и т. д.

2.Приведенные значения подачи определены для попутного фрезерования. При встречном фрезеровании значения S0 табл

уменьшать на 20—25%.

3.При фрезеровании многозаходными червячными фрезами допускается применять инструмент, в котором отношение числа стружечных канавок к числу заходов фрезы выражается целым числом, а число заходов фрезы не кратно числу зубьев нарезаемого колеса.

4.При двухпроходном фрезеровании (для модуля т=4 мм и выше) величину подачи второго прохода увеличивать в 1,2—1,5 раза.

5.При обработке зубчатых колес с модулем до 2,5 мм твердосплавными червячными фрезами применять осевые подачи в диапазоне 2—3 мм/об.

|

Табл. 2. |

Коэффициент К1. |

|

|

|

|

Табл. 3. |

Коэффициент К2. |

|

||

|

Обрабатываемый материал |

|

|

|

Угол наклона зуба колеса β, ° |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Угол наклона зуба |

Значение К2 при углах наклона |

||

|

|

|

|

|

|

|

|

колеса β, град |

|

|

|

|

|

|

|

Твердость |

Значение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

совпадающих |

разнонаправленных |

||

|

Наименование |

|

НВ |

К1 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

||||

|

Стали: |

|

|

|

|

|

0-5 |

1.0 |

1.0 |

||

|

35, 45, 15Х, 35Х, 40Х, |

|

156—207 |

1,0 |

|

|

5-15 |

0.9 |

0,75 |

||

|

45Х, 15ХГН2ТА |

|

|

|

|

|

|

|

|

|

|

|

18ХГТ, 25ХГТ, 30ХГТ, |

|

179—229 |

0,9 |

|

|

15-30 |

0,8 |

0.65 |

||

|

25ХГМ, 12ХН3А, 20Х, |

|

|

|

|

|

|

|

|

|

|

|

20ХНЗА, 12Х2Н4А, |

|

|

|

|

|

|

|

|

|

|

|

20ХГНМ |

|

|

|

|

|

|

|

|

|

|

|

12Х2Н4МА, 38Х2МЮА, |

229—269 |

0,8 |

|

|

30-45 |

0,65 |

0,5 |

|||

|

;40ХР, 20ХГНР, ЗОХГСА |

|

|

|

|

|

|

|

|

|

|

|

Чугун |

|

170—207 |

1,2 |

|

|

Более 45 |

0,45 |

0,35 |

||

Скорость резания v, м/мин, определяется по формуле v = vт а б л ∙K1 ∙K2 ∙ K3 ,

где vтаб л — скорость резания по таблице, м/мин;

К1 — коэффициент, определяемый обрабатываемым материалом; К2—коэффициент, определяемый количеством проходов; Кз — коэффициент, определяемый материалом режущей части фрезы.

Табл. 4. Скорость резания vт аб л с использованием рекомендуемых СОЖ

Характер |

Подача |

|

|

|

Значение vтабл, м/мин, при |

модуле |

нарезаемых колес |

m |

в мм |

|||||||||||||||

обработки |

S0, мм/об |

От 1 до 1,5 |

Св. 1,5 до 2.5 |

Св. 2.5 до 4 |

|

Св. 4 до 6 |

|

Св. 6 до 8 |

|

Св. 8 до 10 |

||||||||||||||

Черновая и |

0,8-1,2 |

80-76 |

|

|

80-76 |

|

77-73 |

|

|

73—69 |

63-59 |

|

|

|

|

|

54—49 |

|||||||

получистовая |

1,3-1,6 |

|

77-73 |

|

|

|

75-70 |

|

71-68 |

|

|

69—65 |

|

58—53 |

|

48—44 |

||||||||

(под |

1,7-2,0 |

|

73-69 |

|

|

|

70-66 |

|

68-65 |

|

|

65—62 |

|

53—48 |

|

44—40 |

||||||||

шевингование |

2,1-2,4 |

— |

|

|

66-63 |

|

65-62 |

|

|

62—57 |

|

46—40 |

|

38—34 |

||||||||||

и шлифование) |

|

|

|

|

|

|

|

|||||||||||||||||

2,5-2,8 |

— |

|

62-57 |

|

54-49 |

|

|

57—53 |

|

— |

|

— |

||||||||||||

|

|

|

|

|

|

|

||||||||||||||||||

|

2,9-3,2 |

— |

|

— |

49-45 |

|

|

53—49 |

|

— |

|

— |

||||||||||||

Чистовая по |

0,8-1,2 |

60-55 |

|

|

60-55 |

|

54-49 |

|

|

— |

|

— |

|

— |

||||||||||

сплошному |

1,3-1,6 |

55-51 |

|

|

51-46 |

|

48-44 |

|

|

— |

|

— |

|

— |

||||||||||

металлу |

1,7-2,0 |

49-45 |

|

|

46-42 |

|

44-39 |

|

|

— |

|

— |

|

— |

||||||||||

По |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сформирован- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ному зубу: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

чистовая после |

1,2—1,5 |

|

— |

|

|

— |

— |

|

40—37 |

|

|

|

37—32 |

|

|

|

30—29 |

|

||||||

нарезания, |

1,6—2,0 |

|

— |

|

|

— |

— |

|

Зв—35 |

|

|

35—31 |

|

|

|

31—27 |

|

|||||||

накатывания, |

2,1—2,4 |

|

— |

|

|

— |

— |

|

35—31 |

|

|

311,—27 |

|

|

27—23 |

|

||||||||

штамповки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

под |

1,5—1,8 |

|

— |

|

|

— |

— |

|

78—74 |

|

|

70—66 |

|

|

63—58 |

|

||||||||

шевингование |

1,9—2,3 |

|

— |

|

|

— |

— |

|

60—55 |

|

|

53—48 |

|

|

48—42 |

|

||||||||

|

2,4—2,8 |

|

— |

|

|

— |

— |

|

54—48 |

|

|

46—42 |

|

|

40—37 |

|

||||||||

чистовая после |

1,2—1,6 |

|

— |

|

|

— |

— |

|

71—66 |

|

|

66—60 |

|

|

60—55 |

|

||||||||

предварительной |

1,7—2,2 |

|

— |

|

|

— |

— |

|

67—62 |

|

|

62—55 |

|

|

55—52 |

|

||||||||

П р и м е ч а н и я : 1. В таблице 4 приведены значения скорости резания при использовании монолитных и сборных червячных фрез из быстрорежущей стали.

2. Утолщенными линиями обведены значения vтабл, допускающие применение червячных фрез, оснащенных твердым

сплавом, с поправкой на коэффициент К3.

3. При применении твердосплавных червячных фрез использовать инструмент с отрицательными передними углами γ=-16 ...

-30°.

4. Приведенные значения скорости резания предполагают стойкость Тм до 240 мин — для инструмента без износостойкого покрытия.

При использовании инструмента с износостойким покрытием:

а) значения Тм возрастают до 400 мин — при табличных значениях скорости резания; б) или скорость резания можно увеличить по сравнению со значениями vтабл на 10-15%.

Табл. 5-7. Коэффициенты для расчёта скорости резания v

|

Табл. 5. |

Коэффициент К1 |

|

|

|

Табл. 6. |

|

|

|

Табл. 7. |

Коэффициент К3. |

|||

|

|

|

|

|

|

Коэффициент К2 |

|

|

Материал фрезы |

|

||||

Обрабатываемый материал |

|

Значение |

|

Количество |

|

К2 |

|

|

Быстрорежущая |

К3 |

||||

|

|

|

|

К1 |

|

проходов |

|

|

|

|

сталь |

|

||

Наименование |

Твердость НВ |

|

|

|

|

|

|

|

|

|

Р6М5 |

1 |

||

Стали: |

156—207 |

1,0 |

|

один |

|

1 |

|

|

|

Р18 |

1,1 |

|||

35, 45, 15Х, 35Х, 40Х, 45Х, |

|

|

|

|

|

|

|

|

|

|

|

|

||

Л5ХГН2ТА |

|

|

|

|

|

|

|

|

|

|

|

|

||

Л8ХГТ, 25ХГТ, ЗОХГТ, |

179—229 |

0,9 |

|

|

|

|

|

|

|

|

Р6М5К5 |

1,2 |

||

25ХГМ, Л2ХНЗА, 20Х, |

|

|

|

два |

|

|

|

|

|

|

|

|||

20ХНЗА, 12Х2Н4А, 20ХГНМ |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

12Х2Н4МА, 38Х2М10А, |

229—269 |

0,7 |

|

первый |

|

1 |

|

|

|

Р9М4К8 |

1,3 |

|||

40ХР, 20ХГНР, Э0ХГСА |

|

|

|

|

|

|

|

|

|

|

|

|

||

Чугун |

170—207 |

1.1 |

|

второй |

|

1,3 |

|

|

Твёрдый сплав |

2,5-3,0 |

||||

Табл. 8. ОСЕВАЯ ПЕРЕДВИЖКА ЧЕРВЯЧНОЙ ФРЕЗЫ В ПРИ ЧЕРНОВОЙ И ЧИСТОВОЙ ОБРАБОТКЕ ПО СПЛОШНОМУ МЕТАЛЛУ

Обрабатываемая деталь |

|

Значение В, мм, при |

модуле |

нарезаемых колес |

m |

в мм |

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Угол наклона |

Число |

|

1 |

|

|

2 |

|

|

3 |

|

|

4 |

|

|

5 |

|

|

|

6 |

|

|

7 |

|

|

8 |

|

|

|

9 |

|

|

10 |

|

||

зубьев β, град |

зубьев z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

0 |

20 |

|

3 |

|

|

6 |

|

|

9 |

|

|

12 |

|

14,9 |

|

17,9 |

|

20,8 |

|

23,8 |

|

26,8 |

|

29,8 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

40 |

|

6 |

|

|

1,2 |

|

18 |

|

23,8 |

|

29,8 |

|

35,8 |

|

41,6 |

|

47,6 |

|

53,6 |

|

59,6 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

60 |

|

8,3 |

|

1,6,7 |

|

25 |

|

33,4 |

|

41,7 |

|

50 |

|

58,4 |

|

66,7 |

|

75 |

|

88,4 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

100 |

|

11,9 |

|

28,8 |

|

35,7 |

|

47 |

|

59,6 |

|

71.5 |

|

83,4 |

|

95,4 |

|

107,2 |

|

119 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

15 |

20 |

|

3.1 |

|

6,2 |

|

9,3 |

|

12,4 |

|

14,4 |

|

18.5 |

|

21,5 |

|

24.4 |

|

27,7 |

|

30,8 |

||||||||||||||

|

40 |

|

6.2 |

|

12,4 |

|

18,6 |

|

24,8 |

|

30,8 |

|

37 |

|

43 |

|

49,2 |

|

55,4 |

|

61,7 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

60 |

|

8,6 |

|

17,3 |

|

25.8 |

|

34,6 |

|

43,1 |

|

51,7 |

|

60,5 |

|

69 |

|

|

77,6 |

|

86,3 |

|||||||||||||

|

100 |

|

12.3 |

|

24,6 |

|

36,9 |

|

49,3 |

|

61,7 |

|

74 |

|

86,8 |

|

98,8 |

|

110,9 |

|

123,4 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

30 |

20 |

|

3,46 |

|

6,9 |

|

10,4 |

|

19,8 |

|

17,2 |

|

20,6 |

|

24 |

|

27,5 |

|

30,8 |

|

34,4 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

40 |

|

6,9 |

|

13,9 |

|

20,8 |

|

27,5 |

|

34,4 |

|

41,3 |

|

48 |

|

54,9 |

|

61,9 |

|

68,8 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

60 |

|

9,6 |

|

19,3 |

|

28,9 |

|

38,6 |

|

48,1 |

|

57,7 |

|

67,4 |

|

77 |

|

|

96,6 |

|

96,8 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

100 |

|

13,7 |

|

27,5 |

|

41,2 |

|

56 |

|

68,8 |

|

82,6 |

|

96,3 |

|

110,1 |

|

123,8 |

|

137,6 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

45 |

20 |

|

4,2 |

|

8,5 |

|

12,7 |

|

16,9 |

|

21 |

|

25,3 |

|

29,4 |

|

33,6 |

|

37,9 |

|

42,1 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

40 |

|

8,5 |

|

16,9 |

|

25,5 |

|

33,7 |

|

42,1 |

|

50,6 |

|

58,8 |

|

67,3 |

|

75,8 |

|

81,3 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

60 |

|

11,7 |

|

23,6 |

|

35.4 |

|

47,2 |

|

58,9 |

|

70,7 |

|

82,6 |

|

94,3 |

|

106 |

|

117,8 |

||||||||||||||

|

100 |

|

16,8 |

|

33,7 |

|

50,5 |

|

67,5 |

|

84,3 |

|

101,1 |

|

118 |

|

134,9 |

|

151,6 |

|

168,6 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Количество передвижек червячной фрезы W определяется по формуле

W l р (lн lк )

B

где lр – длина рабочей части фрезы, мм;

lн, lк — величины начальной и конечной установки фрезы, мм;

B – величина осевой передвижки фрезы, мм.

Величины начальной lн, мм, и конечной lк, мм, установки фрезы определяются по формулам:

l |

|

|

3 m K |

m ; |

l |

|

|

1,1 m K |

m ; |

|

н |

cos |

к |

cos |

|||||||

|

|

4 |

|

|

4 |

|||||

|

|

|

|

|

|

где К — коэффициент, определяемый числом зубьев колеса.