- •26 Марта 2024 г.

- •Проведем расчет при тканевом фильтре:

- •Ответы на контрольные вопросы

- •Укажите типы фильтрующих перегородок

- •Укажите, какие классы фильтров используются в промышленности и от чего зависит выбор класса.

- •Укажите аэродинамические свойства фильтрующих тканей

- •Какие требования предъявляются к фильтрующим тканям?

- •Список литературы

Укажите, какие классы фильтров используются в промышленности и от чего зависит выбор класса.

В зависимости от назначения и величины входной и выходной концентрации фильтры условно разделяют на три класса:

фильтры тонкой очистки (концентрация <1 мг/м3) Данные фильтры удовлетворяют более жестким требованиям к чистоте воздуха. Используются в качестве фильтров второй ступени очистки в современных бизнес-центрах, гостиницах, лабораториях при производстве продуктов питания, окрасочных производствах, а также для предохранения дорогого оборудования от загрязнения мелкодисперсной пылью.;

воздушные фильтры (концентрация <50 мг/м3) Эти воздушные фильтры применяются в помещениях с повышенными требованиями к чистоте воздуха («Чистые комнаты»). Устанавливаются в качестве третьей ступени очистки. Фильтрующий материал – гофрированное стекловолокно.;

промышленные фильтры (концентрация до 60 мг/м3) Предназначены для уменьшения концентрации пыли при обычных (невысоких) требованиях к чистоте воздуха. Они применяются в одноступенчатых системах очистки или как предварительный фильтр в различных многоступенчатых системах [3].

Укажите аэродинамические свойства фильтрующих тканей

Аэродинамические свойства чистых фильтровальных тканей характеризуются воздухопроницаемостью — расходом воздуха при определенном перепаде давления ДРТ, обычно равном 49 Па. По мере запыления аэродинамическое сопротивление ткани возрастает, а расход газа через фильтр уменьшается. Ткань регенерируют путем продувки в обратном направлении, технического встряхивания или другими методами. После нескольких циклов фильтрации-регенерации остаточное количество пыли в ткани стабилизируется; оно соответствует так называемому равновесному пылесодержанию ткани q (в кг/м2) и остаточному сопротивлению равновесно запыленной ткани АРр. Значения этих величин зависят от типа фильтрующего материала, размеров и свойств пылевых частиц, относительной влажности газов, метода регенерации и других факторов [4].

Какие требования предъявляются к фильтрующим тканям?

В зависимости от характера очистки, интенсивности прикладываемых при фильтрации сил, особенностей обрабатываемой среды фильтровальные ткани подвергаются различной степени растяжению, сжатию, изгибу, трению, химическому и тепловому воздействию. В связи с этим, волокна, из которых производятся нити для фильтровальных тканей, должны соответствовать следующим требованиям:

невысокая линейная плотность: чем волокна тоньше, тем более высокое качество фильтрации обеспечивают изготовленные из них фильтровальные материалы;

достаточная тепловая, механическая и химическая устойчивость;

прочное закрепление в пряже отдельных волокон, препятствующее их отрыванию или вымыванию во время фильтрации;

в случае, если при фильтрации ценным является получаемый осадок, фильтровальная ткань должна иметь ровную и гладкую поверхность, обладать высокой линейной плотностью и круткой, чтобы волокна ткани не попали в осадок;

если ценным продуктом является фильтрат, фильтровальная пряжа должна иметь низкую крутку, ворсистую шероховатую поверхность;

отсутствие в волокнах, пряже, нитях сторонних примесей или пороков, которые могут привести к повышенной проницаемости перегородок на отдельных участках и, в конечном итоге, к снижению качества очистки [3].

Что такое равновесное пылесодержание?

разница между среднеарифметическими значениями масс элементарных проб для (j + 1)-го цикла и j-го цикла «запыление – регенерация» [5].

От каких параметров зависит величина пылесодержания?

Зависит от характера отходов, размеров частиц (стружка, опилки, пыль) и их удельного веса. Влияют особенности механизмов, работающих в цеху, возле которых устанавливается пылесобирающая техника [3].

Укажите методы регенерации тканевых фильтров, принцип работы рукавного фильтра.

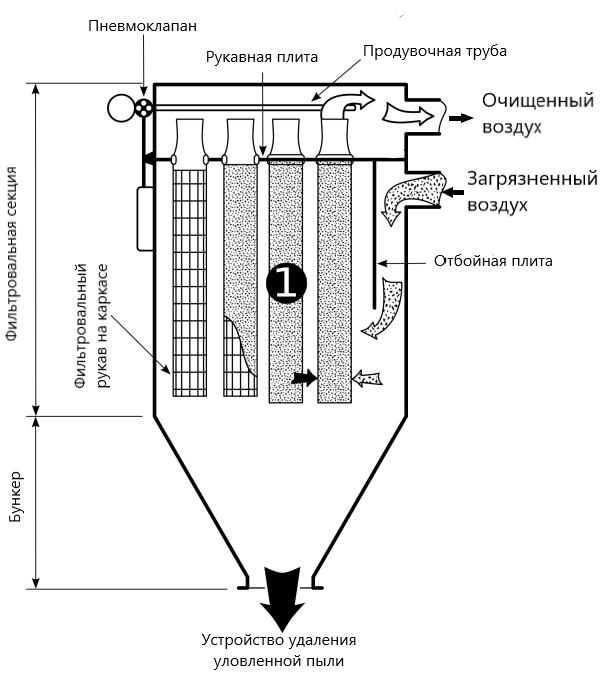

Устройство рукавных фильтров их технические характеристики незначительно отличаются у разных производителей. Основные блоки и принципиальная схема конструкции состоит из следующих элементов:

Камера грязного газа

Камера чистого газа

Корпус рукавного фильтра

Монтажная плита (разделительная плита между чистой и грязной камерой)

Фильтровальные рукава

Система регенерации с ресиверами, пневмоклапанами, продувочными трубами

Бункер с устройством выгрузки уловленной пыли и опорами

Система автоматики управления

Рисунок 2 – Рукавный фильтр

Принцип работы рукавных фильтров основан на прохождении грязного воздуха через поры нетканного фильтрующего материала. Запыленный воздух по газоходу через входной патрубок попадает в камеру грязного газа и проходит через поверхность фильтровальных рукавов. Пыль оседает на фильтрующем материале, а очищенный воздух попадает в камеру чистого газа и затем удаляется из фильтра. По мере накопления пыли на поверхности фильтрующего материала возрастает сопротивление движению воздуха и снижается пропускная способность фильтровальных рукавов. Для очистки рукавов от уловленной пыли осуществляется их регенерация сжатым воздухом или вибровстряхиванием, в зависимости от метода регенерации рукавного фильтра. Сброшенная с рукавов пыль попадает в бункер накопитель и через устройство выгрузки удаляется [6].

Наиболее распространенными способами регенерации тканевых фильтров являются: 1) обратная продувка с встряхиванием; 2) обратная продувка без встряхивания; 3) импульсная продувка; 4) обратная струйная продувка. Иногда применяют регенерацию кручением рукава и вибровстряхиванием.

Обратную посекционную продувку обычно производят воздухом под действием небольшой разности давлений (до 5 кПа) со средней скоростью проникновения через фильтровальную перегородку 0,6—1,5 м/мин; продолжительность обратной продувки 15—50 с. Для каждого фильтровального материала существует максимальная скорость обратной продувки, дальнейшее увеличение которой не способствует отделению пыли, а лишь вызывает бесполезный рост энергетических затрат.

Для уменьшения деформации рукавов во время обратной продувки их снабжают распорными кольцами. Обратную продувку осуществляют посекционно с отключением регенерируемой секции от потока очищаемого газа, что следует учитывать при выборе необходимой поверхности фильтра. Отключение и повторное включение секции по окончании регенерации производятся автоматически. Обратную продувку с встряхиванием применяют для изгибоустойчивых тканей (лавсана, нитрона), а без встряхивания — для тканей, плохо сопротивляющихся изгибу (стеклоткани, металло- ткани).

Импульсную продувку (рисунок 3) осуществляют струей сжатого воздуха, которая, выходя из сопла в рукав, увлекает за собой очищенный газ и создает внутри рукава волну повы-

Рисунок 3 - Схемы регенерации тканевых фильтров:

а — импульсная продувка; 6 — струйная продувка; 1 — электромагнитный клапан; 2 — ввод сжатого воздуха; 3 — сопло; 4 — струи сжатого воздуха; 5 — блок автоматического управления регенерацией; 6 — рукав; 7 — каркас рукава; 8 — бункер; 9 — движущееся кольцо шейного давления. Под действием перепада давления рукава, надетые на проволочные каркасы, раздуваются, деформируя пылевой слой, который отделяется от ткани рукава в виде агломератов. При подаче импульсов длительностью 0,1—0,3 с при избыточном давлении 400—800 кПа расход продувочного воздуха не превышает 0,1—0,2% от количества очищаемого газа. Управление импульсными электромагнитными клапанами сжатого воздуха автоматизировано. Импульсная регенерация осуществляется при работающем фильтре и не требует его отключения. Она позволяет использовать в фильтрах, кроме тканей, тяжелые нетканые материалы.

Увеличение фильтрующей поверхности аппарата может быть достигнуто применением рукавов большей длины. В этом случае сопла импульсной продувки размещают с двух сторон (сверху и снизу).

Струйную продувку применяют при очистке больших объемных расходов газа малой запыленности (до 0,5 г/м3) с достижением выходной запыленности 2—4 мг/м3. Подачу продувочного воздуха осуществляют в плотно охватывающее рукав кольцо, которое медленно движется вдоль рукава вверх и вниз со скоростью 6—15 м/мин (рис. 5.5, б). Продувка производится струей воздуха, вытекающего через кольцеобразную щель шириной 0,2—2 мм со скоростью 10—60 м/с. Все кольца секции объединены в каретку, приводимую в движение от специального механизма. Пыль отделяется от рукава в результате совместного действия струи продувочного воздуха и деформации рукава движущимся кольцом. Интенсивная регенерация позволяет использовать в качестве фильтровального материала тяжелые нетканые материалы, обеспечивающие высокую эффективность улавливания при высоких скоростях фильтрования (2—6 м/мин) без исключения секций на регенерацию. Расход продувочного воздуха составляет 1—6% объема очищаемого газа. Необходимое давление 60—80 кПа [7].