- •26 Марта 2024 г.

- •Проведем расчет при тканевом фильтре:

- •Ответы на контрольные вопросы

- •Укажите типы фильтрующих перегородок

- •Укажите, какие классы фильтров используются в промышленности и от чего зависит выбор класса.

- •Укажите аэродинамические свойства фильтрующих тканей

- •Какие требования предъявляются к фильтрующим тканям?

- •Список литературы

Министерство науки и высшего образования Российской Федерации

Федеральное государственное автономное образовательное учреждение

высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Инженерная школа природных ресурсов

Направление подготовки (специальность) Химическая технология

Отделение химической инженерии

ОТЧЕТ

По лабораторной работе №2

Очистка газов пористыми фильтрами

(Название лабораторной работы)

по дисциплине: Процессы и аппараты защиты окружающей среды

Выполнили студенты гр. 2Д12 ____________ Сафроненко А.В.

Солнцев А.В.

Елисеева М.И.

Чижова А.В.

(Номер группы) (Подпись) (Ф.И.О.)

26 Марта 2024 г.

(Дата сдачи отчета)

Отчет принят:

к.х.н., доцент _________ Ротарь О.В.

(Ученая степень, ученое звание, должность) (Подпись) (Ф.И.О.)

_____ _____________ 2024 г.

(Дата проверки отчета)

Томск 2024

ЦЕЛЬ РАБОТЫ

Определение эффективности работы механического пылеуловителя. Приобретение навыков и знаний по расчету и конструкции пористых фильтров.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

В основе работы пористых фильтров всех видов лежит процесс фильтрации через пористую перегородку, в ходе которого твердые частицы задерживаются, а газ полностью переходит сквозь нее. В процессе очистки запыленного газа частицы приближаются к волокнам или поверхностям зерен материала, сталкиваются с ними и осаждаются в результате действия сил диффузии, инерции и электростатического притяжения.

Проходя через фильтрующую перегородку, поток разделяется на разъединяющиеся и смыкающиеся струйки. Частицы, обладая инерцией, стремятся перемещаться прямолинейно, сталкиваются с волокнами, зернами и удерживаются ими. Такой механизм характерен для захвата крупных частиц, проявляется сильнее при увеличении скорости фильтрования. В фильтрах уловленные частицы накапливаются в порах или образуют пылевой слой на поверхности перегородки, и таким образом сами становятся для вновь поступающих частиц частью фильтрующей среды. По мере накопления пыли пористость перегородки уменьшается, а сопротивление возрастает. Поэтому не обходима регенерации фильтра.

В зависимости от назначения и величины входной и выходной концентрации фильтры условно разделяют на три класса:

фильтры тонкой очистки (концентрация < 1 мг/м3);

воздушные фильтры (концентрация < 50 мг/м3);

промышленные фильтры (концентрация до 60 мг/м3).

Наибольшее распространение получили тканевые фильтры. В тканевых фильтрах применяют фильтрующие материалы двух типов:

- обычные ткани, изготовленные на ткацких станках;

- войлоки, получаемые путем сволачивания или механического

перепутывания волокон иглопробивным методом.

- бумажные гильзы, склеенные из обычной фильтровальной бумаги, или цилиндрические стеклянные трубки, набитые стеклянной ватой.

Размер сквозных пор между нитями достигает 100-200 мкм. Перед употреблением бумажные гильзы высушивают в сушильном шкафу при температуре 80 °С в течение 20-30 минут, после чего выдерживают на воздухе. Параллельно с взвешиванием рабочих фильтров через каждые 10 штук взвешивают контрольный фильтр. После запыления фильтры вновь выдерживают в весовой комнате в течение суток, а затем взвешивают вместе с контрольными. В значение массы запыленного фильтра вводится поправка, учитывающая изменение массы запыленного фильтра. После проведения нескольких опытов заборную трубку следует прочищать, при этом массу собранной пыли относят к массе всей уловленной пыли. Заборная трубка вставляется в газоход через патрубок на пробке. К свободному концу трубки присоединяется фильтрующий патрон. При работе с влажными газами заборную трубку и фильтрующий патрон снабжают электрообогревателем.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Порядок выполнения работы

1. Взвесили навеску загрязняющих веществ.

2. Взвесили фильтр на аналитических весах перед началом работы

3. Поместили фильтр в держатель в аспираторе

4. Засыпали смесь веществ в пылеосадочную камеру и провели прохождение веществ через фильтр

5. Взвесить фильтр после эксперимента и определили степень очистки

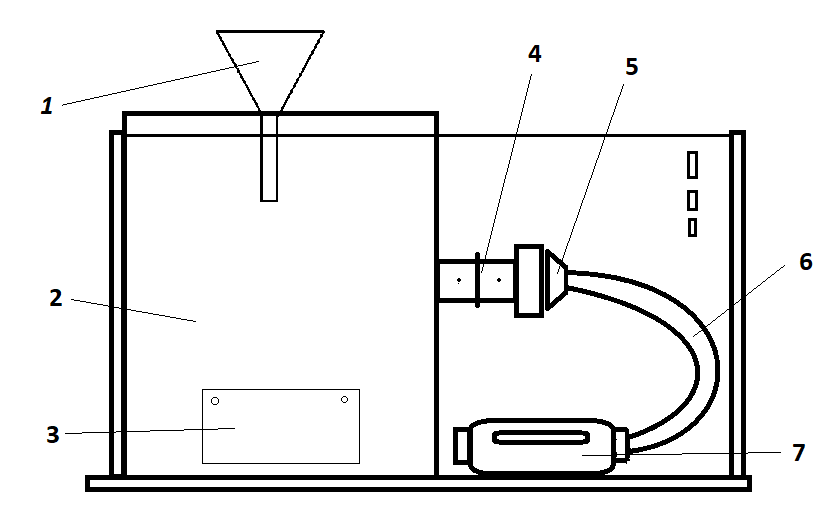

1 – засыпная воронка, 2 – прозрачная пылеосадочная камера, 3 – крышка для чистки камеры, 4 – измеритель расхода, 5 – аллонж, 6 соединительный шланг,

7 – аспиратор

Рисунок 1 – Схема лабораторной установки

ОБРАБОТКА ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ

Масса муки 1 г

Масса опилок 2 г

Общая масса загрязнителя = 3 г

В качестве фильтра используем ткань, масса фильтра 0,26 г

В результате эксперимента после прохождения 2 м3 воздуха за 2,02 минуты масса навески на фильтре составила 0,34 г.