Схема движения катализатора

.pdfКаталитический крекинг

В 1945—1949 гг. в СССР начали строить и осваивать установки каталитического крекинга с циркулирующим шариковым синтетическим алюмосиликатным катализатором. На этих установках перерабатывали фракции ди зельного топлива и получали базовый авиационный бензин. Крекинг этих фракций проводили в жестких усло виях с целью получения ароматизированного бензина с концом кипения 220 °С. Для углубления конверсии сырья и повышения качества вырабатываемого бензина осуществляли рециркуляцию газойля.

В связи с развитием в нашей стране реактивной авиации и расширенного применения в автотракторном парке дизельных двигателей производство базового авиационного бензина сильно сократилось и ресурсы сырья (фракции дизельного топлива)

уменьшились. Сырьем каталитического крекинга могли служить толь ко прямогонные фракции нефти с пределами кипения выше,

чем у дизельного топлива (200—360 °С), и фракции вторичного происхождения (керосиновые и газойлевые фракции процесса термического крекинга). В середине пятидесятых годов на установках каталитического крекинга начали перерабатывать вакуумные газойли и флегму термического крекинга. При переработке тяжелых фракций (350 —500 °С), содержащих много смо-

листых веществ и непредельных углеводородов, увеличилось коксообразование, и возникла перегрузка регене раторов по теплу.

С целью уменьшения коксообразования были подобраны мягкие условия крекирования и увеличен объем регенераторов.

Количество зон в регенераторе возросло с 9 до 14—15. На некоторых установках объединили несколько зон и стали подавать в них больше воздуха. С целью повышения кратности циркуляции катализатора была проведена реконструкция и автома тизация пневмотранспорта. Все эти мероприятия позволили перерабатывать на установке модели 43-102 тяжелое сырье и сырье вторичного происхождения. Технологическая схема такой установки описана ниже.

10.1 Технологическая схема установки 43-102

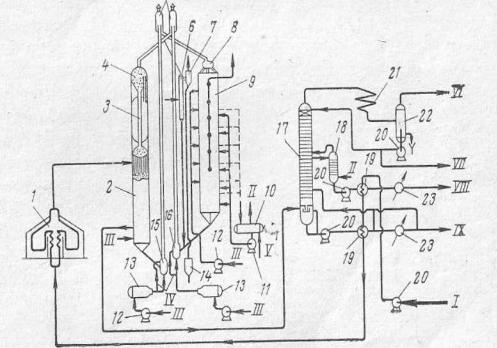

Установка 43-102 (рис.1) с циркулирующим шариковым катализатором состоит из двух основных блоков: реакторного и нагревательно-фракционирующего. В реакторном блоке при непрерывной циркуляции катализатора происходит расщепление

консорциум н е д р а

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

сырья и регенерация катализатора. В нагревательно-фракционирующем блоке сырье нагревается и катализат (продукты каталитического крекинга) разделяется на газ, бензин, легкий и тяжелый газойли.

Сырье забирается насосом из резервуара (см. рис. 1), нагревается до 150 —200 °С в теплообменниках 19 за счет тепла отводимого с установки легкого и тяжелого газойля и нижнего циркуляционного ороше ния ректификационной колонны, а затем направляется двумя потоками в нагревательную печь 1. В печи сырье проходит по трубам конвекционной камеры, подового и потолочного экранов и нагревается до 450—490 °С. Для улучшения испарения сырья в потолочный змеевик печи подается водяной пар. На выходе из печи оба потока соединяются, и парогазовая смесь по трубопроводу поступает в реактор 2. В

реакторе пары и неиспарившаяся часть сырья контактируются с катализатором.

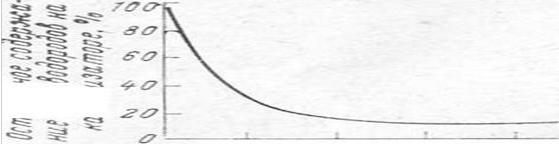

В реакционной зоне наиболее реакционноспособные углеводороды распадаются, происходит их ароматиза ция и изомеризация. Одновременно на поверхности катализатора протекают реакции уплотнения адсорбиро ванных тяжелых углеводородов; при этом выделяется водород, который насыщает непредельные углеводоро ды. В порах выходящего из реакционной зоны катализатора остаются коксовые отложения, а продукты крекинга уходят в газосборные трубы и далее в ректификационную колонну 17. Для улучшения десорбции углеводородов с поверхности катализатора навстречу опускающемуся его потоку в реакторе подается водяной пар. На рис. 2 приво дится зависимость остаточного содержания углеводородов на катализаторе от скорости продувочного пара. Из рисунка 2 видно, что при линейной скорости движения водя ного пара 0,12— 0,16 м/сек с поверхности катализатора можно удалить 85 – 90 % углеводородов.

консорциум н е д р а

0,04 |

0,08 |

0,12 |

0,16 |

Скорость продувочного napа, м/сек

Рис. 2. Зависимость остаточного содержания углеводородов на ка тализаторе от скорости продувочного пара

Десорбированные углеводороды и водяной пар уходят вниз зоны отпарки вместе с продуктами крекинга на ректификацию.

Внизу ректификационной колонны 17 (см. рис. 1) пары продуктов крекинга охлаждаются нижним цирку ляционным орошением

(тяжелый газойль), подаваемым на 4-ю тарелку. Температура низа ректификационной колонны под держивается на уровне 340— 360 °С подачей нижнего циркуляционного орошения, а температура верха — на уровне 120—160 °С с помощью острого орошения бензином. Температура верха колонны почти наполовину меньше температуры низа; следовательно, чем выше расположена ректификационная тарелка, тем ниже на этой тарелке температура. Продукты каталитического крекинга выкипают в широких пределах температур — от температуры кипения получаемых газов примерно до 500 °С.

При движении паров углеводородов в верхнюю часть колонны 17 на нижних тарелках конденсируются тяжелые углеводороды, а

на верхних — легкие; таким образом, на каждой тарелке будет накапливаться продукт с определенной температурой кипения.

Внизу колонны собирается тяжелый газойль (фракция, выкипающая выше 350 °С), который откачивается насосом в парк че рез теплообменник и холодильник.

С 16-й и 12-й тарелок легкий газойль (фракция 185—350 °С) выводится в колонну 18 для отпарки бензиновых фракций водяным паром. Отпаренные углеводороды и водяной пар отводятся по трубопроводу в колонну 17. Легкий газойль после отпарки бензиновых фракций забирается из колонны 18 насосом, охлаждается в теплообменнике и холодильнике до 60—70 °С и направляется в резервуары для хранения. С верха колонны выходят газ, пары бензина и водяной пар. Пары бензина и пар конденсируются и охлаждаются в погружном конденсаторе-холодильнике 21 и вместе с газом поступают в газосепаратор-

водоотделитель 22. Газ уходит на компримирование, водяной конденсат — в канализацию, а бензин откачивается насосом в

консорциум н е д р а

емкости для хранения и на орошение верха колонны 17. В случае переработки сернистого сырья бензин перед поступ лением в резервуарный парк очищается от сероводорода в специальной системе водным раствором каустической соды.

10.2 Схема движения катализатора

Регенерированный катализатор из бункера реактора (см. рис. 1) по напорному стояку 3 поступает в реактор 2 и по катализаторопроводу проходит в дозер 15. В нижнюю часть дозера подается подогретый в топке 13 первичный транс-

портирующий воздух и вторичный, регулирующий загрузку дозера. По стволу пневмоподъемника закоксованный катализатор направляется в сепаратор 5; в его расширенной части катализатор отделяе тся от транспортирующего воздуха и по катализаторопроводу ссыпается в бункер регенератора 8. Оттуда по переточным трубам катализатор поступает в регенератор 9.

Отделенный от катализатора воздух очищается в циклонах от пыли и уходит в атмосферу. Отделив шаяся пыль ссыпается в емкость 14.

В регенераторе 9 катализатор проходит от 9 до 14 зон регенерации. В каждую зону подается воздух воз духодувкой 12 для окисления кокса. Продукты окисления (двуокись и окись углерода, водяные пары), не - прореагировавший кислород и азот уходят из регенератора в дымовую трубу. Процесс регенерации ведется при температуре не выше 700 °С. Избыточное тепло в средних и нижних зонах регенератора снимается змеевиками водяного охлаждения.

Регенерированный катализатор охлаждается до 650 °С и через катализаторопровод ссыпается сплошным слоем в дозер 16.

Подъем регенерированного катализатора осуществляется аналогично закоксованному катализатору. Из сепаратора 5 катализатор ссыпается в бункер реактора 4, и цикл движения повторяется. В результате крекинга, регенерации и трения о стенки аппа ратов и катализаторопроводов катализатор частично разрушается. Для вывода мелких частиц его из систе мы в схему циркуляции катализатора включен отвеиватель 6 и циклон 7. Часть регенерированного катализатора из сепаратора 5 направляется в отвеиватель 6. Навстречу потоку катализатора подается воздух, который увлекает мелкие его частицы в циклон 7 для их улавли -

консорциум н е д р а

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

вания. Очищенный воздух уходит в атмосферу, а катализаторная пыль и крошка собираются в емкости 14. Очищенный от пыли и крошки катализатор проходит в дозер регенерированного катализатора 16.

Свежий катализатор завозится на установку автотранспортом и ссыпается в емкость, откуда воздухом в режиме сплошного потока поднимается в емкость для хранения и нагрева. Нагретый до 250 °С катализатор подается в дозер для восполнения потерь.

10.3 Схема водяного охлаждения

Котел-утилизатор, в котором используется тепло сгорания кокса в регенераторе, снабжается химически очищенной водой собственного приготовления или приготовленной на близко рас положенной ТЭЦ. Запас воды хранится в емкости, от куда насосом подается в барабан котла-утилизатора 10 (см. рис. 1) для пополнения его уровня. Горячая вода из барабана забирается насосом 11 и направляется в охлаждающие змеевики регенератора, где она нагре вается за счет тепла сгорания кокса и частично испаряется. Пароводяная смесь возвращается в барабан 10. Отделяющийся от жидкости пар уходит че рез верхнюю его часть в заводскую систему острого пара. Барабан котла снабжен системами постоянной и периодической продувки.

консорциум н е д р а

1 — печь; 2 —реактор; 3 — напорный стояк; 4 — бункер; 5 — сепараторы; б — отвенватель; 7 — циклон; 8 — бункер регенератора; 9 —

регенератор; 10 — котел-утилизатор; 11 — водяной насос; 12 — воздуходувки; 13 — топка для подогрева воздуха; 14— емкость для пыли;

15, 16 — дозеры; 17 — ректификационная колонна; 18 — отпарная колонна; 19 — теплообменники; 20 — насосы; 21 — конденсатор-

холодильник; 22 — газосепаратор-водоотделитель; 23 — холодильники.

I – сырьё; II – водяной пар; III – воздух; IV – горячий вторичный воздух; V – вода; VI – жирный газ; VII – бензин; VIII – легкий газойль; IX –

тяжелый газойль.

консорциум н е д р а