установка алкилирования изобутана бутиленами

.pdf

Химия нефти и газа

установка алкилирования изобутана бутиленами

Установка предназначена для алкилирования изобутана бутиленами в присутствии серной кислоты. Сырьем процесса служит бутан-бутиленовая фракция с газофракционирующей установки, в которой массовое соотношение изобутана к бутиленам составляет не менее 1,1:1. Сырьем может быть также смесь пропилена, бутиленов и амиленов с изобутаном.

В качестве продуктов процесса алкилирования получают авиационный и автомобильный алкилаты и отработанную фракцию, которая представляет собой в основном смесь пропана и м-бутана. Выход алкилата в расчете на олефины составляет 160— 180 % (масс.), соотношение между авиа- и автоалкилатами колеблется от 0,95 : 0,05 до 0,90:0,10.

Автоалкилат образуется в основном в результате побочной реакции при полимеризации олефинов.

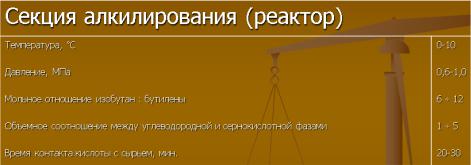

Авиаалкилат плотностью при 20°С 698—715 кг/м3 и автоалкилат имеют следующий фракционный состав (разгонка по ГОСТ 2177—66), °С:

консорциум н е д р а

При работе только на бутиленовом сырье октановое число авиаалкилата по исследовательскому методу достигает 99 (без ТЭС), при работе на смешанном олефиновом сырье оно составляет 92—96 (без ТЭС), а по моторному методу 90—94 (без ТЭС). Октановое число автоалкилата по исследовательскому методу равно 80—84 (без ТЭС); автоалкилат может служить компонентом дизельного топлива.

Основные секции установки следующие: подготовка сырья, алкилирование (реакторный блок), ректификация продуктов, поступающих из реакторного блока. В секции подготовки сырья проводится очистка углеводородных потоков от примесей. Наиболее распространенными примесями в сырье являются сероводород, меркаптаны и вода. Сероводород и меркаптаны обычно удаляются путем щелочной и водной промывки. В этой же секции очищаются продукты реакции от серной кислоты, в результате отстоя, а затем щелочной и водной промывки алкилата.

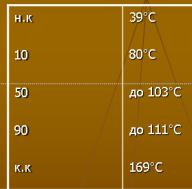

Эта секция состоит из четырех ректификационных колонн: пропановой, служащей для отделения пропана от изобутана, изобутановой, в которой отделяются изобутан и пропан от остальных продуктов, бутановой, служащей для отделения н-бутана от алкилата — и колонны для вторичной

перегонки, где разделяется смесь алкилатов.

В реакторном блоке (секция алкилирования) проходит непосредственно процесс алкилирования. В секции ректификации разделяются продукты реакции и выделяются пропан, изобутан, н-бутан и пен-тан, который выходит вместе с авиа- и автоалкила-тами.

Технологическая схема установки

Верхним продуктом колонны является н-бутан, который после конденсации в аппарате воздушного охлаждения собирается в приемнике . Отсюда часть н-бутана насосом подается на верхнюю тарелку колонны в качестве орошения, и основная часть отводится с установки. Нижний продукт колонны после кипятильника подается насосом через паровой подогреватель в колонну вторичной перегонки.

Верхним продуктом колонны является авиа-алкилат. Он конденсируется в аппарате воздушного охлаждения и собирается в приемнике. Отсюда часть авиаалкилата насосом подается на верхнюю тарелку колонны в качестве орошения, а основная часть выводится с установки. Нижний продукт колонны по выходе из кипятильника подается насосом в холодильник и выводится с установки.

Теплоносителем для всех кипятильников установки является водяной пар давлением около 1 МПа.

Продукты реакции, подаваемые насосом , проходят последовательно приемник , где осуществляется «защелачивание», затем приемник , где

промываются водой. Отработанный раствор щелочи и промывная вода отводятся из приемников и снизу. Далее продукты реакции, пройдя теплообменник , где нагреваются жидким изобутаном (нижний продукт колонны ), поступают в колонну для выделения изобутана.

консорциум н е д р а

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

С верха колонны отбирается изобутан, который после конденсации в аппарате воздушного охлаждения собирается в приемнике . Отсюда часть изобутана насосом подается на верхнюю тарелку колонны в качестве орошения, а основная часть возвращается как рециркулят в реактор. Нижний продукт колонны по выходе из кипятильника подается насосом в колонну-дебутанизатор .

Из этой колонны сверху выходят пары пропана и направляются в конденсатор-холодильник и затем в приемник. Из аппарата часть пропана насосом подается на верхнюю тарелку колонны в качестве орошения, а избыток отводится с установки. Колонна обслуживается кипятильником. Нижний продукт колонны — изобутан — поступает в кипятильник , далее в теплообменник , в котором охлаждающей средой является выходящая из реактора смесь продуктов реакции, и в холодильник , где используется в качестве хладагента.

Требуемая температура в реакторе поддерживается за счет испарения пропана и части изобутана. Пары пропана и изобутана по выходе из левой части реактора проходят через общий коллектор в правую, отстойную зону, откуда они поступают через сепаратор на прием компрессора. Сжатая часть паров охлаждается в холодильнике и образующийся конденсат отделяется в промежуточном приемнике. Отсюда часть сжиженной пропан-изобутановой фракции направляется в холодильник для охлаждения сырья, а основная часть поступает в колон-ну-депропанизатор.

Сырье из секции подготовки (на схеме не показана) подается насосом в холодильник, а затем равными порциями вводится параллельно в пять зон реактора. В первую зону реактора вводится циркулирующая и свежая серная кислота насосом и проходит последовательно все зоны реактора.

Технологическая схема установки

Сырье из секции подготовки (на схеме не показана) подается насосом в холодильник, а затем равными порциями вводится параллельно в пять зон реактора. В первую зону реактора вводится циркулирующая и свежая серная кислота насосом и проходит последовательно все зоны реактора.

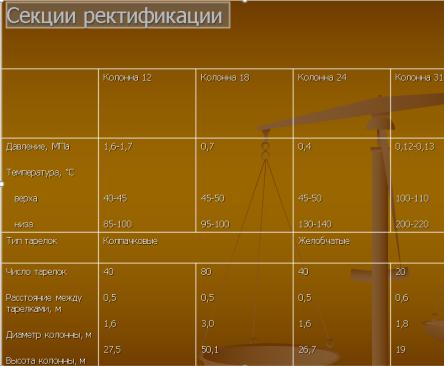

Технологический режим процесса:

Секции ректификации

консорциум н е д р а

В качестве побочных продуктов в процессе получается пропан и н-бутан, которые можно использовать в виде сжиженных газов, либо в качестве сырья для пиролиза с целью получения газа, богатого непредельными углеводородами, либо как сырье для нефтехимического синтеза.

Октановое число по моторному методу 91—94 (без ТЭС). Реакция алкилирования протекает без побочных реакций даже при некотором повышении температуры. Несмотря на это преимущество, высокая летучесть фтористоводородной кислоты, высокая токсичность и коррозийность сдерживают широкое ее применение.

В настоящее время за рубежом распространен процесс фто-ристоводородного алкилирования — производство высококачественного автомобильного алкилата взаимодействием пропилена, бутиленов и амиленов с изобутаном. Имеется 85 действующих, строящихся и проектируемых установок мощностью по продукту от 95 до 3340 мs/cy^. Процесс осуществляется при 32 °С и 0,7—0,8 МПа; давление должно быть таким, чтобы сохранить углеводороды и катализатор в жидкой фазе. Получаемый в результате процесса алкилат плотностью 697 кг/м3 при 20 °С имеет следующий фракционный состав (разгонка по Энглеру):

консорциум н е д р а

консорциум н е д р а