Sysoev_TeorosnovyTMSlekc

.pdf

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

Сибирский государственный аэрокосмический университет им. академика М.Ф. Решетнева

С. К. СЫСОЕВ, А. С. СЫСОЕВ

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Курс лекции

Рекомендовано Сибирским региональным учебно-методическим центром высшего профессионального образования

для межвузовского использования в качестве учебного пособия

для студентов машиностроительных специальностей

Красноярск 2011

Курс лекций разработан в соответствии с рабочей программой курса «Теоретические основы технологии машиностроения» магистерской программы: механика технологических процессов по направлению подготовки: 151900.68 «Конструкторско-технологическое обеспечение машиностроительных производств» где изложены основные положения по теории технологии машиностроения. Освещены вопросы технологического обеспечения качества изделий, размерного технологического анализа, базирования заготовок, точности механической обработки деталей машин, определения погрешностей изготовления деталей, влияния качества поверхности деталей машин на эксплуатационные свойства изделий, производительность и экономичность техпроцессов, а также их оптимизации.

Курс лекции разработан с целью обновления и систематизации излагаемого во многих учебниках материала в соответствии с утвержденными программами курсов, а также облегчения усвоения студентами изучаемого предмета.

Оглавление

1. ВВЕДЕНИЕ. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ |

4 |

1.1. Через технологию к социальному прогрессу |

4 |

1.2. Направления развития машиностроения |

5 |

1.3. Изучение курса технологии машиностроения |

7 |

1.4. Основные понятия и определения |

8 |

Вопросы для самопроверки |

13 |

2. ТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ КАЧЕСТВА ИЗДЕЛИЙ |

14 |

2.1. Общие понятия и определения |

14 |

2.2. Надежность изделия |

14 |

2.3. Технологичность конструкции изделия |

17 |

2.4. Менеджмент качества |

40 |

2.5. Статистические методы исследования качества изделий при |

45 |

механической обработке |

|

Вопросы для самопроверки |

54 |

3. РАЗМЕРНЫЙ АНАЛИЗ |

|

3.1. Общие понятия и определения |

57 |

3.2. Расчет сборочных размерных цепей |

57 |

3.3. Особенности анализа технологических размерных цепей |

|

74 |

|

Вопросы для самопроверки |

|

|

77 |

4. ОСНОВЫ БАЗИРОВАНИЯ ЗАГОТОВОК |

|

|

79 |

4.1. Общие понятия |

|

|

79 |

4.2. Классификация баз |

|

|

83 |

4.3. Принцип совмещения баз |

|

|

83 |

4.4. Последовательность выполнения операций |

|

|

89 |

4.5. Выбор баз |

|

|

91 |

4.6. Расчет погрешности размеров корпусных деталей при |

|

92 |

|

выборе варианта операции |

|

|

|

4.5. Перерасчет размеров и допусков при смене баз |

|

|

98 |

Вопросы для самопроверки |

|

|

|

5. ТОЧНОСТЬ ОБРАБОТКИ ДЕТАЛЕЙ |

|

|

99 |

5.1. Основные понятия о точности |

|

|

99 |

5.2. Погрешности установки |

|

|

100 |

5.3. Погрешности, возникающие в результате упругой деформации технологи- |

105 |

||

ческой системы под действием сил резания |

|

|

|

5.4. Определение погрешностей, связанных с упругими |

|

|

111 |

деформациями системы под влиянием нагрева |

|

|

|

5.5. Погрешности, возникающие в результате размерного |

|

113 |

|

износа инструмента |

|

|

|

5.6. Погрешности обработки, вызванные неточностью |

|

|

115 |

размерного и профильного инструмента |

|

|

|

5.7. Кинематические погрешности |

|

|

116 |

5.8. Погрешности обработки, связанные с геометрической неточностью |

116 |

||

станков |

|

|

|

5.9. Погрешности обработки, обусловленные деформацией |

заготовок под |

118 |

|

действием сил закрепления |

|

|

|

5.10.Погрешности, вызванные деформацией заготовок |

|

|

118 |

под действием остаточных напряжений |

|

|

|

5.11.Погрешности настройки станка |

|

|

119 |

Вопросы для самопроверки |

|

|

120 |

6. АНАЛИТИЧЕСКИЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ |

ПОГРЕШНОСТЕЙ |

121 |

|

6.1. Виды погрешностей. Законы распределения |

|

|

|

погрешностей |

|

|

121 |

6.2. Расчетно-аналитический метод определения |

|

|

|

суммарных погрешностей |

|

|

123 |

6.3. Статистический метод определения суммарной погрешности |

|

||

6.4. Применение статистических методов исследования для оценки |

123 |

||

точности и настроенности технологических процессов |

|

|

|

6.5. Статистический контроль стабильности и анализ |

|

|

128 |

точности изготовления изделий в серийном производстве |

|

|

|

Вопросы для самопроверки |

|

|

135 |

7. КАЧЕСТВО ПОВЕРХНОСТИ И ТЕХНОЛОГИЧЕСКИЕ |

|

143 |

|

МЕТОДЫ ПОВЫШЕНИЯ НАДЕЖНОСТИ |

|

|

|

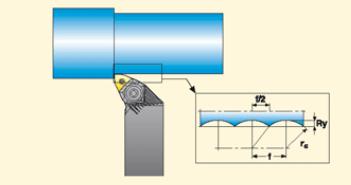

7.1. Шероховатость и волнистость поверхности. Критерии оценки |

144 |

||

7.2. Влияние методов и режимов обработки на шероховатость |

поверхности |

144 |

|

7.3.Физико-механические свойства поверхностного слоя

7.4.Влияние состояния поверхностного слоя детали на эксплуатационные свой-

ства |

147 |

7.5.Влияние остаточных напряжений на усталостную прочность

7.6. Связь между точностью размеров и шероховатостью |

поверхности |

150 |

7.7. Технологическое обеспечение заданных параметров |

и поверхностного слоя |

151 |

Вопросы для самопроверки |

|

152 |

8. ПРОИЗВОДИТЕЛЬНОСТЬ И ЭКОНОМИЧНОСТЬ |

ТЕХНОЛОГИЧЕ- |

152 |

СКИХ ПРОЦЕССОВ |

|

153 |

8.1. Производительность и себестоимость обработки |

|

153 |

8.2. Основы технического нормирования |

|

155 |

8.3. Структура нормы времени |

|

158 |

8.4. Расчет основного технологического времени |

|

164 |

8.5. Методы анализа экономичности технологических процессов |

173 |

|

8.6. Технологические методы снижения себестоимости изделий |

175 |

|

Вопросы для самопроверки |

|

176 |

Приложения |

|

|

1.Значения Zb в зависимости от γ и к = N – 1

2.Таблица значений функции Лапласа

3.Критические точки распределения критерия F Фишера-Снедекора

4.Критические точки распределения Стьюдента

5.Таблица значений q = q(γ, n)

6.Значения t в зависимости от K=N-1 и γ

1.ВВЕДЕНИЕ. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ

1.1. Через технологию - к социальному прогрессу

Уровень достижений любой отрасли хозяйства страны оценивается социальным положением граждан и общества в целом, поэтому вся деятельность общества должна быть направлена на непрерывное повышение уровня и качества жизни людей.

Роль машиностроения в хозяйстве любой страны - ключевая. И эта роль обусловливает высочайшие требования к развитию его научно-производственно- го потенциала, способного создавать новые виды техники, высокоэффективные машины, экономичные и экологически чистые технологии и обеспечивать ими потребности страны в необходимых количествах.

Технология машиностроения создана на базе колоссального объема исследований в различных областях знаний и анализа предыдущего опыта изготовления машин. Этому способствовали труды наших и зарубежных ученых: И.А. Тимме, А.П. Гавриленко, Н.А. Бородачева, Э.А. Сателя, В.И. Дикушина, Н.С. Ачеркана, А.П. Соколовского, А.И. Каширина, В.М. Кована, Б.С. Балакшина, С.П. Митрофанова, М.Г. Егорова, В.С. Корсакова и многих других.

Технология - это связующее звено чистой науки с производством, т.е. наука о материализации идей. Развитие научной основы теории производственных систем, оптимизация технологических процессов и т. п. приводят к внедрению ряда прогрессивных решений, таких как: повышение точности, автоматизация и

механизация производственных процессов, развитие всевозможных видов сварки и покрытий, применение порошка для изготовления деталей, использование микроэлектроники, лазерной, плазменной, электрохимической и электрофизической обработки.

Все это должно быть направлено на совершенствование процессов изготовления машин для оборонной промышленности, так и для социальной сферы.

Промышленность удовлетворяет спрос в товарах народного потребления всего лишь на 10...30%. За последние годы положение не улучшилось, а существенное сокращение объема выпуска машиностроительной продукции обострило существовавшие ранее проблемы: низкий удельный вес поковок в кузнечных заготовках (менее 15%); мала доля точных заготовок, полученных пластическим деформированием (2...5%); доля скоростной обработки резанием составляет 3...4% от общего объема механической обработки заготовок; использование режущих инструментов с износостойким покрытием не достаточна (в 7...8 раз менее чем в США); мало количество станков для финишной обработки (на 100 ед. металлорежущих станков специальные станки составляют лишь 12%); 60% заготовок производятся свободной ковкой (в США – 39%). Поэтому (по статистическим данным) в нашей стране из 22 млн. тонн стали 7 млн. уходит в стружку.

К основным проблемам машиностроения в настоящее время можно отне-

сти:

1)подгонку оборудования под технологию. В мировом машиностроении практикуется создание новых производств и заводов по методу «Ingenering» - разработка технологии с оборудованием "под ключ". При подгонке оборудования под новую технологию производства работают в 1 - 2 смены, большая часть оборудования простаивает. При этом оборудования скопилось много, но его постоянно не хватает для выпуска изделий необходимого качества и количества. Возникают также и организационные трудности, связанные с увеличением заделов и транспортных операций. В результате стоимость продукции несравненно высока;

2)разрыв между конструкцией и технологией, низкий уровень технологичности. Конструкция разрабатывается обычно без учета полного цикла жизни продукции (90...95% расходов приходится на эксплуатацию изделия, т.е. в практике существует низкая эксплуатационная технология). Если конструктор разрабатывает совершенную конструкцию изделия - технология не готова создать эту конструкцию;

3)диспропорцию в уровне механизации и автоматизации работ. В механообработке имеются хорошие примеры внедрения автоматических линий, гибких производственных систем и пр. (например, в Ленинграде работало в 80 - 90 годах 278 ГПС, 27 роторных линии), а сборочные, монтажные и ремонтные работы были механизированы и автоматизированы мало;

5)низкое качество продукции. Качество и надежность изделий зависит от диктата производителя, а у производителя качество продукции на 90% зависит от качества технологического процесса;

6) состояние окружающей среды. На примере г. Красноярска (некогда чистейшего города) видно, что из года в год количество выбросов увеличивается. И свою лепту вносит машиностроительная индустрия, несмотря на кажущиеся экологически чистые производства.

1.2. Направления развития машиностроения

Роль технологов при обеспечении качества продукции велика. Имеется масса примеров активного участия ученых и инженеров в обеспечении производства новейшими технологиями для создания машиностроительной, космической и авиационной техники (Патон Б.Е., Соколовский А.П., Каширин А.И., Соломенцев Ю.М., Белянин П.Н. и многие другие), где без обеспечения необходимого качества техники невозможно было выполнить поставленные перед производством задачи.

В машиностроении имеется масса проблем, которые необходимо решать инженерам-технологам и ученым, работающим в этой области:

1.При изготовлении изделий существуют огромные производственные циклы. Например, в механообработке менее 5% времени - это активное воздействие формоизменения заготовки, а все остальное время заготовки находятся в стадии перемещения или хранения.

2.В отрасли возникла разобщенность в решении наукоемких технологий. Неуклонно растет сложность изделий, расширяется использование конструкторских материалов, возрастает машинная электронизация и т. п. - это все требует создания наукоемких технологий. Сотни институтов разрабатывают одни и те же базовые технологии. Давно накопилось много межотраслевых проблем, при решении которых нужна консолидация сил.

3.В машиностроении давно возникла необходимость перестройки предприятий. От крупных, трудно управляемых (>10 тыс. чел.) предприятий целесообразно переходить к средним и мелким с учетом новых форм собственности, с ориентацией на рынок, экологическую чистоту технологических процессов, высокую производительность труда, гибкость производства, организацию прибыльного производства новых машин с новыми потребительскими свойствами.

4.В высокоразвитых странах главное управляющее воздействие на характер производства оказывает рынок. Адаптация любого производства к рынку через маркетинг означает необходимость изучения потребности рынка товаров.

Непременное условие любого производства товаров: изучи рынок, определи

необходимость товара или вызови эту необходимость и удовлетвори ее. Когда рынок перенасыщен ненужными товарами – значит, по инерции еще действует идеология авторитарного производства.

5. Внимание к гибким производствам ослабло вследствие слабой электронной базы и неувязок при создании комплексов. В 70-е годы в развитых странах мира появились персональные ЭВМ, локальные сети, САПР, АСУТП, ГПС. Одновременно они были созданы и у нас, но экономика дефицита не нуждалась в гибких производствах. Проходит время и видим, что мы отстали в этом вопросе на десятки лет и не можем даже говорить о конкуренции на мировом рынке.

Перечислим основные причины низкой производительности труда (в 2...4 раза ниже, чем в США и Японии):

еще действует по инерции затратный механизм хозяйствования вследствие отсутствия конкуренции;

низкий уровень специализации и кооперирования, в т. ч. научно-техниче- ских достижений. Во всем мире идет борьба за высокое качество комплектующих изделий. Курс на узкую специализацию производств, предприятий и фирм позволит не только повысить производительность труда, но и обеспечить высокое качество разработок изделий, их производство, эксплуатацию и ремонт;

низкий уровень техники и технологии, автоматизации и комплексной механизации, а также постоянно снижающаяся квалификация кадров и их организаторских способностей;

неблагоприятное влияние социальных факторов, например, недостаточная правовая защищенность предприятий, недостаточное стимулирование и удовлетворенность исполнителя и др.

В сущности выше изложены только некоторые недостатки, которые определяют отставание отечественного машиностроения и требуют незамедлительного решения.

1.3. Изучение курса теоретические основы технологии машиностроения

Как прикладная наука технология машиностроения имеет большое значение в подготовке специалиста, дает знания для повседневной и творческой деятельности при разработке прогрессивных технологий и создании рациональной конструкции машин, а также позволяет применять для их производства высокопроизводительные методы.

В пособии не рассматривается сущность конкретных технологических методов (они изучаются в специальных курсах), а дается сравнительная характеристика для выбора и целесообразности применения их при разработке технологических процессов в зависимости от конкретных типов производств.

Поэтому основная задача настоящего пособия - научить студентов общим принципам создания технологии, привить определенные навыки для применения в часто встречающихся на практике ситуациях и творческому подходу при решении различных вопросов производства. Студенты должны готовится к коренному изменению подхода в технологии изготовления машин, поэтому знание общих основ и конкретных технологий механической обработки деталей и сборки машин имеет важное значение.

Теоретические основы в машиностроении относится к основам предмета, используемого студентами при курсовом и дипломном проектировании. Поэтому знание основ технологии машиностроения является непременным условием успешной защиты дипломного проекта и получения квалификации инженера-ме- ханика любой специализации.

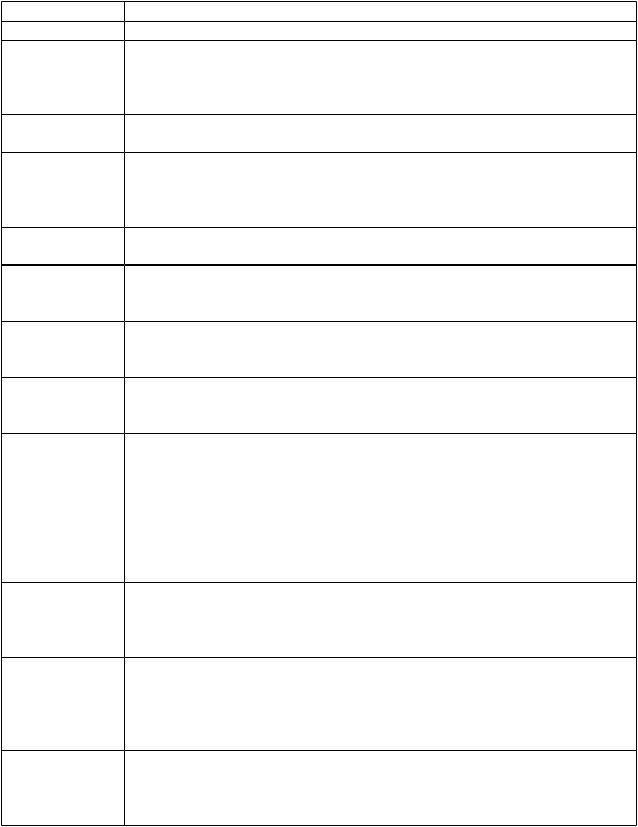

1.4. Основные понятия и определения

Приведем некоторые термины (табл.1.1), облегчающие изложение основных вопросов в пособии, в соответствии с действующей в нашей стране единой системой технологической документации (ЕСТД, ГОСТ 3.1109-73, ГОСТ 1883173 и др.).

|

Таблица 1.1 |

Термины, используемые технологами – машиностроителями при разработке тех- |

|

|

нологических документов |

Термин |

Определение |

1 |

2 |

Изделие |

Любой предмет производства, подлежащий изготовлению на предприя- |

|

тии. Изделием может быть машина, ее элементы в сборе и даже отдель- |

|

ная деталь в зависимости от того, что является предметом конечной |

|

стадии производства. |

Полуфабрикат |

Изделие предприятия-поставщика, подлежащее дополнительной обра- |

|

ботке или сборке. |

Производ- |

Совокупность действий людей и орудий производства, необходимых на |

ственный |

данном предприятии для изготовления и ремонта выпускаемых изде- |

процесс |

лий. Реализуется в основных и вспомогательных цехах. |

Рабочее |

Участок производственной площади, оборудованный в соответствии с |

место |

выполняемой на нем работой. |

Технологи- |

Часть производственного процесса, содержащая действия по измене- |

ческий |

нию и последующему определению состояния предмета производства. |

процесс |

Выполняется на рабочих местах. |

Маршрутный |

Техпроцесс, выполненный по документации, в котором содержание опе- |

техпроцесс |

рации излагается без указания переходов и режимов обработки. |

Технологи- |

Законченная часть техпроцесса, выполняемая на одном рабочем месте. |

ческая |

|

операция |

|

Технологиче- |

Законченная часть технологической операции, характеризуемая посто- |

ский |

янством обрабатываемых поверхностей, применяемого инструмента при |

переход |

неизменном режиме работы оборудования. |

Рабочий |

Законченная часть технологического перехода, состоящая из однократ- |

ход |

ного перемещения инструмента относительно заготовки, сопровождае- |

|

мого изменением формы, размеров, качества поверхности и свойств за- |

|

готовки. |

Установ |

Часть технологической операции, выполняемая при неизменном закреп- |

|

лении обрабатываемой заготовки и собираемого объекта. |

Позиция |

Фиксированное положение, занимаемое неизменно закрепленной обра- |

|

батываемой заготовкой или собираемым изделием совместно с при- |

|

способлением относительно инструмента или неподвижной части обору- |

|

дования для выполнения определенной части операции. |

|

Законченное движение рабочего в процессе выполнения операции. |

Приемы |

Например, вспомогательный переход “ установка заготовки в приспособ- |

|

лении” включает приемы: взять заготовку, установить в приспособлении |

|

и закрепить. |

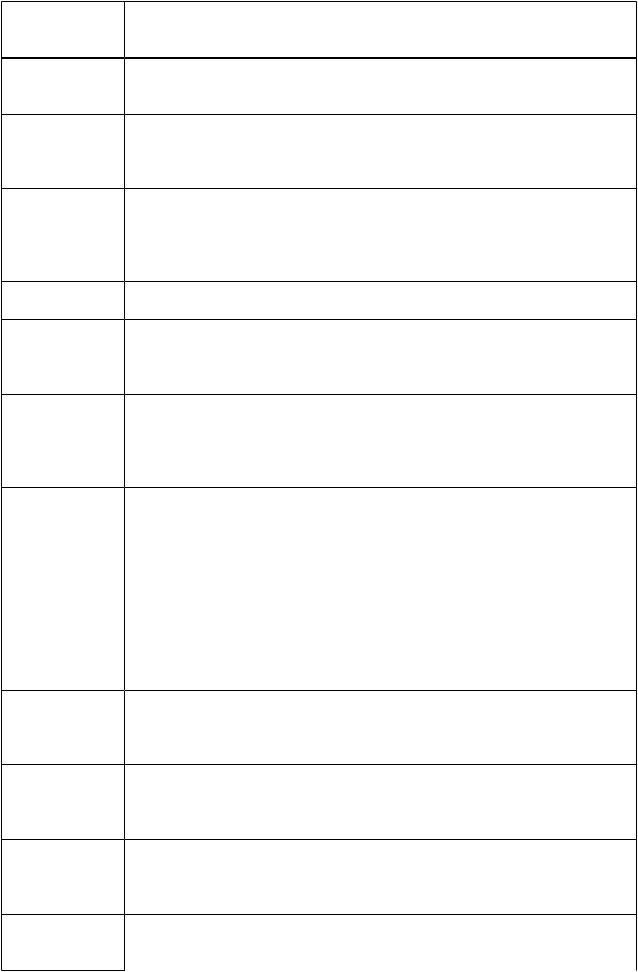

Деталь |

Изделие, изготовленное из однородного по наименованию и марке мате- |

|

|

риала без применения сборочных операций. |

|

Сборочная |

Изделие, составные части которого подлежат соединению между собой |

|

единица |

на предприятии-изготовителе сборочными операциями (свинчиванием, |

|

|

сочленением, клепкой, сваркой, пайкой, запрессовкой, укладкой и т.п.). |

|

Агрегат |

Сборочная единица, отличающаяся автономностью, т.е. возможностью |

|

|

работы вне данного изделия, а так же возможностью их сборки незави- |

|

|

симо от других составных частей изделия и полной взаимозаменяемо- |

|

|

сти. Термин широко применяют в производстве специальной техники. |

|

Узел |

Сборочная единица на отдельных законченных |

n - этапах процесса |

|

сборки. Узлы, как правило, могут выполнять определенную функцию в |

|

|

изделиях одного назначения и только совместно с другими составными |

|

|

частями. Термин широко применяют в производстве специальной техни- |

|

|

ки. |

|

Покупное |

Изделие, не изготавливаемое на данном предприятии, а получаемое в го- |

|

изделие |

товом виде. |

|

Комплекс |

Два и более специфицированных изделия, не соединенных на предприя- |

|

|

тии-изготовителе сборочными операциями, но предназначенных для вы- |

|

|

полнения взаимосвязанных эксплуатационных функций (поточная линия |

|

|

станка, станок с ПУ и т.п.). |

|

Комплект |

Два и более специфицированных изделия, не соединенных на предприя- |

|

|

тии-изготовителе сборочными операциями и представляющие собой на- |

|

|

бор изделий, имеющих общее эксплуатационное назначение вспомога- |

|

|

тельного характера (комплект запасных частей, инструментов, измери- |

|

|

тельной аппаратуры и т.п.). |

|

ТехнологичСовокупность свойств конструкции изделия, проявляемых в возможно-

ность |

сти оптимальных затрат труда, средств, материалов и времени при тех- |

конструкции |

нической подготовке производства, изготовлении, эксплуатации и ре- |

|

монте по сравнению с соответствующими показателями однотипных |

|

конструкций изделий того же назначения при обеспечении установлен- |

|

ных значений показателя качества и принятых условиях изготовления, |

|

эксплуатации и ремонта. К условиям изготовления и ремонта изделия |

|

относят тип, специализацию и организацию производства, годовую про- |

|

грамму выпуска, а так же применяемые техпроцессы, количественную |

|

характеристику технологичности конструкции изделия (см. раздел 2). |

Технологичная Конструкция изделия, значение показателей технологичности которой конструкция соответствуют базовым показателям технологичности, определяемых

отраслевыми нормативами (см. раздел 2).

Трудоемкость Количество времени, затрачиваемого работающим при нормальной интенсивности труда на выполнение того или иного техпроцесса или его части.

Станкоемкость Время, в течение которого занято оборудование при выполнении операоперации ции (обработке детали, изделия). Единица измерения станкоемкости - (детали, станко-ч.

изделия) Норма времени

|

Измеряется в часах, минутах с указанием квалификации (разряда) рабо- |

|

чего. |

Объем |

Количество изделий определенных наименований, типоразмера и ис- |

выпуска |

полнения, изготавливаемых или ремонтируемых предприятием или его |

|

подразделениями в течении планируемого интервала времени. |

Программа |

Перечень наименований изготавливаемых или ремонтируемых изделий |

выпуска |

с указанием объема выпуска и срока выполнения по каждому наимено- |

|

ванию. |

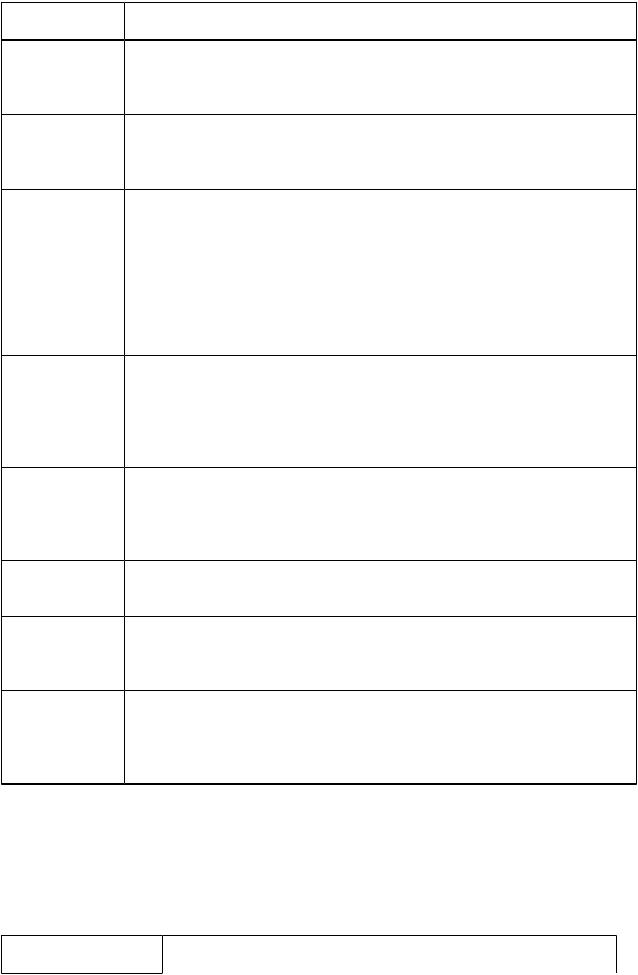

Технологиче- |

Часть производственного процесса, содержащая действия по измене- |

ский |

нию и последующему определению состояния предмета производства. |

процесс |

Технологический процесс сборки определяет последовательность со- |

сборки |

единения взаимно ориентируемых составных частей изделия, осуще- |

|

ствляя ее заданными методами. Сборка - процесс взаимного ориенти- |

|

рования, установки и закрепления сборочных элементов в одно целое |

|

согласно сборочному чертежу и ТТ в целях получения определенной |

|

сборочной единицы. |

Технологиче- |

Законченная часть техпроцесса, выполняемая на одном рабочем месте. |

ская |

Это часть технологического процесса сборки и испытания, выполняе- |

операция |

мая над определённым объектом (изделием, составной частью) на опре- |

|

делённом рабочем месте одним или несколькими рабочими, до перехо- |

|

да к сборке следующего объекта. |

Технологиче- |

Законченная часть технологической операции, характеризуемая посто- |

ский |

янством соединяемых частей сборки, применяемого инструмента при |

переход |

неизменном режиме работы оборудования. |

установ |

Часть технологической операции, выполняемая при неизменном закреп- |

|

лении собираемого объекта. |

позиция |

Фиксированное положение, занимаемое неизменно закрепленным соби- |

|

раемым изделием совместно с приспособлением относительно непо- |

|

движной части оборудования для выполнения определенной части опе- |

|

рации. |

|

Законченное движение рабочего в процессе выполнения операции. |

прием |

Например, вспомогательный переход «установка изделия на стапель» |

|

включает приемы: подвести краном траверсу, закрепить чалки траверсы |

|

на изделии, поднять изделие, перенести изделие к стапелю, установить |

|

изделие на стапель и закрепить |

В табл. 1.2 приведены некоторые статистические и математические понятия определений математической статистики, упомянутые в настоящих методических указаниях.

Таблица 1.2

Основные термины, применяемые при оценке качества изделий с использованием математической статистики

Термины |

Определения |

Вариационный |

Амплитуда колебания или широта рассеяния – разность между |