- •1 Нормирование точности линейных размеров

- •1.1 Размеры, отклонения, допуски

- •1.2 Единая система допусков и посадок (есдп)

- •1.3 Общие допуски размеров

- •1.4 Расчет и назначение посадок

- •1.4.1 Подбор посадок методом подобия

- •1.4.2 Назначение посадки расчетным методом

- •2 Размерные цепи

- •2.1 Основные понятия и определения

- •2.2 Методы решения размерных цепей

- •2.2.1 Порядок расчёта размерной цепи по методу

- •3 Нормирование точности формы, шероховатости и расположения поверхностей деталей машин

- •3.1 Шероховатость поверхности

- •3.2 Нормирование отклонений формы и расположения поверхностей деталей машин

- •3.2.1 Основные понятия

- •3.2.2 Определение числовых значений допусков формы поверхности

- •3.2.3 Выбор вида допуска, базы и определение числовых значений допусков расположения

- •3.3 Зависимые и независимые допуски расположения

- •3.4 Общие допуски формы и расположения поверхностей

- •4 Нормирование точности шпоночных и шлицевых соединений

- •4.1 Шпоночные соединения

- •4.1.1 Назначение шпоночных соединений и их конструктивное исполнение

- •4.1.2 Посадки шпонок и рекомендации по выбору полей допусков

- •4.1.3. Требования к оформлению шпоночных соединений

- •4.2 Шлицевые соединения

- •4.2.1 Назначение, краткая характеристика и классификация шлицевых соединений

- •4.2.2 Способы центрирования шлицевых соединений с

- •4.2.3 Посадки и условные обозначения прямобочных шлицевых соединений

- •5 Нормирование точности размеров и посадок

- •5.1 Назначение, технические требования, категории и классы точности подшипников

- •5.2 Условные обозначения подшипников

- •5.3 Предельные отклонения диаметров колец подшипников

- •5.4 Выбор посадок для колец подшипника

- •5.5 Нормирование точности посадочных поверхностей вала и корпуса, сопрягаемых с подшипником

- •5.6 Примеры выполнения сборочной единицы с подшипником качения

- •6 Нормирование точности метрической резьбы

- •6.1 Основные параметры резьбы

- •6.2 Допуски и посадки метрической резьбы с зазором

- •6.3 Допуски и посадки метрической резьбы с натягами

- •7 Нормирование точности цилиндрических зубчатых передач и колес

- •7.2 Эксплуатационные требования и система допусков на

- •7.2.1 Система допусков на зубчатые передачи

- •7.2.2 Расшифровка условных обозначений

- •7.3 Выбор степени точности зубчатой передачи

- •7.4 Выбор контрольного комплекса

- •7.5 Требования к рабочим чертежам зубчатых колес

- •7.6 Пример оформления рабочего чертежа зубчатого колеса

- •8 Выбор универсальных средств измерений

- •8.1 Факторы, влияющие на выбор средств и методов измерения

- •8.2 Источники погрешностей измерения и способы

- •8.3 Выбор средств измерений в зависимости от их погрешности и допуска размера

- •8.5 Роль технических служб в выборе средств измерений

- •8.6 Пример выбора средств измерений

- •9 Контроль деталей гладкими калибрами

- •9.1 Назначение и типы калибров

- •9.2 Расчет исполнительных размеров гладких калибров

- •9.3 Конструкции и технические требования к калибрам

- •9.4 Проектирование гладких калибров для валов и отверстий

- •100 ...300 Мм, гост 14822–69

- •Глава 1

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6

- •Глава 7

- •Глава 8

- •Глава 9

8.3 Выбор средств измерений в зависимости от их погрешности и допуска размера

Выбор СИ для однократных измерений по метрологическим факторам заключается в сравнении допускаемой погрешности измерения δ (таблица 8.1) с инструментальной погрешностью Δ (таблица 8.2), в установлении приемочных границ и приемочного процента риска. Необходимо соблюдать условие Δ ≤ δ.

Если необходимые по точности средства измерения отсутствуют, то более грубые должны быть индивидуально аттестованы, т.е. следует определить их систематическую погрешность и учитывать ее путем введения поправки в результат измерения.

Таблица 8.2 – Предельные погрешности средств измерений ±Δ, мкм, по РД 50–98–96

Контрольно-измерительные средства |

Цена деления, мм |

Диапазон измерений, мм |

||||||||

до 10 |

10–50 |

50–80 |

80–120 |

120–180 |

180–250 |

250–500 |

||||

Код |

Наименование и условное обозначение (предел измерения) |

ГОСТ |

||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

1 |

Штангенциркуль ШЦ–1, ШЦ–ІІ, ІІІ |

166 |

0,1 |

150 |

150 |

200 |

200 |

200 |

200 |

250 |

2 |

Штангенциркуль ШЦ-1, ШЦ–ІІ, ІІІ |

166 |

0,05 |

80 |

80 |

100 |

100 |

100 |

– |

– |

3 |

Микрометр гладкий МК-25 (50; 75÷600) |

6507 |

0,01 |

5,0 |

10 |

10 |

15 |

20 |

25 |

50 |

4 |

Микрометр рычажный, контакт любой МР–25; (50; 75÷600) |

4381 |

0,002 |

4,0 |

6,0 |

10 |

10 |

15 |

25 |

50 |

5 |

Микрометр рычажный, контакт линейный МР–25; (50; 75 ÷1000) |

4381 |

0,002 |

3,0 |

4,0 |

5,0 |

6,0 |

10 |

10 |

10 |

6 |

Скоба индикаторная, в руках СИ–50 (100÷1000) КМД–4 кл. |

11098 |

0,01 |

15 |

20 |

20 |

20 |

20 |

40 |

50 |

7 |

Скоба индикаторная,на стойке СИ–50; (100÷1000) КМД–4 кл. |

11098 |

0,01 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

8 |

Скоба рычажная, в руках СР–25; (50÷150) КМД–3 класса |

11098 |

0,002 |

4,0 |

5,0 |

10 |

20 |

25 |

– |

– |

9 |

Скоба рычажная, на стойке СР–25; (50÷150) КМД–3 кл. |

11098 |

0,002 |

2,0 |

2,0 |

3,0 |

5,0 |

5,0 |

– |

– |

10 |

Головка измерительная рычажно -зубчатая 1 ИГ (±0,05) КМД–3 кл. |

18833 |

0,001 |

2,0 |

2,5 |

2,5 |

2.5 |

3,0 |

4,0 |

– |

11 |

Головка измерительная рычажно-зубчатая 2 ИГ (±0,01) КМД–3 кл. |

18833 |

0,002 |

4,0 |

4,0 |

5,0 |

5,0 |

6,0 |

8,0 |

– |

12 |

Головка пружинная, микрокатор 1 ИГП (±0,03) КМД–3 кл. |

28798 |

0,001 |

0,5 |

0,5 |

1,0 |

1,0 |

1,0 |

– |

– |

13 |

Головка пружинная, микрокатор 5 ИГП (±0,15) КМД–3 кл. |

28798 |

0,005 |

3,0 |

3,0 |

3,0 |

5,0 |

5,0 |

– |

– |

Продолжение таблицы 8.2

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

14 |

Головка пружинно-оптическая, оптикатор 05 П (±0,05) КМД-3 кл, |

28798 |

0,0005 |

0,3 |

0,5 |

0,5 |

0,5 |

0,7 |

– |

– |

15 |

Головка пружинно- оптическая, оптикатор 01П (±0,012) КМД-3 ют, |

28798 |

0,0001 |

0,25 |

0,3 |

0,35 |

0,4 |

0,4 |

– |

– |

16 |

Нутромер микрометрический НМ-75 (500) |

10 |

0,01 |

– |

– |

15 |

20 |

20 |

20 |

30 |

17 |

Нутромер индикаторный НИ-10 (20÷500) КМД-4 класса |

868 |

0,01 |

– |

15 |

20 |

20 |

25 |

25 |

30 |

18 |

Нутромер индикаторный НИ-10 (20÷500) (КМД-3кл.; Ra = 0,4 у детали) |

9244 |

0,001 |

– |

4,5 |

5,5 |

6,5 |

6,5 |

7,5 |

11 |

19 |

Нутромер индикаторный, повышенной точности (КМД-2 класса Ra = 0,4 у детали) |

Модель 103 |

0,001 |

2,0 |

2,5 |

3,5 |

– |

– |

– |

– |

20 |

Нутромер индикаторный, повышенной точности (КМД-2 класса Ra = 0,8 у детали) |

Модель 106 |

0,002 |

– |

3,5 |

5,0 |

6,0 |

6,0 |

8,0 |

– |

21 |

Пневмопробки с от- счетным прибором Ra = 0,2 у детали |

Установочные кольца по ГОСТ 14865 |

0,0005 |

– |

2,0 |

3,0 |

4,0 |

– |

– |

– |

22 |

Пневмопробки с от- счетным прибором Ra = 0,8 у детали |

0,0005 |

– |

5,0 |

5,0 |

5,0 |

– |

– |

– |

|

23 |

Пневмопробки с от- счетным прибором Ra = 0,2 у детали |

0,0002 |

1,0 |

0,5 |

0,5 |

0,8 |

– |

– |

– |

|

24 |

Индикаторы ИЧ-2, ИТ-2 (0…2) |

577 |

0,01 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

25 |

Индикаторы ИЧ-10, ИТ-10 (0…10) |

577 |

0,01 |

20 |

20 |

20 |

20 |

25 |

30 |

40 |

26 |

Индикатор многооборотный 1 МИГ (0…1) |

9696 |

0,001 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

– |

27 |

Индикатор многооборотный 2МИГ (0…2) |

9696 |

0,002 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

– |

28 |

Вертикальный оптиметр ИКВ (±0,1 по шкале); (0…100) КМД-3 класса |

--- |

0,001 |

0,5 |

1,0 |

1,0 |

1,0 |

1,0 |

– |

– |

29 |

Горизонтальный оптиметр ИКГ(±0,1 по шкале); (0...300) КМД-3 класса |

--- |

0,001 |

0,5 |

1,0 |

1,0 |

1,0 |

1,0 |

– |

– |

Окончание таблицы 8.2

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

30 |

Измерительная машина с трубкой оптиметра (±0,1 по шкале); (0...100) ИЗМ – 1(2,3) м КМД-3 класса |

--- |

0,001 |

– |

– |

1,0 |

1,0 |

1,0 |

1,5 |

2,0 |

32 |

Длинномер оптический ИЗВ- (0-250) |

14028 |

0,001 |

1,5 |

2,0 |

2,5 |

2,5 |

3,0 |

3,5 |

– |

31 |

Микроскоп инструментальный ММИ(0...75) |

8074 |

0,005 |

5,0 |

5,0 |

10 |

– |

– |

– |

– |

32 |

Микроскоп инструментальный БМИ (0...150) |

8074 |

0,005 |

5,0 |

5,0 |

10 |

10 |

– |

– |

– |

33 |

Универсальный микроскоп УИМ-200 |

--- |

0,001 |

3,5 |

4,5 |

5,5 |

7,0 |

9,0 |

12 |

– |

Примечание: Коды с 16 по 23 и 29 использовать для контроля отверстий. |

||||||||||

Допускаемая погрешность измерения δ включает случайные и неучтенные систематические погрешности (погрешность СИ).

В таблице 8.1 даны допускаемые погрешностiи измерения δ для сопрягаемых размеров по ГОСТ 8.051–81. Расчет допускаемых погрешностей δ в этом стандарте производится в зависимости от допуска по следующей зависимости:

δ = (0,2...0,35)IT

Меньшее значение относится к более грубым квалитетам, а большее – к точным квалитетам.

Данная зависимость для контроля размеров с неуказанными допусками (свободных размеров) требует применения довольно точных СИ, что удорожает производство. Применение штангенциркулей и других грубых СИ для контроля размеров с неуказанными допусками по ГОСТ 8.051–81 было незаконным.

В 1986 году был принят ГОСТ 8.549–86, который узаконил применение грубых СИ для размеров с неуказанными (общими) допусками. Теперь для размеров с неуказанными допусками (12... 17 квалитеты) допускаемая погрешность измерения по ГОСТ 8.549–86 равна половине допуска размера δ = 0,5IT. Это необходимо учитывать, чтобы не усложнять процесс измерения грубых (неответственных) размеров, особенно в приборостроении и авиации (здесь 12 квалитет используется для свободных размеров с общими допусками). Если же по 12-му квалитету выполняется соединение (посадка), то СИ необходимо выбирать по ГОСТ 8.051–81.

8.4 Влияние погрешности измерения на достоверность

результатов контроля

При приемочном контроле погрешность измерения накладывается на погрешность изготовления детали и оказывает влияние на достоверность результатов контроля. Детали, у которых размеры находятся близко к границам поля допуска, могут быть неправильно оценены, т.е. годные забракованы, а бракованные пропущены как годные. Такое сочетание погрешности измерения и истинного размера контролируемой детали является случайным событием. В ГОСТ 8.051 установлены параметры достоверности результатов контроля, т.е. параметры разбраковки:

- m – риск заказчика (в %), необнаруженный брак, т.е. число деталей в процентах от общего числа измеренных, размеры которых выходят за приемочные границы;

- n – риск изготовителя (в %), т.е. ложный брак, забракованы фактически годные детали (истинные размеры в пределах поля допуска);

- c – вероятностная величина выхода размера за каждую границу поля допуска у неправильно принятых деталей.

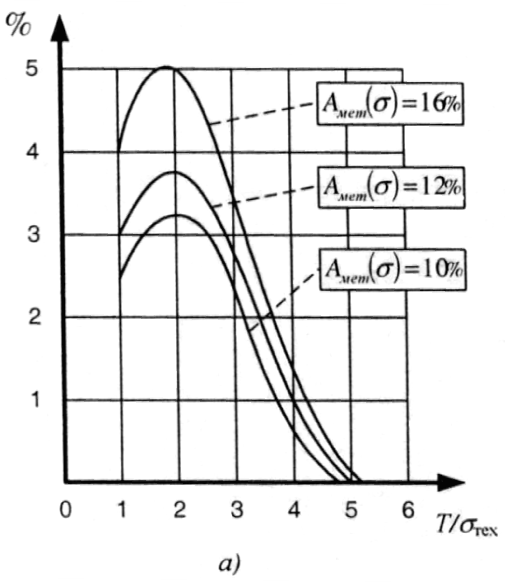

На рисунке 8.1 представлены графики по определению параметров разбраковки при распределении контролируемых размеров по нормальному закону в зависимости от коэффициента точности технологического процесса:

К = IТ/σ тех,

где IT – допуск на контролируемый размер (допуск вала Td или отверстия TD);

σтех – среднее квадратичное отклонение технологического процесса (погрешности изготовления).

На каждом графике указаны по три кривых, которые выбираются в зависимости от относительной погрешности метода измерения Aмет(σ):

Амет(σ) =100 % σмет/IT, (1)

где σмет – среднее квадратичное отклонение погрешности измерения.

При доверительной вероятности Р = 0,95 случайная погрешность (соответствующая не исключенной инструментальной погрешности Δ) принимается как 2σмет. Тогда σмет = Δ /2.

Когда точность технологического процесса неизвестна (на этапе конструкторских разработок), ориентировочно предельные значения параметров разбраковки можно определить по таблице 8.3. Рекомендуется принимать:

Aмет(σ) =16 % – для размеров с допусками по квалитетам со 2-го по 7-й;

Амет (σ) =12 % – для размеров по 8-му и 9-му квалитетам,

Амет(σ) =10 % – для размеров более грубых квалитетов.

Рисунок 8.1 – Графики распределения неправильной разработки

а) риск закачки; б) риск изготовителя; в) вероятный выход размера за границу допуска

Таблица 8.3 – Предельные значения параметров рассортировки деталей по ГОСТ 8.051

Относительная погрешность метода измерения Амет(σ) в% |

Количество в % от общего количества измеренных деталей |

Вероятный выход размера за границы поля допуска C/Tизд |

|

Забракованных деталей в принятой партии m |

Годных деталей в забракованных п |

||

1,6 |

0,37...0,39 |

0,7...0,75 |

0,01 |

3 |

0,87...0,90 |

1,2...1,3 |

0,03 |

5 |

1,6... 1,7 |

2,0...2,25 |

0,06 |

8 |

2,6... 2,8 |

3,4...3,7 |

0,1 |

10 |

3,1... 3,5 |

4,5...4,75 |

0,14 |

12 |

3,75...4,1 |

5,4...5,8 |

0,17 |

16 |

5,0... 5,4 |

7,8...8,25 |

0,225 |

Примечания: 1 Табличные значения соответствуют нормальному закону распределения размеров в технологическом процессе и учитывают только случайные погрешности измерения с доверительной вероятностью Р = 0,997. 2 В каждой строке первое значение m; n соответствует нормальному закону распределения погрешности измерения: второе – закону равной вероятности. |

|||

Анализ данных о параметрах разбраковки позволяет сделать ряд выводов:

- точность технологического процесса в большей мере влияет на параметры разбраковки, чем погрешность измерения;

- число неправильно забракованных деталей обычно больше, чем число неправильно принятых;

- с увеличением погрешности СИ Амет(σ) возрастают параметры m и п.

При отсутствии необходимых по точности средств измерения, возможно использование более грубых при условии их индивидуальной аттестации