- •1 Нормирование точности линейных размеров

- •1.1 Размеры, отклонения, допуски

- •1.2 Единая система допусков и посадок (есдп)

- •1.3 Общие допуски размеров

- •1.4 Расчет и назначение посадок

- •1.4.1 Подбор посадок методом подобия

- •1.4.2 Назначение посадки расчетным методом

- •2 Размерные цепи

- •2.1 Основные понятия и определения

- •2.2 Методы решения размерных цепей

- •2.2.1 Порядок расчёта размерной цепи по методу

- •3 Нормирование точности формы, шероховатости и расположения поверхностей деталей машин

- •3.1 Шероховатость поверхности

- •3.2 Нормирование отклонений формы и расположения поверхностей деталей машин

- •3.2.1 Основные понятия

- •3.2.2 Определение числовых значений допусков формы поверхности

- •3.2.3 Выбор вида допуска, базы и определение числовых значений допусков расположения

- •3.3 Зависимые и независимые допуски расположения

- •3.4 Общие допуски формы и расположения поверхностей

- •4 Нормирование точности шпоночных и шлицевых соединений

- •4.1 Шпоночные соединения

- •4.1.1 Назначение шпоночных соединений и их конструктивное исполнение

- •4.1.2 Посадки шпонок и рекомендации по выбору полей допусков

- •4.1.3. Требования к оформлению шпоночных соединений

- •4.2 Шлицевые соединения

- •4.2.1 Назначение, краткая характеристика и классификация шлицевых соединений

- •4.2.2 Способы центрирования шлицевых соединений с

- •4.2.3 Посадки и условные обозначения прямобочных шлицевых соединений

- •5 Нормирование точности размеров и посадок

- •5.1 Назначение, технические требования, категории и классы точности подшипников

- •5.2 Условные обозначения подшипников

- •5.3 Предельные отклонения диаметров колец подшипников

- •5.4 Выбор посадок для колец подшипника

- •5.5 Нормирование точности посадочных поверхностей вала и корпуса, сопрягаемых с подшипником

- •5.6 Примеры выполнения сборочной единицы с подшипником качения

- •6 Нормирование точности метрической резьбы

- •6.1 Основные параметры резьбы

- •6.2 Допуски и посадки метрической резьбы с зазором

- •6.3 Допуски и посадки метрической резьбы с натягами

- •7 Нормирование точности цилиндрических зубчатых передач и колес

- •7.2 Эксплуатационные требования и система допусков на

- •7.2.1 Система допусков на зубчатые передачи

- •7.2.2 Расшифровка условных обозначений

- •7.3 Выбор степени точности зубчатой передачи

- •7.4 Выбор контрольного комплекса

- •7.5 Требования к рабочим чертежам зубчатых колес

- •7.6 Пример оформления рабочего чертежа зубчатого колеса

- •8 Выбор универсальных средств измерений

- •8.1 Факторы, влияющие на выбор средств и методов измерения

- •8.2 Источники погрешностей измерения и способы

- •8.3 Выбор средств измерений в зависимости от их погрешности и допуска размера

- •8.5 Роль технических служб в выборе средств измерений

- •8.6 Пример выбора средств измерений

- •9 Контроль деталей гладкими калибрами

- •9.1 Назначение и типы калибров

- •9.2 Расчет исполнительных размеров гладких калибров

- •9.3 Конструкции и технические требования к калибрам

- •9.4 Проектирование гладких калибров для валов и отверстий

- •100 ...300 Мм, гост 14822–69

- •Глава 1

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6

- •Глава 7

- •Глава 8

- •Глава 9

1.3 Общие допуски размеров

Предельные отклонения, не указанные непосредственно после номинальных размеров на чертеже, а оговоренные общей записью в технических требованиях чертежа, называются неуказанными предельными отклонениями. Такие отклонения используются для размеров низкой точности, то есть размеров несопрягаемых поверхностей в неответственных соединениях. До 01.01.04 использовался ГОСТ 25670–83, замененный межгосударственным стандартом ГОСТ 30893.1–2002 «Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками».

Общий допуск размера определяется предельными отклонениями линейных или угловых размеров, указанными на чертеже общей записью, то есть когда предельные отклонения (допуски) не указаны индивидуально у соответствующих номинальных размеров.

Стандарт при новом проектировании отдает предпочтение симметричным отклонениям, однако, учитывая опыт обработки деталей в машиностроении и ранее используемые принципы задания предельных отклонений, в приложении к стандарту даны дополнительные варианты задания предельных отклонений «в тело» детали. Неуказанные предельные отклонения допускается назначать односторонними «в тело» материала: для валов от нуля в минус – t, (h); для отверстий – от нуля в плюс + t, (Н).

Для длин, глубин, межосевых расстояний, радиусов общие допуски – симметричные ± t/2, (±IT/2). Числовые значения общих допусков даны в таблице 1.4.

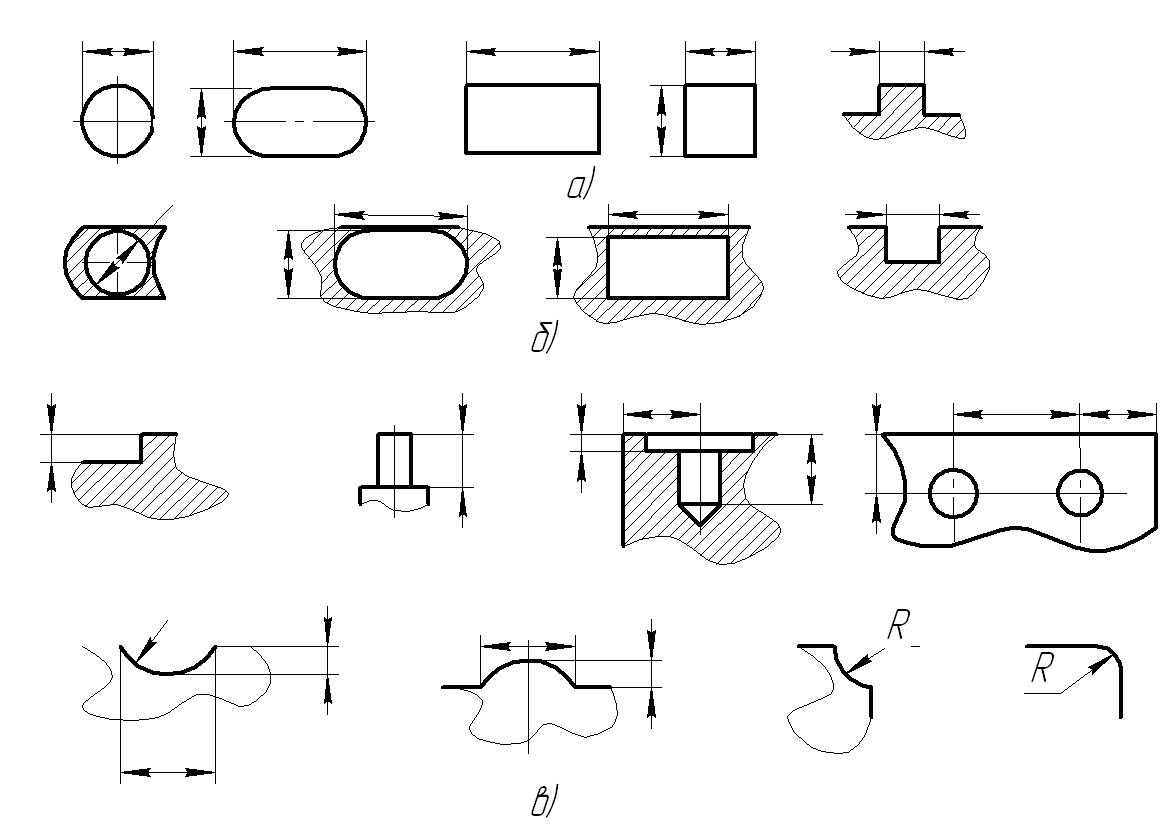

Классификация конструктивных элементов деталей по трем группам показана на рисунке 1.3.

Общие допуски применяются:

- для линейных размеров (наружных, внутренних, межосевых расстояний, уступов, наружных радиусов закруглений, размеров фасок );

- угловых размеров, включая прямые углы 90º;

- линейных и угловых размеров, получаемых при обработке деталей в сборе.

Общие допуски не применяются:

- для справочных размеров;

- номинальных (теоретически точных) размеров, заключенных в прямоугольные рамки.

Общие допуски установлены по четырем классам точности: точный (f), средний (т), грубый (с), очень грубый (v). При выборе класса точности следует учитывать обычную (экономическую) точность соответствующего производства и функциональные требования к детали.

В машиностроении получил широкое применение средний класс (т или 14 квалитет); в приборостроении и авиации – точный (f или 12 квалитет), для крупногабаритных изделий – грубый (с или 16 квалитет), а также очень грубый (v или 17 квалитет).

Ссылка на общие допуски должна содержать номер настоящего стандарта и буквенное обозначение класса точности по данному стандарту.

Варианты задания общих допусков по среднему классу точности:

1. Общие допуски по ГОСТ 30893.1–т;

2. ГОСТ 30893.1–т.

а – валы; б –отверстия;

в – элементы деталей, не относящиеся к отверстиям и валам

Рисунок 1.3 – Классификация конструктивных элементов деталей

Преимущества применения общих допусков:

- легче читаются чертежи;

- сокращается время работы конструктора;

- облегчается управление качеством, так как размеры с общими допускам контролируются только выборочно;

- упрощается работа служб снабжения и субподрядчиков по заключению договоров; так как видна обычная производственная точность.

При внедрении данного стандарта предприятию рекомендуется:

- определить путем измерений, какова для него производственная точность;

- контролировать выборочно размеры с общими допусками, чтобы убедиться, что производственная точность не отклоняется от первоначальной.

Выход размеров деталей за общий допуск не должен вести к их забракованию, если не нарушены функциональные требования к детали. Если для от дельных размеров необходимы меньшие или большие допуски, то соответствующие предельные отклонения необходимо указывать непосредственно у размера.

Таблица 1.4 – Общие допуски линейных и угловых размеров

по ГОСТ 30893.1–2002

Условное название классов точности |

Обозначение предельных отклонений |

Интервалы номинальных размеров (диаметров, длин или меньшая сторона угла), мм |

||||

До 6 |

Свыше 6 до 30 |

Свыше 30 до 120 |

Свыше 120 до 400 |

Свыше 400 до 1000 |

||

Точный (квалитет ≈ 12–й) f |

+t1, мм |

+0,1 |

+0,2 |

+0,3 |

+0,4 |

+0,6 |

–t1, мм |

–0,1 |

–0,2 |

–0,3 |

–0,4 |

–0,6 |

|

±t1/2, мм |

±0,05 |

±0,1 |

±0,15 |

±0,2 |

±0,3 |

|

Радиусов и фасок, мм |

±0,5 |

±1,0 |

– |

– |

– |

|

Углов в мин |

±1° |

±30' |

±20' |

±10' |

±5' |

|

Средний (квалитет ≈ 14–й) т |

+t2,мм |

+0,2 |

+0,4 |

+0,6 |

+1,0 |

+1,6 |

–t2,мм |

–0,2 |

–0,4 |

–0,6 |

–1,0 |

–1,6 |

|

±t2/2, мм |

±0,1 |

±0,2 |

±0,3 |

±0,5 |

±0,8 |

|

Радиусов и фасок, мм |

±0,5 |

±1,0 |

– |

– |

– |

|

Углов в мин |

±1° |

±30' |

±20' |

±10' |

±5' |

|

Грубый (квалитет

с |

+t3, мм |

+0,6 |

+1,0 |

+1,6 |

+2,4 |

+4,0 |

– t3, мм |

–0,6 |

–1,0 |

–1,6 |

–2,4 |

–4,0 |

|

±t3/2, мм |

±0.3 |

±0,5 |

±0,8 |

±1.2 |

±2,0 |

|

Радиусов и фасок, мм |

±1,0 |

±2,0 |

– |

– |

– |

|

Углов в мин |

±1°30' |

±1° |

±30' |

±15* |

±10' |

|

Очень грубый (квалитет ≈ 17–й) v |

+t4, мм |

+ 1,0 |

+2,0 |

+3,0 |

+5,0 |

+8,0 |

– t4, мм |

–1,0 |

–2,0 |

–3,0 |

–5,0 |

–8.0 |

|

± t4/2, мм |

±0,5 |

±1,0 |

±1,5 |

±2.5 |

±4,0 |

|

Радиусов и фасок, мм |

±1,0 |

±2,0 |

– |

– |

– |

|

Углов в мин |

±3° |

±2° |

±1° |

±30' |

±20' |

|

Примечания: 1. Для радиусов скругления и высот фасок номинальным размером от 0,5 до 3 мм установлены следующие предельные отклонения по классам: f и m – ±0,2; c и v – ±0,4. 2.Предельные отклонения угловых размеров заданы для номинальных длин меньшей стороны угла по следующим интервалам: до 10, свыше 10 до 50, свыше 50 до 120, свыше 120 до 400, свыше 400. |

||||||