Сернокислотное алкилирование изобутана олефинами

.pdf

меркаптанов позволяет повысить качество алкилата, а очистка от бутадиена понижает выход тяжелых фракций и расширяет сырьевую базу СКА за счет бутенсодержащих фракций пиролиза и каталитического дегидрирования бутана.

На большинстве действующих установок отношение изобутан : бутилены в реакторах равно 3-4 и лишь на некоторых оно составляет

6-7. Между тем на современных установках отношение изобутан : бутилены в отдельных секциях реактора внешнее составляет 30, а

внутреннее достигает 500-600. Недостаток изобутана в реакторе приводит к ухудшению качества алкилбензина и резкому увеличению расхода серной кислоты.

Частично показатели работы старых установок могут быть улучшены путем переобвязки имеющихся реакторов с целью перехода на последовательную подачу изобутана при параллельной подаче олефинов (один из вариантов переобвязки вертикальных реакторов показан на рис. 1 пунктирными линиями). [1, 5, 6]

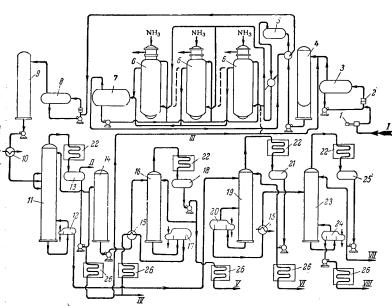

Рис. 1. Схема установки алкилирования с вертикальными реакторами:

21

Консорциум н е д р а |

Консорциума Н е д р а |

1 - сырьевой насос; 2 - щелочной смеситель; 3 - щелочной отстойник сырья; 4 - аккумулятор сырья реакторов; 5 - водяной отстойник;

6 - реакторы; 7 - кислотный отстойник; 8 - щелочной отстойник потока из реактора; 9 - аккумулятор потока из реактора; 10 -

пароподогреватель; 11 - изобутановая колонна; 12 - кипятильник иэобутановой колонны; 13 - емкость орошения изобутановой колонны; 14 -

аккумулятор рециркулирующего изобутана; 15 - теплообменник; 16 - пропановая колонна; 17 - кипятильник пропановой колонны; 18 -

емкость орошения пропановой колонны; 19 - бутановая колонна; 20 - кипятильник бутановой колонны; 21 - емкость орошения бутановой колонны; 22 - конденсаторы-холодильники; 23 - колонна вторичной перегонки; 24 - кипятильник колонны вторичной перегонки; 25 -

емкость, орошения колонны вторичной перегонки; 26 - холодильники. Линии: I - сырье; II - газ; IIIрециркулирующий изобутан; IV -

изобутан; V - пропан; VI - н-бутан; VII - легкий алкилат; VIII - тяжелый алкилат.

На одном из заводов после такой реконструкции установки были проведены длительные пробеги при последовательной и параллельной подачах изобутана в два или три реактора.

При параллельном питании реакторов изобутаном сырьем установки служила смесь бутан-бутиленовых фракций термического и каталитического крекинга с соотношением изобутан : олефины 1,2 : 1. Поступающее на установку сырье смешивали с рециркулирующим изобутаном в соотношении изобутан: олефины 3:1, затем смесь равными порциями подавали в реакторы.

Рециркулирующий изобутан был 50%-ной чистоты.

Условия реакции: температура 8-10°С, соотношение кислота: углеводороды 1:1.

При последовательном питании реакторов изобутаном сырье установки равными порциями поступало во все реакторы, а

рециркулирующий изобутан и кислота - в первый по ходу реактор. Соотношение изобутан: бутилены в зоне реакции, так же как и концентрация изобутана при смешении с изобутановым концентратом, были выше, чем при параллельном питании реакторов.

Продолжительность пребывания углеводородов и кислоты в зоне реакции при последовательном питании изобутаном была несколько меньше, чем при параллельном (по подсчетам в первом реакторе 12 мин, во втором 11 ив третьем 10 мин, а при параллельном - 18 мин).

Полученные данные показали, что при уменьшении продолжительности контакта в указанных пределах условия реакции не ухудшаются.

22

Консорциум н е д р а |

Консорциума Н е д р а |

Выход легкого алкилата (42-175 °С) повышается на 2-3%, а качество его (октановое число) не изменяется.

Благодаря улучшению условий алкилирования в зоне реакции (повышение концентрации изобутана и соотношения изобутан:

олефины) реакция протекает более полно - в продуктах реакции практически отсутствуют непрореагировавшие олефины.

Расход серной кислоты на 1 т алкилата при последовательном питании реакторов изобутаном значительно ниже - 130 кг/т при трех реакторах и 145-160 кг/т при двух реакторах. Таким образом, последовательное питание трех реакторов позволяет в течение одного года сэкономить 35%, или четырехмесячный расход, серной кислоты, а двух реакторов - 20%. или двухмесячный расход.

Таким образом, путём переобвязки вертикальных реакторов можно повысить соотношение изобутан : олефины и несколько улучшить показатели работы установок. Эффективность работы установок может быть дополнительно повышена путем замены аммиачного охлаждения охлаждением потоком из реактора.

Заключение Алкилбензин является одним из важнейших продуктов нефтепереработки. Так, в США, например, порядка 11% бензинов в настоящее

время производится алкилированием изобутана алкенами С3 - С5, в России - значительно меньше.

Увеличение выработки алкилбензина и улучшение его качества во многом зависят от совершенства технологического процесса алкилирования.

Некоторые бензиновые фракции не могут быть использованы непосредственно в качестве товарного бензина из-за малого содержания в них компонентов с высоким октановым числом. Добавление бензиновых фракций процесса сернокислотного алкилирования (90-92 пункта по моторному методу) к бензинам с низким октановым числом позволяет обеспечить требуемый фракционный состав и высокое качество конечного продукта. Применение в качестве компонентов товарных бензинов алкилата в сочетании с метилтретбутиловым эфиром позволяет значительно уменьшить содержание бензола, азота и серы и сократить выбросы в атмосферу токсичных веществ.

В связи с вышеизложенным, совершенствование и модернизация процесса сернокислотного алкилирования с точки зрения совершенствования технологии процесса, условий его проведения - несомненно актуальная проблема.

23

Консорциум н е д р а |

Консорциума Н е д р а |

Бензины термодеструктивного происхождения (в частности, бензины термического крекинга и замедленного коксования) содержат порядка 25-30 % непредельных углеводородов, вследствие этого, исследование возможности их использования в качестве олефинового источника сырья для процесса сернокислотного алкилирования является достаточно интересным.

Библиографический список

1. Дорогочинский А.З., Лютер A.B., Вольпова Е.Г. Сернокислотное алкилирование изопарафинов олефинами. М.: Химия, 1970 - 216 с.

2. Суханов В. П. Каталитические процессы в нефтепереработке.— 3-изд., перераб. и доп. — М.: Химия, 1979 г.— 344 с., ил

3. Магарил Р.З. Алкилирование изопарафинов олефинами. В кн.: Теоретические основы химических процессов переработки нефти. -

М.: Химия, 1976 - С.174-188.

4. Олбрайт Л.Ф. Механизм алкилирования изобутана низшими олефинами. -В кн.: Алкилирование. Исследования и промышленное оформление процесса. / Под ред. Олбрайта Л.Ф. и Голдсби А.Р. Пер. с англ. - М.: Химия, 1982.-С. 114-131.

5. Максименко Ю.М., Навалихин П.Г. Совершенствование процесса сернокислотного алкилирования // Нефтепереработка и нефтехимия. - М., ЦНИИТЭнефтехим, №2. - с. 28-29.

6. Навалихин П.Г., Сайфуллин II.Р., Теляшев Г.Г., Максименко Ю.М., Ларионов С.Л., Обухова С.А. Интенсификация и оптимизация процесса сернокислотного алкилирования. - Нефтепереработка и нефтехимия, М., ЦНИИТЭнефтехим, 1996, N 7-8, с. 30-32.

7.Справочник нефтехимика. В двух томах. Т. 2/Под ред. С. К. Огородникова. - Л.1 Химия, 1978. - 592 с., ил.

8.Технологический регламент установки 24-36 Куйбышевского нефтеперерабатывающего завода. г.Самара, Куйбышевский НПЗ

24

Консорциум н е д р а |

Консорциума Н е д р а |