Сернокислотное алкилирование изобутана олефинами

.pdfПути повышения технико-экономических показателей работы установок процесса сернокислотного алкилирования изобутана олефинами

Введение На крупных нефтеперерабатывающих заводах в технологической схеме переработки нефти имеется установка сернокислотного

алкилирования изобутана алкенами С3 – С5 для получения высокооктанового компонента автобензина – алкилата.

Известно, что бензины с каталитических крекингов и, в особенности, каталитических риформингов содержат до 70% ароматических углеводородов, которые не только ухудшают пусковые свойства бензинов, но и являются экологически вредными компонентами, поэтому во всем мире внесены изменения в стандарты на бензин по уменьшению содержания в них аренов. Алкилат, в основном состоящий из изооктана, наряду с полимер-бензином и изомеризатом является ценным компонентом бензинов, повышающим их качество по указанным показателям. Процесс сернокислотного алкилирования давно известен и хорошо освоен. Современные алкилирующие установки позволяют получать алкилат с минимальными затратами энергоресурсов и реагентов. На Куйбышевском НПЗ успешно работает модернизированная установка типа 24-36.

Процесс алкилирования изопарафинов олефинами предназначен для получения высокооктановых добавок к бензинам. Бензины – алкилаты, состоящие из разветвленных парафиновых углеводородов, главным образом, из изооктанов, удовлетворяют самым строгим современным требованиям, предъявляемым к бензинам новых поколении. Они имеют высокое октановое число (96 по исследовательскому методу)- не содержат бензола, не токсичны. имеют низкое давление насыщенных паров, следовательно. мало испаряются при хранении и транспортировке. практически не содержат серы. Поэтому понятно, что алкилирование в настоящее время является одним из направлений развития нефтепереработки, где за последние годы появилось наибольшее число новых технологий. Доля алкилатов в составе бензинов в мире составляет около 8%, в США она достигла 13% и в ближайшие годы может быть на уровне 20-25%, доля алкилата в товарных бензинах России в настоящее время менее 1%.

Повышение глубины переработки нефти приведет к увеличению ресурсов нефтезаводских газов, богатых олефинами. Вовлечение нефтезаводских олефинов в химическую переработку с целью дополнительного получения моторных топлив является актуальной задачей

2

Консорциум н е д р а |

Консорциума Н е д р а |

отечественной и мировой нефтепереработки. Поэтому структурная перестройка нефтеперерабатывающей промышленности России потребует резкого наращивания мощностей алкилирования.

1. Теоретические основы процесса

1.1 Сырье и продукты процесса

Сырьем сернокислотного алкилирования является бутан-бутиленовая фракция. Она состоит из углеводородов С4 на 80-85%,

остальное - примеси углеводородов С3 и С5; ее получают с АГФУ. Желательно, чтобы на каждый 1% бутилена приходилось 1,2% изобутана.

Пропан и бутан, содержащиеся в сырье, хотя и не вступают в реакцию, но оказывают влияние на процесс, так как занимают объем в реакционной зоне и снижают содержание изобутана. Для улучшения условий алкилирования из сырья необходимо как можно полнее удалять нормальные парафины, для чего на установках алкилирования имеются бутановая и пропановая ректификационные колонны.

Всырье не должно содержаться этилена и бутадиена, так как они при контакте с серной кислотой образуют этил- и бутилсульфаты и полимеры олефинов, которые, растворяясь в кислоте, разбавляют ее. Нежелательно присутствие в сырье воды, серо- и азоторганических соединений.

Втаблице 1 дана характеристика сырья по основным показателям качества [8]

Таблица 1

Показатели качества и |

Бутан- |

Бутан-бутиленовая |

|

Изобутановая |

|

||||||

нормы |

бути- |

фракция по ТУ |

|

|

фракция по ТУ |

|

|||||

|

леновая |

|

|

|

|

|

|

|

|

|

|

|

фракция |

|

|

|

|

|

|

|

|

|

|

|

СТП |

Высшая |

А |

|

Б |

Высшая |

|

А |

Б |

|

В |

1. Углеводородный |

|

|

|

|

|

|

|

|

|

|

|

состав, |

|

|

|

|

|

|

|

|

|

|

|

% масс: |

|

|

|

|

|

|

|

|

|

|

|

а) сумма |

- |

- |

- |

|

- |

- |

|

- |

- |

|

- |

углеводородов |

|

|

|

|

|

|

|

|

|

|

|

С1-С2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

Консорциум н е д р а |

Консорциума Н е д р а |

б) сумма |

4,5 |

0,5 |

|

3,0 |

|

5,0 |

|

- |

|

- |

|

- |

|

- |

|

|

углеводородов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С3, не более |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в) пропан, не более |

- |

- |

|

- |

|

- |

|

1,3 |

|

1,5 |

|

4,5 |

|

8,0 |

|

|

г) изобутан, не |

- |

- |

|

- |

|

- |

|

98,0 |

|

97,0 |

|

90,0 |

|

70,0 |

|

|

менее |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

д) сумма бутиленов |

- |

<40 |

|

<35 |

|

<25 |

|

>0,5 |

|

>0,5 |

|

>0,5 |

|

не |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

норм |

|

|

е) нормальный |

- |

- |

|

- |

|

- |

|

0,7 |

|

2,0 |

|

6,0 |

|

не |

|

|

бутан |

|

|

|

|

|

|

|

|

|

|

|

|

|

норм |

|

|

не более |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

продолжение таблицы 1 |

ж) сумма |

6,0 |

1,0 |

|

3,0 |

|

6,0 |

|

отс. |

|

отс. |

|

0,5 |

|

1,0 |

|

|

углеводородов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С5 и выше |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

з) дивинил |

- |

не |

|

не |

|

не |

|

- |

- |

|

- |

|

- |

|

|

|

|

|

норм |

|

норм |

|

норм |

|

|

|

|

|

|

|

|

|

|

2. Содержание H2S и |

0,02 |

0,015 |

|

0,02 |

|

0,02 |

|

0,005 |

0,005 |

|

0,005 |

|

0,01 |

|

|

|

меркап- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тановой серы, % масс., |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

не более |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. Содержание |

- |

отс. |

|

отс. |

|

отс. |

|

отс. |

|

отс. |

|

отс. |

|

отс. |

|

|

свободной |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

воды и щелочи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В случае присутствия последних сырье защелачивают и до контакта с серной кислотой удаляют из него воду. Это способствует снижению расхода серной кислоты. Большое значение имеют также содержание и состав олефинов в сырье. При алкилировании изобутана бутиленами в присутствии низших олефинов увеличивается расход кислоты и снижается октановое число алкилата. Высшие олефины склонны к образованию полимеров, что также снижает октановую характеристику алкилата.

4

Консорциум н е д р а |

Консорциума Н е д р а |

Бутадиен действует как разбавитель, то 1 кг его разбавляет 58 кг 98%-ной серной кислоты до 90%-ной концентрации. Поэтому

содержание бутадиена во фракции С4 не должно превышать нескольких долей процента.

При наличии в сырье меркаптанов и сероводорода увеличивается расход кислоты: 1 кг этих примесей разбавляет 65 кг 98%-ной кислоты до 90%-ной концентрации. Аналогично 1 кг воды, поступающей с углеводородами в реактор, разбавляет 11 кг кислоты в тех же

пределах концентрации.

Поэтому желательно удаление из сырья и таких примесей. Для снижения содержания сернистых соединений обычно проводят одно-

или двухступенчатую щелочную очистку сырья до реактора, а для освобождения от воды - отстой предварительно охлажденного до 10-12°С

сырья в специальных отстойниках и последовательную очистку его адсорбентами (например, алюмогелем) [1].

Алкилат является ценным компонентом высококачественных бензинов, так как состоит из парафиновых углеводородов изостроения,

отличающихся высокой детонационной стойкостью, хорошей приемистостью к ТЭС, незначительным различием значений октанового числа

(определяемого разными методами) и малым нагарообразованием. Применение алкилатов для этой цели делает алкилирование одним из важнейших процессов современной нефтепереработки. Их качество и выход зависят от состава олефинового сырья, условий процесса и типа

катализатора.

В таблице 2 приведены результаты алкилирования изобутана различными олефинами в следующих условиях [3]:

содержание изо-C4H10 в реакционной зоне – 40-80% (об.);

отношение изо-С4Н10 к олефинам 3-12 : 1;

температура в реакторе 2-15 °С;

объемная скорость подачи олефина 0,1- 0,6 ч-1;

содержание H2SO4 в эмульсии 40-60% (масс.).

Таблица 2

Показатели |

|

Олефины |

|

|

|

|

|

|

|

|

C3H6 |

C3H6(40%) |

C4H8 |

C5H10 |

|

|

5 |

|

|

Консорциум н е д р а |

Консорциума Н е д р а |

|

|

C4H8(60%) |

|

|

|

Выход алкилата. % (об.) |

178 |

174 |

172 |

160 |

|

на олефины |

|||||

|

|

|

|

||

Расход изобутана. % (об.) |

127 |

117 |

11 |

96 |

|

на олефины |

|||||

|

|

|

|

||

Октановое число алкилата |

|

|

|

|

|

|

|

|

|

|

|

по ИМ |

89-92 |

92-95 |

94-97 |

90-93 |

|

|

|

|

|

|

|

по ММ |

87-90 |

90-93 |

92-94 |

90-92 |

|

|

|

|

|

|

Зарубежные, а также отечественные данные показывают, что наилучшие результаты достигаются при алкилировании изобутана бутенами. Однако из-за недостатка сырья для процессов алкилирования приходится использовать пропилен и в некоторой степени амилены.

Анализ данных о процессе алкилирования сырья с различным содержанием пропилена показывает, что даже в случае использования сырья с

97% пропилена можно получить алкилат удовлетворительного качества (октановое число по ИМ 88,6). Однако это достигается изменением режима, особенно температуры и концентрации серной кислоты в эмульсии, а также значительным увеличением ее расхода. Кроме указанных выше продуктов имеется и отработанная кислота, которую используют для очистки других продуктов или регенерируют (в новых проектах - прямо на установках алкилирования).

1.2 Химические реакции, протекающие в процессе сернокислотного алкилирования изобутана олефинами

Процесс сернокислотного алкилирования состоит из следующих стадий: подготовки сырья, реакции алкилирования, нейтрализации и ректификации продуктов реакции.

Реакции алкилирования изопарафиновых углеводородов олефинами в общем виде описываются уравнением:

CnH2n+2+CmH2m → Cn+mH2[(n+m)+2]

6

Консорциум н е д р а |

Консорциума Н е д р а |

Из парафиновых углеводородов наиболее активно вступает в реакции алкилирования изобутан.

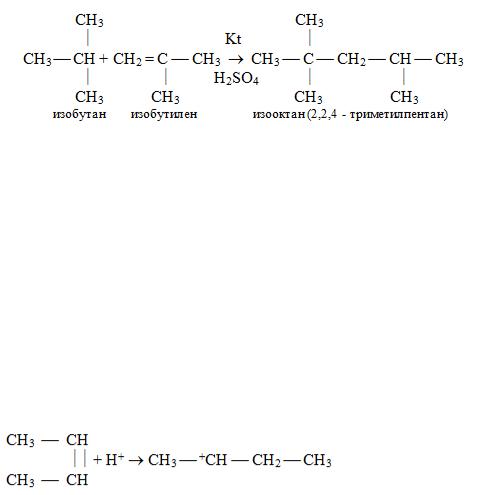

Реакция алкилирования изобутана изобутиленом может быть представлена в следующем виде [3, 7]:

Большинство исследователей считают, что для объяснения первичных реакций, протекающих при алкилировании, наиболее вероятным является предположение о цепном характере реакции алкилирования. Реакция инициируется взаимодействием небольших порций олефина с протоном кислоты. Возникающий ион реагирует с изопарафином и получается новый ион и парафин, образующийся из олефина (вторая стадия реакции). Третья стадия – присоединение нового иона ко второй молекуле олефина с образованием иона большего молекулярного веса.

В четвертой стадии происходит перегруппировка этого иона за счет миграции вдоль основной углеродной цепи атома водорода или метильной группы. Пятая (последняя) стадия взаимодействия этих ионов с изопарафином по третичной углеводородной связи с образованием конечных продуктов реакции и новых карбоний – ионов, способных продолжать цепь.

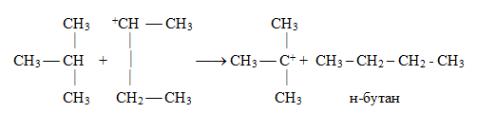

Для случая алкилирования изобутана бутеном – 2 механизм реакции по этой теории можно представить следующим образом:

Первая стадия:

Вторая стадия:

7

Консорциум н е д р а |

Консорциума Н е д р а |

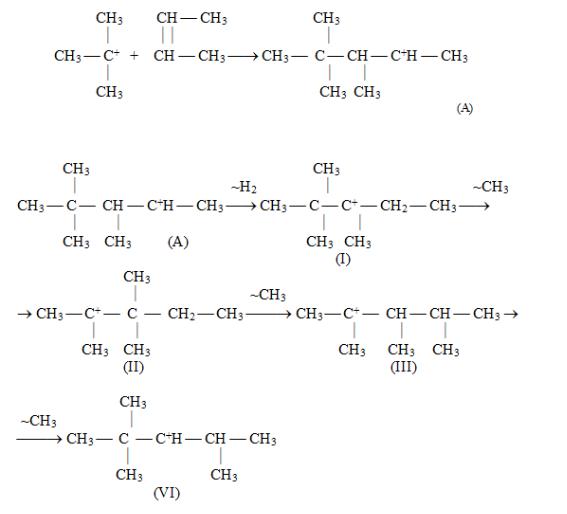

Третья стадия:

8

Консорциум н е д р а |

Консорциума Н е д р а |

Четвертая стадия *: Знак ~ указывает на миграцию группы СН3 или атома водорода.

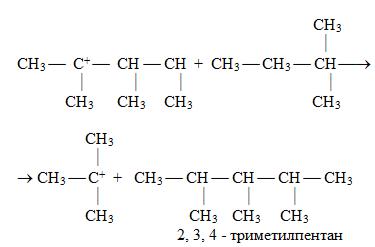

Пятая стадия:

9

Консорциум н е д р а |

Консорциума Н е д р а |

Сизобутаном в первую очередь реагируют третичные высокомолекулярные карбоний-ионы (I, II, IV), а затем вторичные.

1.3Термодинамика и кинетика реакций, протекающих в процессе сернокислотного алкилирования изобутана олефинами

Для кислотно-каталитического алкилирования изопарафинов ациклическими олефинами имеется ряд общих факторов, определяющих

выход и качество алкилатов:

-несмотря на то, что алкилирование н-бутана и изобутаиа термодинамически равновероятно, в реакции кислотно-каталитического алкилирования вступают только изопарафины, имеющие третичный атом углерода;

-лишь сильные кислоты обеспечивают переход гидрид-иона, причем скорость таких переходов снижается с уменьшением концентрации кислоты;

-олефиновые углеводороды хорошо и быстро растворяются в кислотах, что способствует протеканию побочных реакций,

ухудшающих качество алкилатов, поэтому первоначальное содержание олефинов в реакционной среде должно быть минимальным;

10

Консорциум н е д р а |

Консорциума Н е д р а |

- плохая растворимость парафинов в кислотах требует высокой степени диспергирования реакционной массы с целью создания максимально большей границы раздела кислотной и углеводородной фаз, на которой и протекают реакции перехода гидрид-ионов,

лимитирующие скорость образования целевых продуктов алкилирования;

- селективность реакций алкилирования изопарафинов тем выше, чем ниже температура реакционной смеси.

Реакции алкилирования изопарафинов олефинами протекают с выделением значительного количества теплоты, необходимость отвода которой следует учитывать при проектировании реакторных устройств. Установленные экспериментально значения тепловых эффектов реакций алкилирования изобутана различным олефиновым сырьем представлены в таблице 1.

Расчетным путем тепловой эффект реакции для любого состава олефинового сырья определяют по уравнению [7]:

∆ = 1∆1 + 2∆2 + + ∆

где ∆ - общий тепловой эффект реакции алкилирования изобутана смесью олефинов; ∆1 (∆2, ∆ - частные тепловые эффекты реакций алкилирования изобутана индивидуальными олефинами смеси; 1, 2, - массовые концентрации индивидуальных олефинов в сырье, % от их суммы.

Частные тепловые эффекты рассчитывают по уравнению:

∆ |

= ∆′ |

|

+ ∆′′ |

|

+ ∆′′′ |

|

|

|

100 |

||||

1 |

1 100 |

1 100 |

1 |

|||

Таблица 2

Экспериментальные значения тепловых эффектов (∆) реакций алкилирования изобутана олефинами

Олефины |

Мольное соотноше- |

Тепловой |

эффект |

|

ние изобутан/олефин |

реакции, |

кДж/моль |

|

|

олефина |

|

Изобутилен |

3:1* |

67 |

|

|

|

|

|

Диизобутилен |

2:1* |

57 |

|

|

|

|

|

|

|

11 |

|

Консорциум н е д р а |

Консорциума Н е д р а |