процесса гидроочистки бензиновых фракций

.pdfКонсорциум н е д р а

процесса гидроочистки бензиновых фракций

1. Назначение и химические основы процесса

1.1.Назначение, сырье и продукты процесса

Всвязи со значительным увеличением доли сернистых и высокосернистых нефтей в общем количестве перерабатываемой нефти и непрерывным ростом потребления малосернистых дизельных топлив, авиационных керосинов и высокооктанового автомобильного бензина широкое развитие получил процесс гидроочистки этих продуктов. Удаление сернистых соединений из дистиллятов способствует значительному увеличению моторесурсов двигателей, снижению или полному устранению коррозии аппаратуры при переработке и транспортировании гидроочищенных нефтяных фракций, улучшению цвета и запаха проду ктов, а также увеличению их стабильности к смолообразованию при хранении. Кроме того, применение малосернистых топлив предотвращает загрязнение воздуха.

Гидроочистка бензиновых фракций относится к процессам гидрооблагораживания, целью которых является улучшение качества сырья. Бензиновые фракции подвергают гидроочистке с целью удаления гетероорганических соединений серы, азота, кислорода, мышьяка, галогенов, металлов и гидрирования непредельных углеводородов, тем самым улучшения их эксплуатационных характеристик. В частности, гидроочистка позволяет уменьшить коррозионную агрессивность топлив и их склонность к образованию осадков, уменьшить количество токсичных газовых выбросов в окружающую среду. Глубокую гидроочистку бензиновых фракций проводят для защиты платиновых катализаторов риформинга от отравления неуглеводородными соединениями.

Прямогонные бензиновые |

фракции в основном перерабатывают |

с целью их подготовки для |

каталитического риформинга. В |

ряде случаев на установках гидроочистки, |

предназначенных для этой цели, |

очистке подвергают не только прямогонные фракции, но и смеси их с фракци ями вторичных процессов. В некоторых случаях возникает необходимость гидроочистки бензинов вторичного происхождения. В этом случае, как показали исследования Н. Б. Аспель и др., гидроочистке лучше подвергать такие фракции не в чистом виде, а в смеси с получаемым гидрогенизатом (в соотношении 1:1).

Консорциума Н е д р а

Консорциум н е д р а

Вбензинах термического крекинга и коксования после селективной гидроочистки содержится до 0,15% (масс.) серы, а октановое число против первоначального снижается на 5 -10 пунктов. При гидроочистке бензинов каталитического крекинга также значительно снижается октановое число, поэтому их не следует подвергать гидроочистке. Значительно лучше подвергать ей сырье каталитического крекинга. При очистке бензинов пиролиза проводят их селективное гидрирование, удаляя ацетилен и диолефины и сохраняя моноолефины. Бензин пиролиза, из которого извлечена ароматика, должен пройти полное гидрирование ди - и моноолефинов, не затрагивая ароматических углеводородов.

После глубокого гидрирования бензинов, получаемых вторичными процессами, целесообразно подвергать их каталитическому риформингу с получением компонента бензина с октановым числом 82 -85 (по ММ) и 92-95 (по ИМ) без ТЭС при выходе продукта до 80 % (масс.).

Сырьем процесса гидроочистки являются бензиновые фракции, содержащие серу, азот и непредельные углеводороды. Содержание гетероатомных углеводородов в сырье колеблется весьма значительно в зависимости от фракционного и химического состава дистиллятов. По мере утяжеления сырья увеличивается не только общее содержание, но и доля наиболее термостабильных в отношении гидрогенолиза гетероорганических соединений.

Вто же время требования к содержанию гетеропримесей в гидрогенизатах снижаются по мере утяжеления сырья. Так, допустимое содержание серы в гидроочищенном бензине (продукции установок гидроочистки бензиновых фракций) – сырье установок каталитического риформинга – составляет 1 млн-1.

1.2.Химические реакции, протекающие в процессе гидроочистки

Гидрогенолиз гетероорганических соединений в процессах гидрооблагораживания происходит в результате разрыва связей C–S, C–N, C–O и насыщения водородом образующихся гетероатомов и двойной связи у углеводородной части молекул нефтяного сырья. При этом сера, азот и кислород выделяются в виде соответственно H2S, NH3 и H2O. Содержащиеся в сырье непредельные гидрируются до предельных парафиновых углеводородов. В зависимости от условий процессов возможны частичное гидрирование и гидрокрекинг полициклических ароматических и смолисто-

2

Консорциума Н е д р а

Консорциум н е д р а

асфальтеновых углеводородов. Металлоорганические соединения сырья разрушаются, и выделяющиеся металлы отлагаются на катализаторе.

Основными реакциями при гидроочистке являются:

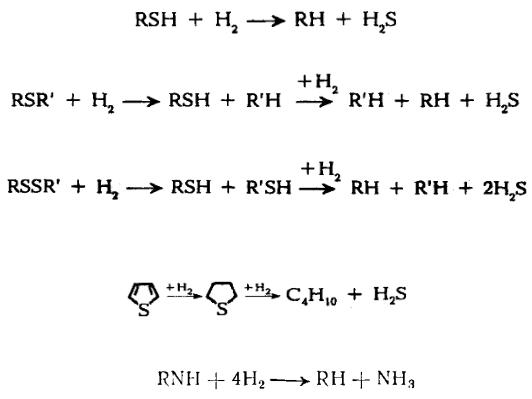

1) гидрогенолиз сероорганических соединений (меркаптанов, сульфидов, дисульфидов, тиофенов). Меркаптаны гидрируются до сероводорода и соответствующего углеводорода:

Сульфиды гидрируются через образование меркаптанов:

Дисульфиды гидрируются аналогично:

Циклические сульфиды, например тиофан и тиофен, гидрируются с образованием соответствующих алифатических углеводородов:

2) гидрогенолиз азоторганических соединений:

Азот в нефтяном сырье находится преимущественно в гетероциклах в виде производных пиррола и пиридина. Гидрирование их протекает в общем аналогично гидрированию сульфидов:

3

Консорциума Н е д р а

Консорциум н е д р а

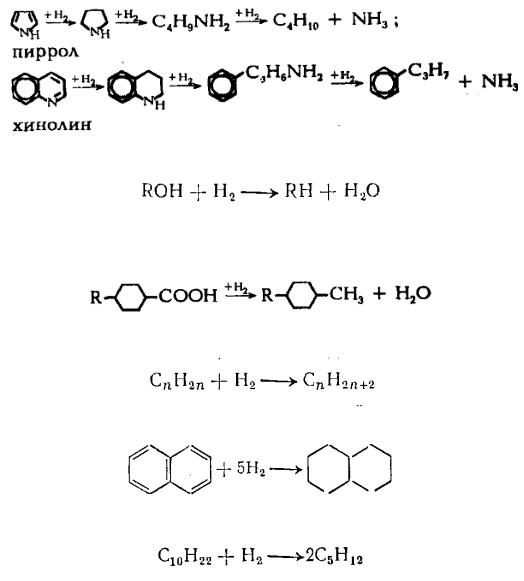

3) удаление кислородсодержащих соединений:

Кислород в топливных фракциях может быть представлен соединениями типа спиртов, эфиров, фенолов и нафтеновых кислот. При гидрировании кислородных соединений образуются соответствующие углеводороды и вода:

4)гидрирование ненасыщенных соединений:

5)гидрирование ароматических связей:

6)гидрокрекинг:

4

Консорциума Н е д р а

Консорциум н е д р а

1.3. Термодинамика и кинетика реакций, протекающих в процессе гидроочистки

Реакции гидрогенолиза гетероатомных углеводородов экзотермичны и протекают либо без изменения объема или в случае гидрогенолиза непредельных гетероорганических соединений (как, например, производных тиофена) – с уменьшением объема и более высоким экзотермическим эффектом. Следовательно, реакции гидрогенолиза всех без исключения гетероорганических соединений являются термодинамически низкотемпературными. Давление либо не оказывает влияния на равновесие газофазных реакций, либо благоприятствует образованию продуктов гидрогенолиза.

Из экспериментальных данных следует, что с повышением температуры константы равновесия реакций гидрогенолиза уменьшаются, особенно сильно для тиофена и его производных. Тем не менее, в интервале температур, представляющем практический интерес, равновесие реакций практически нацело смещено вправо для всех гетероорганических соединений, за исключением тиофенов, для которых термодинамические ограничения все же ощутимы и их гидрирование следует проводить при пониженных температурах на высокоактивных катализаторах. Требуемая применительно к современным процессам каталитического риформинга глубина очистки от серы до остаточного ее содержания в гидрогенизате 1·10-6 для прямогонных бензинов с исходным содержанием серы (200-1000) млн-1 составит 99,8%. Таким образом, для обеспечения таковой глубины гидрогенолиза требуется проведение процесса при температурах ниже 350 °С.

На кинетику реакций гидрогенолиза сильное влияние оказывают тип и строение гетероорганических соединений. Скорость гидрогенолиза в общем возрастает в ряду тиофены<тиофаны< сульфиды<дисульфиды<меркаптаны. С увеличением числа ароматических и циклопарафиновых колец в молекуле сероорганического соединения его реакционная способность относительно гидрогенолиза падает. Так, относительная скорость гидрогенолиза при идентичных условиях для тиофена, бензтиофена и дибензтиофена составляет соответственно 2,9; 2,8 и 1,0.

При одинаковом строении реакционная способность относительно гидрогенолиза понижается в ряду гетероорганических соединений: сероорганические < кислородоорганические < азоторганические.

Среди азотсодержащих углеводородов циклические соединения подвергаются гидрогенолизу значительно труднее, чем содержащие азот в аминогруппах.

5

Консорциума Н е д р а

Консорциум н е д р а

Скорости реакций обессеривания нефтяных фракций удовлетворительно описываются формальным кинетическим уравнением типа

где

n |

|

P |

1 |

|

|

S |

|

и

Pn2 H2

W = KP |

n |

P |

n |

, |

|

1 |

2 |

||||

|

|

|

|||

S |

H |

|

|||

|

|

|

2 |

|

|

– парциальные давления сернистых соединений и водорода.

При гидрогенолизе индивидуальных сероорганических соединений и обессеривании узких нефтяных фракций порядок гидрообессеривания по сере обычно составляет n1=1. При гидрообессеривании сырья широкого реакционного состава вследствие содержания в нем сернистых соединений, сильно различающихся по реакционной способности, кинетический порядок по сере может изменяться от 1 до 2 и более.

Порядок реакций гидрообессеривания по водороду (n2) может быть также различным в зависимости от свойств

сырья и условий процесса. По мере роста парциального давления водорода

(

PH2

) в газофазных процессах

гидрооблагораживания n2 может изменяться от 1 до 0 в интервале

PH2

от 0,1 до 3,5 МПа (то есть в зависимости от

степени насыщения водородом поверхности катализатора). В жидкофазных процессах, в которых лимитирующей гидрообессеривание стадией является транспортирование водорода через пленку жидкости к поверхности катализатора, гидрогенолиз протекает по первому порядку по водороду вплоть до давлений ≈ 10 МПа.

Кинетическими исследованиями установлено, что кажущаяся энергия активации гидрообессеривания нефтяного сырья на алюмокобальтмолибденовом катализаторе в интервале температур 340–425°С составляет 46–88 кДж/моль (1121 ккал/моль).

6

Консорциума Н е д р а

Консорциум н е д р а

2.Параметры процесса гидроочистки бензиновых фракций и их влияние на показатели процесса

Косновным параметрам процесса относятся температура, объемная скорость подачи сырья, давление, количество циркулирующего водородсодержащего газа и содержание в нем водорода.

Температура. С повышением температуры жесткость процесса возрастает, что приводит к снижению содержания серы, азота, кислорода и металлов в продуктах гидрогенизации. По мере повышения температуры расход водорода увеличивается, а затем может несколько снизиться, так как могут начаться реакции дегид - рирования. Однако до этого момента расход водорода возрастает весьма быстро при увеличении температуры. Поэтому рекомендуется поддерживать температуру процесса возможно более низкой, если это не отражается на качестве получаемых продуктов. При этом надо стремиться еще и к тому, чтобы свести к минимуму ско - рость отравления катализатора.

Глубина обессеривания оценивается отношением количества удаленной серы к количеству «сходной. Для каждого вида сырья имеется свой максимум температуры, после которого увеличива ется скорость реакций разложения и насыщения непредельных углеводородов по сравнению со скоростью реакции гидрирования се - росодержащих соединений в связи, с чем рост глубины обессеривания замедляется, возрастает выход газа, легких продуктов и кокса. Температура влияет и на скорость диффузии, особенно в смешаннофазных системах.

Сростом температуры уменьшается объем жидкой фазы, что веде т к увеличению скорости диффузии.

Для каждого вида сырья и типа катализатора следует экспе риментально подбирать оптимальный интервал температур. Для бензиновой фракции температуры начала цикла – 330-350ºС, а конца цикла – 370-380ºС.

Объемная скорость подачи сырья. Для всех видов сырья глубина обессеривания возрастает с понижением объемной скорости подачи сырья. Однако вместе с тем снижается и количество пропус каемого через реактор сырья, а, следовательно, и производительность установки. В случае гидроочистки равноценного по фракционному составу сырья объемную скорость следует снижать при повышенном содержании в нем серы или при переходе на сырье, полученное во вторичных процессах, и наоборот.

7

Консорциума Н е д р а

Консорциум н е д р а

Оптимальная объемная скорость для каждого вида сырья определяется экспериментально, при этом необходимо учитывать и другие факторы: тип и состояние катализатора, температуру, парци альное давление водорода, которые также влияют на глубину обессеривания.

Для достижения требуемого качества топлива при высоких объе мных скоростях необходимо ужесточать режим, т. е. применять более высокие температуру и парциальное давление. Ужесто чение режима в значительно большей мере ухудшает экономические показатели, чем некоторое увеличение реакционного объема. Поэтому рекомендуются следующие оптимальные объемные скорости подачи сырья прямогонных бензиновых фракций 2,5–8 ч-1.

Давление. Его влияние следует рассматривать комплексно – учитывать общее давление в системе и парциальное давление водорода в циркулирующем газе. С повышением парциального давления водорода увеличивается скорость гидрирования и достигается более полное удаление серы, азота, кислорода и металлов, а также насыщение непредельных углеводородов; на катализаторах, вызывающих деструкцию (гидрокрекинг), снижается содержание ароматических углеводородов и асфальтенов и уменьшается закоксованность катализаторов, что увеличивает срок их службы. Целесообразно также поддерживать содержание водорода в циркулирующем газе на максимально возможном уровне.

Оптимальное давление при переработке различного сырья (на одном и том же катализаторе) определяют, исходя из следующих положений: гидрообессеривание при 3,5 МПа менее эффективно, чем при 5 —7 МПа; однако дальнейшее повышение давления не оказывает влияния на этот процесс; следует оценивать ресурсы водорода, которые складываются из количества водородсодержащего газа, получаемого на установках каталитического риформинга и на установках дегидрировани я (сырье для синтетического каучука), а также ресурсы водорода, получаемого на специальных установках.

Процесс гидроочистки лучше вести при повышенном парциальном давлении водорода – в циркулирующем газе должно быть 75–90% (об.) Н2 (не менее 60% об.). С повышением парциального давления водорода увеличивается скорость гидрирования серосодержащих соединений. В то же время сероочистка протекает

8

Консорциума Н е д р а

Консорциум н е д р а

достаточно глубоко при парциальном давлении 1–2 МПа. Однако достаточная степень обессеривания (94–95%) достигается при 4 МПа.

Дальнейшее повышение давления влияет на процесс незначительно. Поэтому на промышленных установках гидроочистки общее давление поддерживают в пределах от 3 до 5 МПа. Надо иметь в виду, что чем выше давление, тем меньше кокса отлагается на катализаторе. Однако с повышением давления даже до 20 МПа образование кокса, хотя в целом и уменьшается, но не предупреждает быстрого отложения кокса в начальном периоде процесса. Поэтому экономичнее периодически регенерировать катализатор, чем использовать тяжелое и дорогостоящее оборудование для поддержания в системе давления 20 МПа.

Отношение водород: углеводородное сырье. Суммарное влияние парциального давления водорода слагается из влияний общего давления, концентрации водорода в циркулир ующем газе и отношения водород: углеводородное сырье. Хотя все положительные результаты достигаются за счет увеличенного расхода водорода, целесообразно поддерживать и общее давление и содержание водорода в циркулирующем газе на максимально возможном уровне, насколько это допускается рес урсами свежего водородсодержащего газа и экономическими соображениями. Вместе с тем надо иметь в виду, что увеличение давления до уровня, превышающего давление начала конденсации при неизменной температуре реакции способствует образованию жидкой фазы. Скорость же диффузии водорода через жидкие углеводороды мала, активные центры катализатора в заполненных жидкостью порах практически не участвуют в реакции. Следовательно, в реакторе должны быть созданы условия для уменьшения толщины жидкостной пленки.

При неизменных температуре, объемной скорости подачи сырья и общем давлении соотношение циркулирующего водородсодержащего газа и сырья влияет на долю испаряющегося сырья, парци альное давление водорода и продолжительность контакта с катализатором.

Приемлемая степень обессеривания (выше 94% масс.) обеспечивается для разного сырья в довольно широких пределах – при мольном отношении водород:сырье (Н:С) от 5:1 до 15:1. В промышленной практике объемное отношение Н:С (кратность циркуляции) выражается отношением объема водорода при нормаль ных

9

Консорциума Н е д р а

Консорциум н е д р а

условиях к объему сырья. С точки зрения экономичности процесса заданное отношение целесообразно поддерживать циркуляцией водородсодержащего газа. В этом случае большое значение приобретает концентрация водорода в циркулирующем газе. Таким образом, чем ниже концентрация водорода в циркулирующем газе, тем больше его нужно подавать на 1 м3 сырья для обеспечения заданного отношения Н:С. Увеличение отношения циркулирующий газ:сырье в значительной степени определяет энергетические затраты. Кроме того, с понижением концентрации водорода в циркулирующем газе несколько уменьшается безрегенерационный цикл работы катализатора.

Если по условиям эксплуатации нельзя повысить концентрацию водорода в циркулирующем газе на входе в реактор до оптимального значения, то следует повышать общее давление в системе (и, как следствие, парциальное давление водорода). При снижении давления равновесие сдвигается в сторону образования пар ов, при повышении же давления – в сторону образования жидкости. Учитывая, что наиболее интенсивно процесс гидроочистки идет в паровой фазе, при снижении кратности циркуляции также целесо образно снижать общее давление в системе.

10

Консорциума Н е д р а