основы процесса изомеризации

.pdf5. Теоретические основы процесса изомеризации

Процесс предназначен для повышения октанового числа пентан – гексановых бензиновых фракций, выкипающих до 70 оС. Путем изомеризации низкокипящих бензиновых фракций октановое число их может быть увеличено на 15 – 20 пунктов за счёт изомеризации содержищихся в них н-

пентана и н-гексана.

Важнейшее потребительское свойство изомеризатов в отличие от риформатов — минимальная разница между октановыми числами по исследовательскому и моторному методам, обеспечивающая высокое значение ДОЧ — 91 пункт (2—3 пункта). В связи с этим высокооктановый изомеризат можно считать наиболее подходящим компонентом для смешения с риформатом по следующим важным причинам:

—для увеличения октановых характеристик легкой части бензина (фр. н.к. - 70 "С);

—для уменьшения в товарном бензине разницы между ИОЧ и МОЧ и повышения октанового индекса;

—для снижения общего содержания ароматических углеводородов, в том числе и бензола;

—для выравнивания значений октановых чисел бензина по всей массе испаряемого топлива.

Изомеризат легкой бензиновой фракции С5—С6 характеризуется низким содержанием ароматических и олефиновых углеводородов при октановой характеристике от 75 до 90 пунктов по исследовательскому методу в зависимости от качества перерабатываемой фракции, типа изомеризации и схемы процесса.

Следует подчеркнуть приоритетность и экономическую целесообразность сочетания процессов изомеризации и риформинга для обеспечения современных и перспективных требований к автобензинам. Если процесс риформинга выводит из общего бензинового фонда тяжелые низкооктановые бензины и бензины термических процессов и превращает их в ароматизированные высокооктановые компоненты, то процесс изомеризации извлекает из состава бензинового фонда низкооктановые легкие прямогонные и вторичные компоненты и дает взамен высокооктановые компоненты — изомеры, не содержащие бензол и другие ароматические углеводороды.

Сам процесс изомеризации отличается рядом положительных технологических и экологических особенностей: малозатратностью; 100%-м выходом продукта; низким потреблением водорода.

Получаемый же продукт — изомеризат — ценнейший компонент товарного автобензина, так как не содержит бензола, ароматических углеводородов, сернистых соединений, олефиновых углеводородов, имеет высокие ИОЧ и МОЧ.

Различают высокотемпературную, средиетем пературную и низкотемпературную изомеризацию. Наибольшее распространение в настоящее время получили процессы низкотемпературной и среднетемпературной изомеризации.

Процесс проводят при температуре 100 – 420 оС, давление 3 – 3,5 МПа, объёмной скорости 1 – 1,5 ч-1, и кратности циркуляции ВСГ 300 – 500 нм3/м2 (мольное соотношение Н2 : сырье 2:1 – 3 : 1)

5.1 Катализаторы процесса

Современные промышленные катализаторы изомеризации парафиновых углеводородов являются каталитическими бифункциональными системами металл – носитель.

В качестве металлического компонента катализатора используется платина или палладий, в качестве носителя – фторированный или хлорированный оксид алюминия, аморфные или кристаллические алюмосиликаты.

Консорциум н е д р а |

Консорциума Н е д р а |

Макет космического корабля «Восток-1» в павильоне «Космос» на ВДНХ. За ним — цитата К. Э. Циолковского:

«Сначала неизбежно идут: мысль, фантазия, сказка. За ними шествует научный расчёт. И уже в конце концов исполнение венчает мысль»

Алюмоплатиновые катализаторы, промотированные фтором, обычно содержат 0,4 – 0,6% Pt и позволяют вести процесс изомеризации при 360 – 420 оС. Они являются высокотемпературными. Сюда относятся катализаторы ИП–62, ИП–82. Как показывают исследования, увеличение содержания платины в катализаторе на основе оксида алюминия, промотированного фтором, с 0,1 до 0,6% приводит к некоторому снижению изомеризующей активности катализатора

Влияние содержания Pt на активность катализатора.

Сырье – н-пентан, давление 0,5 – МПа, температура – 400 оС, режим импульсный

Массовая доля Pt, |

Содержание в изомеризате, % |

|

% |

С1 – С4 |

изопентан |

0,1 |

0,0 |

11,6 |

0,3 |

0,0 |

10,1 |

0,6 |

0,0 |

8,1 |

Однако данные по стабильности указывают на необходимость сохранять массовую долю платины в катализаторе не менее 0,6%.

Метал – цеолитные катализаторы применяются при температурах 230 – 380 оС и называются среднетемпературными. В качестве носителей среднетемпературных катализаторов применяются цеолиты содержащие РЗЭ.

При синтезе катализаторов на основе цеолитов металл обычно вводят методом ионного обмена.

Алюмоплатиновые катализаторы, промотированные хлором, применяемой при температурах 100 – 200 оС, такие катализаторы называют низкотемпературными. Они содержат 0,4 – 0,6% Pt и до 9% хлора. Хлор в катализатор вводят непосредственно в реакторах установки перед началом работы путем обработки его в газовой фазе четыреххлористым углеродом при 240 - 260 оС. Для поддержания постоянной концентрации хлора в катализаторе в процессе работы непрерывно в систему добавляют НCl.

Таблица 2

Характеристика отечественных катализаторов изомеризации

Показатели |

Высокотемпера- |

Среднетемпера- |

Низкотемперату- |

|

|

|

турные |

|

турные |

рные |

|

|

(ИП – 62, |

ИП – |

(ИПМ – 82, ИПМ – |

(НИП – 74, СЧ – 2) |

|

|

82) |

|

02) |

|

|

Соста, % масс. |

|

|

|

|

|

Платина |

0,4 – 0,6 |

|

0,4 |

0,4 – 0,6 |

|

Фтор |

3 – 4 |

|

– |

– |

|

Хлор |

|

|

– |

7 – 9 |

|

Носитель |

Al2O3 |

|

цеолит |

Al2O3 |

|

Условия оценки |

|

|

|

|

|

Консорциум н е д р а |

|

|

|

|

Консорциума Н е д р а |

активирования |

|

|

|

|

Давление МПа |

3,5 |

2,0 |

3,0 |

|

Температура оС |

360 |

260 |

140 |

|

Глубина изомеризации |

|

|

|

|

н-С6Н14 |

|

|

|

|

“за проход” |

70 |

73 |

87 |

|

Массовая доля |

2,2 – |

|

|

|

ДМБ в сумме гексанов |

|

|

|

|

|

|

9,1 |

14,6 |

25,2 |

Температура эксплуатации |

|

|

|

|

|

|

360 - 420 |

200 - 360 |

100 - 200 |

В последнее время в качестве катализаторов изомеризации изучается полиметаллической системы – фториды металлов V и VI групп периодической системы элементов (сурьма, ниобий, тантал и др.) промотированные НF. На этих катализаторах реакция изомеризации протекает при 20 – 50 оС, но они не получили пока промышленного применения.

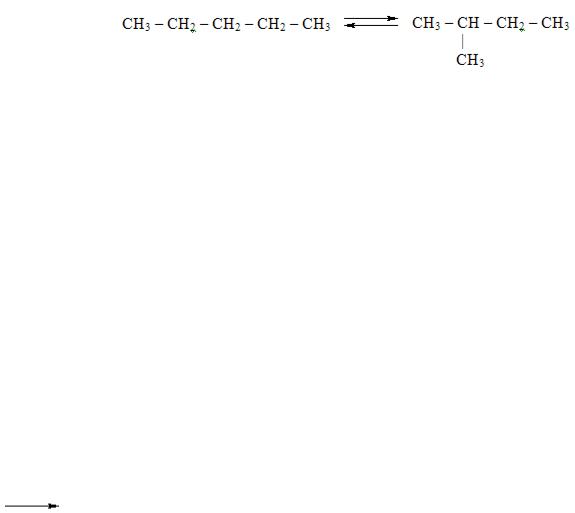

5.2 Химические основы процесса

Реакции изомеризации парафиновых углеводородов являются равновесными (обратимыми), протекают без изменения объема, поэтому термодинамическое равновесие зависит только от температуры. При понижении температуры равновесие смещается в сторону образования изопарафинов. Чем ниже температура процесса тем больше сильноразветвленных изопарафинов содержится в равновесной смеси.

Таблица 3

Состав равновесных смесей парафинов С4 – С6% мольный

|

Углеводороды |

|

25 оС |

127 оС |

327 оС |

|

|

|

н-С4Н10 |

28 |

44 |

60 |

|

|

С4 |

|

|

|

|

|

|

|

и- С4Н10 |

72 |

56 |

40 |

|

|

|

н-пентан |

3,0 |

11,0 |

24,0 |

|

|

С5 |

2-метилбутан |

44,0 |

65,0 |

67,0 |

|

|

|

2,2-диметилбутан |

53,0 |

24,0 |

9,0 |

|

|

|

Н- С6Н14 |

1,3 |

6,1 |

19 |

|

|

|

2-метилпентан |

7,1 |

16,0 |

27 |

|

Консорциум н е д р а |

|

|

|

|

Консорциума Н е д р а |

|

С6 |

3-метилпентан |

2,5 |

7,5 |

15 |

|

2,2-диметилбутан |

84,0 |

61,0 |

29 |

|

2,3-диметилбутан |

5,4 |

9,2 |

10,4 |

На бифункциональных катализаторах реакции изомеризации протекают с участием кислотных и металлических активных центров её вид может быть представлен следующим образом:

Реакция изомеризации имеет последовательный характер. Изомеры с двумя и более метильными группами образуется из н. алканов через стадию образования изоалканов с меньшим числом метильных групп.

Н. алканы  моноалкилзамещенные

моноалкилзамещенные  диалкилзамещенные изомеры

диалкилзамещенные изомеры  триалкилзамещенные изомеры.

триалкилзамещенные изомеры.

Скорость изомеризации н. парафинов возрастает с увеличением их молекулярной массы. Так, при 340 оС на сульфиде вольфрама относительные скорости изомеризации углеводородов равны:

н. пентан – 1

н. гексан – 2,1

н. гептан – 3,1

н. октан – 4,0

Отсюда следует, что изомеризацию н. алканов целесообразно проводить раздельно при оптимальных для каждого углеводорода условиях (более жестких для низкокипящих углеводородов или бензиновых фракций).

Тепловой эффект реакции изомеризации невелик от 2 до 20 кдж/моль и мало меняется с изменением температуры.

Реакции изомеризации сопровождаются побочными реакциями гидрокрекинга, диспропорционирования, коксообразования.

Реакции гидрокрекинга:

н. С6Н14 + Н2  2 С3Н8

2 С3Н8

н. С6Н14 + Н2 С2Н6 + С4Н10 |

|

Консорциум н е д р а |

Консорциума Н е д р а |

Основным направлением реакций гидрокрекинга является превращение н. гексана в пропан и бутан. Реакция с образованием метана практически не имеет места

Реакция диспропорционирования протекает с образованием парафиновых углеводородов с более низкой и высокой молекулярной массой:

С6Н14  С5Н12 + С7Н16

С5Н12 + С7Н16

Углеводороды с молекулярной массой выше исходного подвергаются далее гидрокрекингу. Интенсивность протекания указанных побочных реакций зависит от парциального давления водорода. В случае осуществления процесса на алюмоплатиновых катализаторах, промотированных фтором и хлором, и на металлцеолитных катализаторах скорости реакций гидрокрекинга и диспропорционирования имеют максимальное значение в отсутствии Н2 до некоторого предела и увеличиваются при дальнейшем его повышении. Увеличение парциальных давлений Н2 способствует снижению степени дезактивации катализаторов изомеризации образующимися коксовыми отложениями.

5.3 Основные параметры и их влияние на процесс

Основными параметрами процесса изомеризации являются температура, объёмная скорость и парциальное давление водорода.

С увеличением температуры скорость реакции изомеризации сначала возрастает до ограничиваемого равновесием предела, а затем начинают преобладать реакции гидрокрекинга, что приводит к повышению расхода водорода и снижению выхода изомеризата.

Хотя давление не оказывает влияния на равновесие реакции изомеризации «-парафинов, оно существенно влияет на кинетику целевых и побочных реакций процесса. Данные о влиянии давления на изомеризацию н-гексана при мольном соотношении Н2: C6H14 — 4 : 1 и постоянном времени контакта приведены ниже:

Давление, МПа |

0,63 |

2,2 |

2,2 |

4,9 |

Температура, °С |

316 |

316 |

344 |

345 |

Степень превращения, % (мол.) |

60,7 |

32,0 |

65,6 |

33,5 |

Выход изогексанов, % (мол.) |

49,8 |

31,3 |

59,2 |

31,0 |

Селективность |

0,82 |

0,98 |

0,90 |

0,93 |

Повышение давления при прочих идентичных условиях снижает глубину, но повышает селективность изомеризации. Увеличение парциального давления водорода снижает скорость дезактивации катализатора в результате торможения коксообразования. Однако повышение давления свыше 4 МПа нецелесообразно, так как при этом коксообразование практически не меняется.

Консорциум н е д р а |

Консорциума Н е д р а |

При постоянной степени превращения объемная скорость подачи сырья и температура оказывают антибатное влияние на скорость изомеризации. Для увеличения объемной скорости вдвое требуется повышение температуры процесса примерно на 8—11 "С.

Ниже представлена характеристика сырья (данные в скобках) и продуктов изомеризации при переработке фракций н.к. — 62 "С (I) и н.к. — 70 'С (II) (при использовании фракции I изомеризации подвергается пентан, а фракции II — пентан и гексан):

Температура, как было показано раньше, влияет на равновесный изомерный состав парафинов. При прочих равных условиях повышение температуры способствует повышению скорости изомеризации и достижению равновесия, но одновременно ускоряются реакции гидрокрекинга и увеличивается расход водорода, а так же усиливается коксообразование.

Влияние объёмной скорости, общего и парциального давления Н2 на изомеризацию н. пентана показано в таблице.

Таблица 4

t=380 оС

|

|

|

|

|

|

Средняя |

|

Условия процесса |

|

содержание |

скорость |

||

|

Мольное |

|

|

|

Изопентана в |

|

Давление, |

соотношение |

Н2 : |

|

|

катализате, % |

|

Мпа |

С5Н12 |

|

РН2 |

ν, ч-1 |

масс |

изомеризации |

4 |

3 |

|

3 |

0,5 |

48,6 |

|

|

|

|

|

1,0 |

38,6 |

0,46 |

|

|

|

|

1,5 |

32,8 |

|

10 |

3 |

|

7,5 |

0,5 |

39,2 |

|

|

|

|

|

1,0 |

27,9 |

0,26 |

|

|

|

|

1,5 |

24,4 |

|

4 |

19 |

|

3,8 |

0,5 |

17,3 |

0,05 |

Увеличение парциального давления Н2 за счет повышения общего давления или соотношения водород : углеводород ведет к снижению скорости реакции изомеризации и соответственному уменьшению содержания изопентана в катализате. Торможение реакции изомеризации водородом объясняется снижением концентрации олефина в следствие гидрирования его в парафиновый углеводород, а также явлениями адсорбционного вытеснения пентана водородом с поверхности катализатора. Таким образом процесс изомеризации целесообразно вести при минимальном соотношении водород : углеводород, обеспечивающем достаточную стабильность катализатора при выброшенном давлении.

Консорциум н е д р а |

Консорциума Н е д р а |

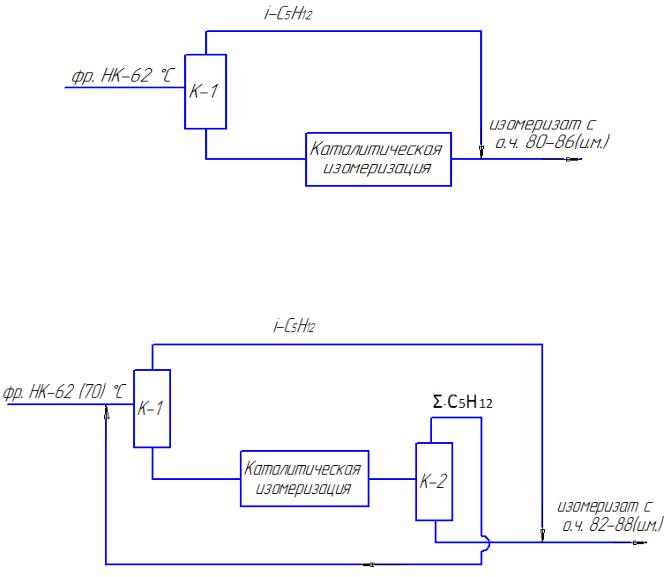

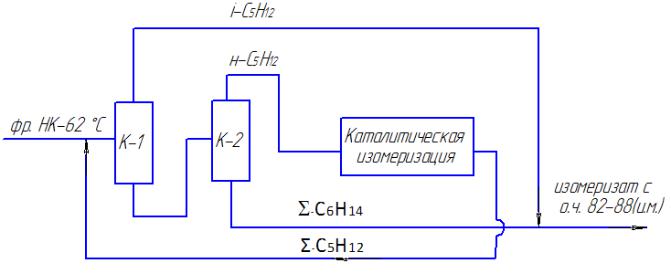

2.Разновидности технологических установок

Внефтеперерабатывающей и нефтехимической промышленности процессы изомеризации применяются для получения изобутана, изопентана и изомеризатов пентан – гексановых фракций (П.Г.Ф.) изобутан используется для алкилирования, дегидрирования (синтеза полибутилена, МТБЭ). Изопентан применяется для получения изопрена в качестве высокооктанового компонента бензина. Изомеризаты ПГФ так же применяются в качестве высокооктановых компонентов.

Вмировой промышленности нашли применение несколько типов процессов изомеризации парафинов, различающиеся в основном свойствами катализаторов.

Среднетемпературный процесс изомеризации при 230 – 300 оС был создан в 70х годах. Октановое число изомеризата ПГФ в этом случае “за проход” составляет 80 – 82 (И.М.)

Начиная с 60х годов наибольшее развитие получили процессы низкотемпературной изомеризации н. бутана, н. пентана, и ПГФ на алюмоплатиновых катализаторах модифицированных хлором. На большинстве таких установок изомеризация ПГФ осуществляется “за проход” с получением изомеризата с октановым числом 83 – 84 пункта (М.М.)

Изомеризация ПГФ может осуществляться “за проход” или с рециркуляцией непревращенного н. пентана и н. гексана. При этом применение рециркуляции способствует увеличению октанового числа изомеризата, но значительно удорожает процесс. Выделение непревращенного углеводорода С5 и С6 может осуществляться ректиикацией или адсорбцией.

Схемы за проход.

а)

б)

Консорциум н е д р а |

Консорциума Н е д р а |

Схемы с рециркуляцией н. пентана

в)

г)

Консорциум н е д р а |

Консорциума Н е д р а |

Схемы с рециркуляцией н. пентана и н. гептана

д)

Консорциум н е д р а |

Консорциума Н е д р а |