- •Отчет по практике

- •Список принятых сокращений

- •Глава 1. Технология переработки радиоактивных иос в расплаве свинца и его оксидах с отверждением золы методом геоцементирования.

- •Глава 2. Технология переработки радиоактивных иос пиролиза nukem и ngk

- •Глава 3. Технология использования сверхкритического водного окисления

- •Глава 4. Технология кондиционирования отработавших ионнообменных смол методом термоваакумной сушки

- •Глава 5. Размещение для хранения и транспортировки оиос в контейнерах

Глава 3. Технология использования сверхкритического водного окисления

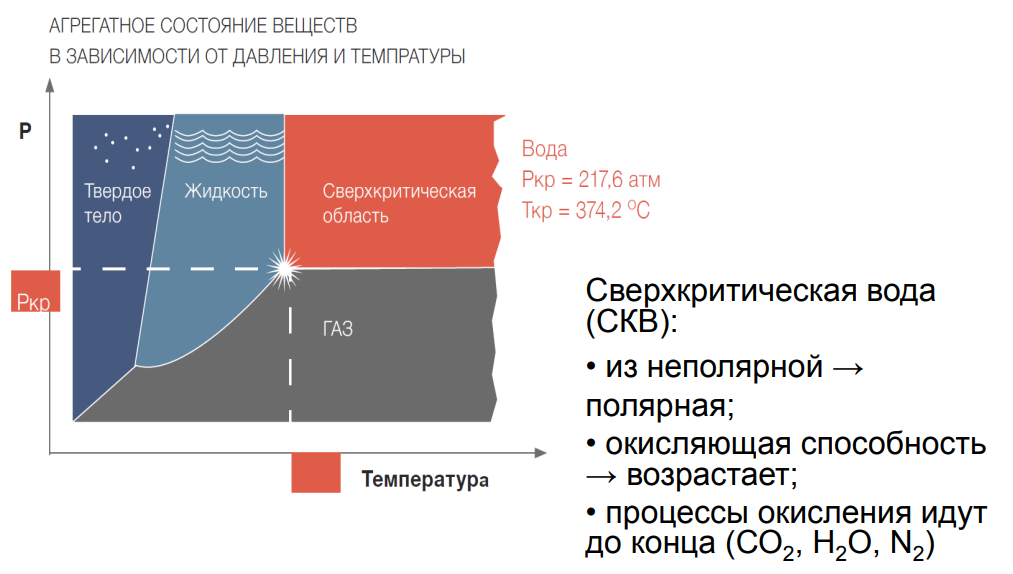

Впервые сверхкритичные состояния наблюдал Каньяр де ля Тур ещё в 20-х годах XVIII века. Они возникают, если жидкость в кипящем состоянии продолжать нагревать и одновременно увеличивать давление. В определённый момент, плотности жидкости и пара становятся одинаковыми, граница между ними исчезает и вещество приобретает новое состояние.

В качестве основы для достижения состояния флюида используют некоторые газы и воду. Чтобы довести последнюю до такого состояния, необходимо нагреть её до 374°C. В этом состоянии вода приобретает ценные свойства, например, становится растворителем, который имеет универсальную сферу применения, и мощным окислителем. [7]

Для переработки отходов создаются специальные установки из жаропрочных и стойких к воздействию различных веществ сплавов и со специальной обвязкой, которая полностью исключает возможность взрыва реактора СКВО. Применение технологии с вышеозначенными целями имеет следующие преимущества:

Экономичность — в качестве основного окисляющего вещества выступает обычный кислород;

Скорость — период нахождения в реакторе составляет меньше минуты;

Экологичность — полное, протекающее в один этап окисление любых веществ с выделением безопасных элементов, таких как углекислый газ и вода, азот, галогены, фосфор и т. д.;

Экзотермичность происходящего внутри процесса — если в перерабатываемых отходах содержится органики 10-205, то при реакции СКВО выделяется 10-20 МДж/кг тепла — это лишь в два раза меньше, чем тепло, выделяемое при сжигании бензина;

Простота утилизации тепла — возможно использование уничтожаемых отходов в качестве альтернативного сырья в электрогенерирующих установках;

Универсальность техники — одни и те же установки применяются для переработки отходов разного типа.

Рис. 4. Фазовая диаграмма вещества в зависимости от давления и температуры

Глава 4. Технология кондиционирования отработавших ионнообменных смол методом термоваакумной сушки

Осушенные ОИОС представляют собой твердый зернистый материал, который может рассматриваться как форма, пригодная для длительного хранения и захоронения, поскольку отвечает общим критериям приемлемости РАО 3 и 4 классов (Таблица 2), то есть не содержит веществ:

В порошкообразной форме с высокой способностью к рассеянию;

Химически неустойчивых и сильных окислителей;

Коррозионно-активных;

Ядовитых, патогенных и инфекционных;

Биологически активных;

Легковоспламеняющихся и взрывопожароопасных;

Способных к детонации или взрывному разложению;

Вступающих в экзотермическое взаимодействие с водой, сопровождающееся взрывом;

Содержащих или способных генерировать токсичные газы, пары или возгоны.

Данные таблицы показывают, что среднеактивные ОИОС относятся к 3 классу РАО по классификации, принятой Постановлением Правительства РФ №1069 от 12.10.2012 и, в случае соответствия упаковок ОИОС требованиям к упаковкам 3 класса, могут быть захоронены в ППЗРО.

Захоронение РАО 3 класса, которые не включены в формообразующую матрицу (такие как неперерабатываемые твердые РАО, нефрагментируемое загрязненное оборудование, прессованные РАО, фрагментированные металлические РАО, обезвоженные ионообменные смолы, солевой плав), допускается при условии, что захораниваемая упаковка РАО соответствует требованиям, установленным федеральными нормами и правилами, и критериям приемлемости РАО для захоронения в определенный ПЗРО.

РАО класса 4 допустимо захоранивать без омоноличивания2 и (или) в неупакованном виде при условии, что такой способ захоронения РАО предусмотрен в проекте ПЗРО и захораниваемые РАО соответствуют общим критериям приемлемости, установленным федеральными нормами и правилами для неупакованных РАО класса 4, а также критериям приемлемости для захоронения в конкретный ПЗРО.

Основные требования к упаковкам РАО 3 и 4 классов представлены в табл. 2.

Таблица 2 – Требования к РАО класса 3 и 4 [7]

Требования |

Класс РАО |

|

3 |

4 |

|

Мощность поглощенной дозы на поверхности упаковки РАО |

Не более 2 мЗв/ч* |

Не более 0,5 мЗв/ч** |

Механическая прочность |

Не ниже требований, установленных правилами транспортирования для упаковочных комплектов типа А |

В соответствии со значениями, установленными сертификатами соответствия на контейнеры |

Сохранение изолирующей способности упаковки РАО |

Срок службы упаковки при захоронении — не менее 100 лет |

Не предъявляется |

Скорость выхода радионуклидов из упаковки |

Не более 1·10-2/год для трития; не более 1·10-3/год для бета- и гамма-излучающих радионуклидов; не более 1·10-4/год для альфа-излучающих радионуклидов |

Не более 1·10-4/год для альфаизлучающих радионуклидов |

Заполнение объема контейнера радиоактивным содержимым или матричным материалом |

Не менее чем на 80 % |

Не менее чем на 80 % (за исключением упаковок типа Биг-Бэг) |

* Не более 10 мЗв/ч по особому разрешению, утвержденному руководством эксплуатирующей организации и согласованному с национальным органом, ответственным за захоронение кондиционированных отходов.

** Не более 2 мЗв/ч по особому разрешению, утвержденному руководством эксплуатирующей организации и согласованному с национальным органом, ответственным за захоронение кондиционированных отходов.

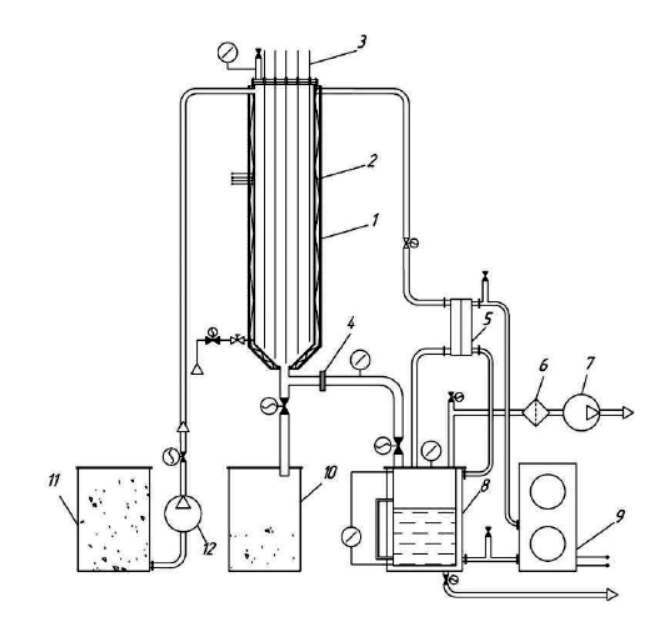

Для отработки режимов термовакуумной сушки ОИОС специалистами «АО АТОМПРОЕКТ», Санкт-Петербург, а также АО «Санкт-Петербургский филиал АО ФЦНИВТ СНПО «ЭЛЕРОН» — «ВНИПИЭТ» была разработана и изготовлена полномасштабная опытно-демонстрационная установка, которая по производительности соответствует требованиям промышленной установки. Она оборудована датчиками температуры, обеспечивающими контроль процесса сушки и автоматическое управление электрической мощностью нагревателей.

Рис. 5. Технологическая схема установки для термовакуумной сушки ионообменной смолы:

1 — термореактор; 2 — наружные нагреватели; 3 — внутренние нагреватели; 4 — дренажное устройство; 5 — конденсатор, 6 — аэрозольный фильтр; 7 — вакуумный насос; 8 — сборник конденсата; 9 — чиллер; 10 — сборник осушенной ИОС; 11 — емкость с пульпой; 12 — импеллерный насос.

Глубина сушки смолы может достигать остаточного значения 30 % связанной (внутризерновой) воды. Свободная влага при этом полностью отсутствует. Высушенный продукт свободно высыпается из аппарата в контейнер.

Выбранный объем единовременно обрабатываемой смолы в установке (0,1 м3) обеспечивает производительность от 12,5 до 25 дм3/ч по исходной смоле и может быть принят как базовый при создании промышленных установок.

Например, для одного блока АЭС ВВЭР‑1200 установка такой производительности более чем достаточна, так как обеспечит переработку годового объема отработавших ионитов — 25 м3 за 1000—2000 часов.