- •Лекция 1 общие сведения о деталях машин. Классификация механизмов, узлов и деталей

- •1. Цели и задачи дисциплины

- •2. Основные определения

- •3. Классификация механизмов, узлов и деталей машин

- •4. Модели нагружения деталей машин

- •Причины выхода из строя деталей машин

- •Техническая диагностика машин

- •Контрольные вопросы

4. Модели нагружения деталей машин

Для расчета и проектирования деталей и узлов машин необходимо знать нагрузки, которые могут воздействовать на деталь в процессе ее эксплуатации. При проектировании обычно оперируют расчетными схемами деталей, а все нагрузки, воздействующие на детали, рассматривают как режимы нагружений. Для более точного учета нагрузок в расчетах деталей машин используют общепринятые типичные модели нагружения.

По характеру нагружения внешние силы разделяются на поверхностные и объемные. Поверхностные силы действуют на поверхность деталей и являются результатом взаимодействия деталей, объемные силы – силы тяжести и инерции – приложены к каждой частице детали.

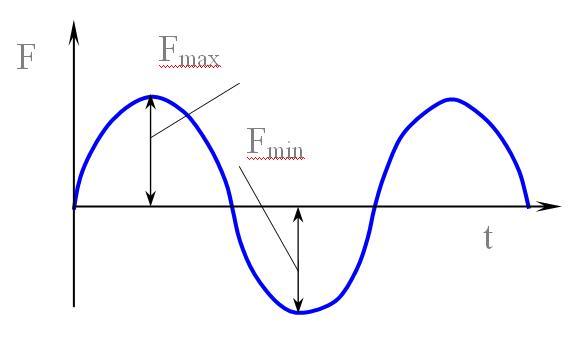

Силы вызывают в деталях деформации и напряжения. По характеру изменения во времени напряжения подразделяют на статические и циклические. Статическими называют нагрузки (напряжения), медленно изменяющиеся во времени. Циклические нагрузки характеризуются параметром цикла и непрерывно изменяются с течением времени. Параметрами цикла нагружения являются амплитуда напряжений, среднее, максимальное и минимальное напряжение.

Рис. 1.2

Если параметры цикла нагружения неизменны во времени, то такой режим нагружения называют постоянным (регулярным, стационарным). Различают несколько стационарных циклов: симметричный (рис. 1.2, а), асимметричный (рис. 1.2, б) и пульсирующий (рис. 1.2, в) или отнулевой.

Стационарные

циклы (рис. 1.2) характеризуются максимальной

Fmax

и минимальной Fmin

нагрузкой, амплитудой цикла

![]() средней величиной нагрузки

средней величиной нагрузки![]() и коэффициентом асимметрии

и коэффициентом асимметрии У симметричного цикла (рис. 1.2,а)

У симметричного цикла (рис. 1.2,а)

![]()

![]()

![]() и

и![]() Пульсирующий цикл (рис. 1.2,в)

имеет

Пульсирующий цикл (рис. 1.2,в)

имеет

![]()

![]() и

и![]()

При приближенных расчетах деталей, работающих с переменными режимами, обычно учитывают наибольшие нагрузки. В уточненных расчетах используют графики изменения нагрузки во времени (гистограммы). Режим нагружения, в котором параметры цикла изменяются во времени, называют переменным. В этом случае расчеты выполняют по эквивалентным нагрузкам, условно приравнивая разрушающее действие переменных нагрузок постоянной эквивалентной нагрузке, действующей такой же период времени.

Причины выхода из строя деталей машин

В том случае, когда в деталях возникают постоянные напряжения, они могут выйти из строя вследствие возникновения недопустимых остаточных деформаций или вследствие разрушения σв; σт; (Н/мм2, МПа).

При переменных напряжениях детали выходят из строя при значительно меньших напряжениях σ-1 ≈ 0,5σв. В этом случае говорят об усталости материалов деталей. Детали разрушаются без видимых пластических деформаций за счет накопления внутренних изменений (нагрев в проволоке).

Процесс разрушения начинается с возникновения, как правило, в местах концентраторов напряжений, микротрещин, которые перерастают в макротрещину.

В качестве концентраторов напряжений могут быть галтели, отверстия в валах, шпоночные пазы (рис. 1.3).

Кроме того, детали могут выходить из строя вследствие износа, коррозии, вибрации и т.д. Детали машин должны быть работоспособными, т.е. находиться в таком состоянии, в котором они могут выполнять заданные функции при установленных значениях параметров функционирования.

Рис. 1.3

Рассмотрим изменение системы во времени (рис.1.2.). Оно характеризуется интенсивностью отказов – это число отказов в единицу времени.

Рис.1.2. Изменение надежности системы во времени

1-ая зона - зона приработки. Вследствие приработки все трущиеся детали автоматически доводятся до наиболее рациональных форм. Из этого следует, что для повышения надежности целесообразно производить обработку изделия до сдачи его в эксплуатацию.

2-ая зона – зона нормальной эксплуатации, характеризуется примерно постоянным значением интенсивности отказов. Причиной отказов здесь служат случайные перегрузки, скрытые дефекты производства, не проявившиеся в период приработки.

3-ая зона – период проявления физического износа. Здесь различные виды износа достигают таких значений, которые приводят к разрушению деталей или к нарушению нормальной работы машины. Машина требует очередного ремонта.