- •Министерство образования и науки

- •Химия и гсм

- •Красноярск 2012

- •Содержание

- •Общие сведения

- •Лабораторная работа № 1 Определение плотности авиационных топлив, авиационных масел и рабочих жидкостей (гост 3900-85)

- •Лабораторная работа № 2 Методы определения кинематической вязкости топлив, авиационных масел и рабочих жидкостей по гост 33-82

- •Лабораторная работа № 3 Определение содержания водорастворимых кислот и щелочей

- •Лабораторная работа № 4 Определение кислотности и кислотного числа в нефтепродуктах по гост 5985-79

- •Лабораторная работа № 5 Определение йодных чисел и содержания непредельных углеводородов по гост 2070-82

- •Лабораторная работа № 6 Определение содержания противоводокристаллизационной (пвк) жидкости в топливе по гост 18995.2-73

- •Лабораторная работа № 7 Метод определения фракционного состава нефтепродуктов по гост 2177-99

- •Библиографический список

Лабораторная работа № 7 Метод определения фракционного состава нефтепродуктов по гост 2177-99

Цель работы: определить фракционный состав нефтепродуктов.

Теоретические сведения

Фракционный состав нефтепродукта – состав нефтепродукта, определяющий количественное содержание фракций, выкипающих в определенных температурных пределах, остаток и потери при перегонке в заданных условиях.

С фракционным составом связаны важнейшие эксплуатационные свойства топлив, поэтому фракционный состав строго нормируется стандартами.

Нормируемыми показателями фракционного состава авиационных топлив являются: температура начала кипения, температура выкипания 10%, 50%, 90% и температура конца кипения (или выкипания 97,5 … 98% топлива). Эти показатели указываются в паспортах на топливо. Фракционный состав топлив и отдельные параметры, характеризующие работу двигателя и топливной системы, находятся в определенной зависимости.

Температура начала кипения указывает на присутствие в топливе легких фракций и характеризует «высотность» топлива, его пусковые свойства при низких температурах и склонность к образованию газовых пробок в системе подачи горючего. Температура выкипания 50 объемных % топлива определяет плавность перехода работы двигателя с одно режима на другой и устойчивость в работе. Температура выкипания 97,5 … 98 объемных % характеризует полноту испарения топлива. Фракционный состав можно представить в виде кривых фракционного состава (рис.2)

Рис. 3. Кривые фракционного состава

Аппаратура, реактивы и материалы

1.Колба для перегонки.

2.Цилиндр мерный вместимостью 100 см3 с ценой деления 1,0 см3

3.Термометр стеклянный ртутный

4.Вата хлопчатобумажная или безводный сульфат натрия.

5.Фильтровальная бумага.

6.Кипелки.

7.Водопроводная вода в количестве 6 дм3.

8. Безводный сульфат натрия

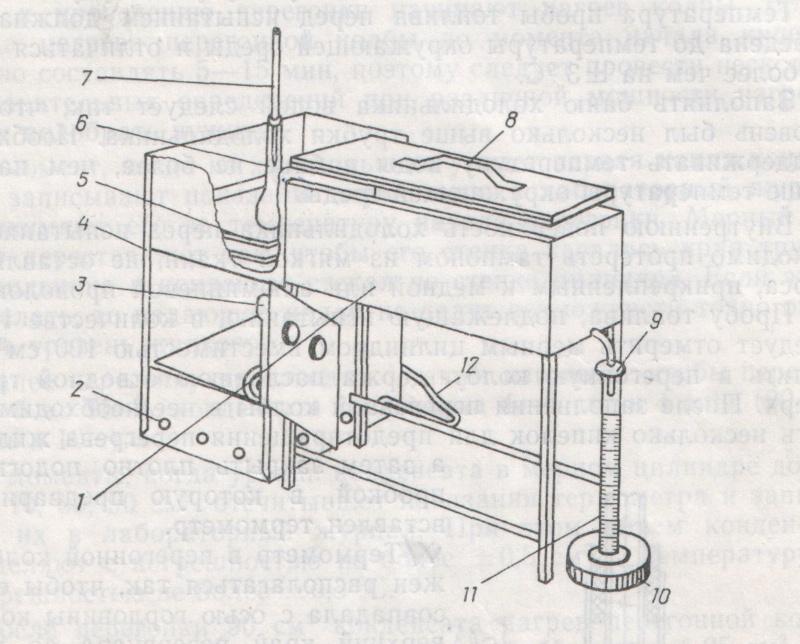

Рис.4.Прибор для определения фракционного состава

Прибор для определения фракционного состава: 1 – охлаждающая баня; 2 – вентиляционные отверстия; 3 – горелка; 4 – кожух; 5 – асбестовая прокладка;

6 – колба для перегонки; 7 – термометр; 8 – крышка бани; 9 – фильтровальная бумага; 10 – подставка; 11 – мерный цилиндр; 12 – газопровод.

Подготовка к испытанию.

Пробы топлив, содержащие воду, к испытанию не допускаются. Если в топливе обнаружена вода, то ее можно удалить, профильтровав пробу авиационного топлива через хлопчатобумажную вату или с помощью безводного сульфата натрия, который помещают в склянку с пробой топлива и перемешивают в течение нескольких минут. После этого пробе топлива дают отстояться и отфильтровывают обезвоженное топливо в чистую сухую посуду.

Температура пробы топлива перед испытанием должна быть доведена до температуры окружающей среды и отличаться от нее не более чем на ±3 °С.

Заполнять баню холодильника водой следует так, чтобы ее уровень был несколько выше трубки холодильника. Необходимо поддерживать температуру воды в бане не более, чем на 3° С выше температуры окружающей среды.

Внутреннюю поверхность холодильника перед испытанием необходимо протереть тампоном из мягкой ткани, не оставляющей ворса, прикрепленным к медной или алюминиевой проволоке.

Пробу топлива, подлежащую испытанию, в количестве 100 см3 следует отмерить мерным цилиндром вместимостью 100 см3 и перелить в перегонную колбу, держа последнюю отводной трубкой вверх. После заполнения перегонной колбы в нее необходимо бросить несколько кипелок для предотвращения перегрева жидкости, а затем закрыть плотно подогнанной пробкой, в которую предварительно вставлен термометр. Вставляют термометр через отверстие плотно пригнанной пробки в горловину колбы так, чтобы ртутный шарик термометра располагался по центру горловины колбы и нижний конец капилляра находился на одном уровне с самой высокой точкой нижней внутренней стенки пароотводной трубки (рис. 4).

Далее следует соединить перегонную колбу с холодильником. Для этого необходимо пароотводную трубку колбы с помощью пробки с отверстием вставить в трубку холодильника, при этом пароотводная трубка должна входить в трубку холодильника на 25—30 мм.

Мерный цилиндр, которым отмеряли пробу авиационного топлива, необходимо без высушивания поместить под свободным концом трубки холодильника так, чтобы нижний конец трубки холодильника был погружен в цилиндр на 25 мм, но не ниже отметки «100 см3», и не касался его стенок. После этого цилиндр необходимо накрыть куском фильтровальной бумаги или аналогичным материалом, который должен плотно прилегать к трубке холодильника. Затем следует измерить барометрическое давление, записать результат с погрешностью не более ±0,5 гПа (±0,4 мм рт. ст.).

Проведение испытания

После подготовки прибора для определения фракционного состава к проведению перегонки начинают нагрев колбы. Время начала нагрева перегонной колбы до момента начала кипения должно составлять 5—15 мин, поэтому следует провести несколько предварительных определений при различной мощности нагревателя и подобрать нужную.

В момент, когда из холодильника упадет первая капля конденсата, записывают показание термометра в лабораторный журнал и принимают его за температуру начала перегонки. Мерный цилиндр переставляют так, чтобы его стенка касалась края трубки холодильника и конденсат стекал по стенке цилиндра. Если этого не сделать, то падающие капли не дадут возможности точно определить уровень жидкости.

Далее перегонку производят с таким нагревом, чтобы перегонка от 5 до 95 % конденсата составляла 4—5 см3 в 1 мин (20—25 капель в 10 с).

В моменты, когда уровни конденсата в мерном цилиндре достигают 10, 50, 90 см3, отсчитывают показания термометра и записывают их в лабораторный журнал. При этом объем конденсата определяют с погрешностью не более ±0,5 см3, а температуру — с погрешностью не более ±0,5 °С.

После перегонки 90 см3 конденсата нагрев перегонной колбы регулируют так, чтобы время от момента образования 95 см3 конденсата до момента образования 98 см3 конденсата составило не более 5 мин. В момент, когда уровень конденсата в мерном цилиндре достигнет 98 см3, отсчитывают показания термометра и записывают их в лабораторный журнал. После этого нагрев прекращают и дают перегонной колбе остыть.

Авиационные бензины перегоняются при более низких температурах, чем топлива, поэтому существует ряд отличий в проведении испытаний.

Температура колбы, термометра, кожуха, мерного цилиндра и пробы авиационного бензина перед испытанием должна составлять 13—18 °С, температура охлаждающей бани — 0—1 °С. Для охлаждающей бани можно использовать снег, лед с солью, охлажденную воду и т. д.

Для уменьшения потерь при перегонке от испарения приемный цилиндр погружают в водяную баню так, чтобы уровень жидкости был выше отметки «100 см3».

Пробы авиационных бензинов, содержащие воду, для испытаний не пригодны. Для проведения испытаний следует брать пробу, в которой отсутствует взвешенная вода.

Для уменьшения потерь при перегонке места соединений колбы с термометром и холодильником следует плотно подгонять друг к другу и уплотнять их коллодием или другими составами (например, раствором целлулоидной пленки в ацетоне или бензоле).

Нагрев пробы регулируют так, чтобы время от начала нагрева перегонной колбы до момента падения первой капли конденсата в приемный цилиндр составляло 5—10 мин. В дальнейшем перегонка авиационных бензинов осуществляется аналогично перегонке топлив, но за температуру конца перегонки принимается температура пара в момент накопления 97,5 см3 конденсата.

Обработка результатов

Температура кипения авиационных топлив зависит от давления, поэтому если барометрическое давление в момент проведения испытаний отличается от давления 1 013 гПа (760 мм рт. ст.), то ко всем измеренным температурам необходимо ввести температурную поправку на изменение барометрического давления

t = t 0 ± ∆t .

При барометрическом давлении меньше 1 013 гПа (760 мм рт. ст.) температурную поправку прибавляют, при давлении больше 1013 гПа (760 мм рт. ст.) — вычитают. Температурную поправку (∆t) в градусах Цельсия вычисляют по формулам:

∆t = 0,00009 (1013—Р) (273 + t 0),

∆t = 0,00012 (760—Р1) (273 + t 0),

где Р, Р1 — барометрическое давление во время испытания, гПа и мм рт. ст. соответственно;

t 0 — показания термометра, °С.

Поправки обычно составляют 0,5 – 2,0 0С.

Контрольные вопросы

1. Что такое фракционный состав, фракция?

2. Какими показателями нормируется фракционный состав топлив?

3. Что характеризуют температура начала перегонки, температуры выкипания 10%, 50%, 90% (объемных) топлива, температура конца перегонки?

4. Метод определения.

5. Какое эксплуатационное свойство характеризуют по фракционному составу?

6. Изобразить кривую перегонки. На какие три части условно подразделяют фракции бензина?