- •Н.М. Талыкова, в.Ф. Турецкова, н.В. Сухотерина Твердые лекарственные формы

- •Часть I. Сборы. Порошки

- •Введение

- •Раздел I. Сборы (species)

- •Сборы как лекарственная форма

- •2. Стадии технологического процесса

- •3. Частная технология и основные направления совершенствования сборов

- •4. Хранение сборов

- •5. Обучающий и контролирующий тест

- •А. Более правильное дозирование

- •А. Если верно 1,2,3,4,5,6

- •С если верно 1,4,3,2,5,6 Вопросы для самоконтроля

- •Раздел II. Порошки (Pulveres)

- •1. Порошки как лекарственная форма

- •2. Стадии технологического процесса

- •Теоретические основы измельчения

- •Измельчение в условиях аптеки

- •Измельчение в промышленных условиях

- •Машины раздавливающегося действия

- •Машины истирающе-раздавливающего действия

- •Машины ударно-центробежного действия

- •Машины для тонкого измельчения

- •Машины для сверхтонкого измельчения

- •Определение измельченности порошков

- •Просеивание в промышленных условиях

- •Конструкция сит

- •Смешивание в условиях аптеки

- •Смешивание в промышленных условиях

- •Смесители с вращающимися лопастями

- •Аппараты с псевдоожижением сыпучего материала

- •Смесители центробежного действия с вращающимся конусом

- •Дозирование в условиях аптеки

- •Дозирование в промышленных условиях

- •Стандартизация в условиях аптеки

- •Стандартизация в промышленных условиях

- •Указанные виды бумаги, могут быть использованы и для упаковки порошков, изготовленных в промышленных условиях («Гальманин», «Детская присыпка»), после чего их помещают в картонные коробки.

- •3. Алгоритмы действий провизора-технолога

- •3.1. Алгоритм действия провизора-технолога при приеме рецептов на порошки заключается в следующем:

- •3.2. Алгоритм выбора оптимальной технологии сложных порошков при изготовлении в аптеке

- •I этап: выбор номера ступки

- •II этап: измельчение

- •III этап: просеивание

- •IV этап: смешивание

- •IX этап: контроль качества

- •4. Частная технология порошков в условиях аптеки

- •4.1. Порошки с различным соотношением ингредиентов

- •4.2. Порошки с лекарственными средствами различных токсикологических групп и списков пккн

- •4.3. Порошки с экстрактами

- •4.4. Порошки с красящими веществами

- •4.5. Порошки с пахучими веществами

- •4.6. Порошки с легкими («пылящими») ингредиентами

- •4.7. Порошки с трудно измельчаемыми ингредиентами

- •4.8. Присыпки (Pulveres adspersorii. Adspergines)

- •4.9. Порошки для вдувания (Pulyeres insufflatorii)

- •4.10. Порошки для изготовления растворов на дому

- •4.11. Шипучие порошки (Pulveres effervescentes s. Aerophori)

- •5. Частная технология и номенклатура порошков заводского изготовления

- •6. Совершенствование технологии порошков в условиях аптеки

- •7. Случаи несовместимых сочетаний в сложных порошках

- •8. Хранение порошков

- •9. Обучающий и контролирующий тест

- •10. Ситуационные задачи с эталонами решений

- •Поступил рецепт.

- •Совместимы ли ингредиенты в данной прописи?

- •Поступил рецепт:

- •Поступил рецепт.

- •Вопросы для самоконтроля

- •Литература

- •Содержание

- •Раздел 1. Сборы ………………………………………………...5

- •2. Стадии технологического процесса …………………….7

- •Раздел 2. Порошки ……………………………………………30

Машины для тонкого измельчения

Машины данного типа работают по принципу ударно-истерающего действия (шаровые и стержневые мельницы).

Шаровая мельница. Представляет собой (рис. 18) пустотелый вращающийся барабан, в который через люк с плотно прижатой к барабану специальной скобой-крышкой загружают измельчаемый материал и мелющие тела – стальные шары диаметром от 25 до 150 мм (приблизительно 40-45 % объема барабана). Наилучший эффект измельчения в шаровой мельнице достигается, когда скорость вращения (число оборотов барабана) является оптимальной и соответствует определенному режиму ее работы.

Материал в процессе соударения с шарами измельчается в основном ударом, а также истиранием и раздавливанием. При скорости вращения меньше оптимальной шары поднимаются на незначительную высоту и скатываются параллельными слоями вниз, измельчая материал лишь раздавливанием и истиранием, без участия удара.

Значительное увеличение числа оборотов приводит к тому, что центробежная сила становится настолько большой, что прекращает падение шаров, которые вращаются вместе с барабаном, не производя измельчения.

Рис. 18. Шаровая мельница (Л.А. Иванова, 1991)

а – общий вид; б – схема работы

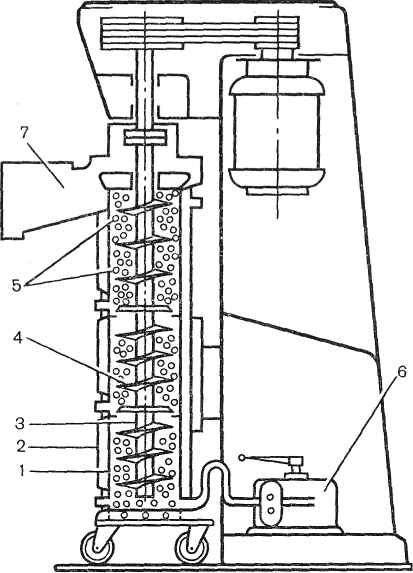

Получение продукта однородного гранулометрического состава после однократного измельчения обеспечивает вертикальная шаровая мельница (рис. 19). Она представляет собой вертикальный цилиндрический сосуд (1) с рубашкой (2) для водяного охлаждения или нагрева. В цилиндре размещен ротор, состоящий из вала (3) с насаженными на него дисками (4). Цилиндр заполнен шариками (5) диаметром 0,8-2 мм из базальта или кварцевого стекла. Измельчаемый продукт с помощью насоса (6) подается через нижнее отверстие в цилиндре. При вращении ротора твердые частицы материала измельчаются в результате трения о мелющие тела и друг друга. Готовый продукт выходит через патрубок (7) верхней части цилиндра. Небольшие размеры мелющих тел и их большое количество обусловливают высокую эффективность измельчения, степень которого зависит от времени пребывания продукта в мельнице и регулируется изменением скорости подачи материала в цилиндр.

Рис. 19. Вертикальная шаровая мельница

(Л.А. Иванова, 1991)

Стержневые мельницы. По конструкции эти мельницы близки к шаровым, но отличаются формой мелющих тел. Они имеют короткий барабан, в который вместе с материалом, подлежащим измельчению, загружают стальные стержни диаметром 40-100 мм и длиной на 25-50 мм меньше длины барабана. При не большом числе оборотов барабана (12-30 об./мин) стержни не падают, а перекатываются в нем, измельчая материал раздавливанием, ударом и истиранием. При этом стержни соприкасаются с материалом во многих точках и в первую очередь дробят крупные его частицы, защищая от переизмельчения мелкие, поэтому продукт в стержневой мельнице получается более равномерной крупности, чем в шаровой.

Машины для сверхтонкого измельчения

Машины данного типа работают по принципу ударно-истирающего действия (вибрационные и струйные мельницы).

Вибрационные мельницы (рис. 20). Цилиндрический корпус мельницы (1) примерно на 80% объема заполнен мелющими телами-шарами, иногда стержнями (2). Внутри корпуса установлен вибратор (4). Это вал с дисбалансом или эксцентриковый механизм, который при работе мельницы совершает 1500-3000 колебаний в минуту при амплитуде 2-4 мм. При этом мелющие тела и измельчаемый материал приводятся в интенсивное движение. Частицы материала, вибрируя во взвешенном слое, измельчаются под действием частых соударений с мелющими телами и истираются. Для предотвращения вибрации пола корпус мельницы установлен на пружинах (3).

Мельницы могут измельчать как сухие, так и влажные продукты. В вибрационных мельницах весьма быстро достигается высокая дисперсность и большая однородность размеров частиц измельчаемого продукта. Недостатком их является низкая производительность, быстрый износ мелющих тел.

Рис. 20. Вибрационная мельница (Л.А. Иванова, 1991)

Струйные измельчители. Метод измельчения материалов в струйных мельницах имеет ряд существенных преимуществ по сравнению с другими, так как позволяет сочетать измельчение и классификацию с сушкой, смешиванием и другими технологическими процессами. К достоинствам метода относятся: возможность получения продукта с очень высокой степенью измельчения; при измельчении элементы мельницы практически не изнашиваются (отсутствуют вращающиеся детали и мелющие тела) и, следовательно, не вносят примеси в готовый продукт; материал в процессе измельчения не изменяет своей начальной температуры, что позволяет перерабатывать термолабильные вещества. Недостатком струйных мельниц является: большой расход энергоносителя и, следовательно, высокая энергоемкость процессов; необходимость равномерной подачи материала и поддерживания постоянного аэродинамического режима работы.

Принцип работы струйного измельчителя отечественной конструкции показан на рис. 21.

Измельчитель состоит из размольной камеры (1), защищенной изнутри материалом (2), двух расположенных друг против друга штуцеров питания (3), в которые вмонтированы разгонные трубки (4) и сопло (5), приемной воронки (6) и отводного штуцера (7). Материал, подлежащий измельчению, поступает через воронку (6) в приемник эжектора, откуда струёй воздуха, выходящей из сопла (5), направляется в разгонную трубку (4). Там частицы приобретают необходимую скорость, с которой они вылетают из разгонной трубки навстречу потоку частиц, идущих из противоположной трубки. При соударении частицы измельчаются и через штуцер (7) выносятся на сепарацию, которая осуществляется с помощью рукавного фильтра, придаваемого к мельнице.

Рис. 21. Струйный измельчитель (И.А. Муравьев, 1980)

В

струйной

мельнице с плоской помольной камерой

(рис.

22)

энергоноситель из распределительного

коллектора

(2),

через сопла

(3)

отдельными струями поступает в

помольно-разделительную камеру. Оси

сопел расположены под некоторым

углом относительно соответствующих

радиусов камеры, вследствие чего струи

газа внутри камеры пересекаются. Материал

на измельчение подается инжектором

(струйным компрессором) через штуцер

(1),

увлекается струями газа, получает

ускорение и измельчается под действием

многократных соударений и частично

истиранием частиц в точках пересечения

струй. Так как струи энергоносителя

входят в зону измельчения под некоторым

углом, вся масса пылегазовой смеси

приобретает вращательное движение

в направлении струй. В результате

такого движения частицы оказываются в

поле центробежных сил и разделяются на

фракции. При этом более крупные

сосредоточиваются в периферийной

части зоны измельчения, а мелкие

оттесняются к центру. Измельчившись до

определенных размеров (1-6

мкм), частицы вместе с нисходящим газовым

потоком, непрерывно вращаясь, вытекают

из зоны измельчения в корпус

циклона-осадителя

(4),

осаждаются на его внутренней

поверхности и удаляются в приемник

(5).

Наиболее мелкие частицы, содержание

которых

5-10%

увлекаются восходящим потоком

отработанного воздуха, уносятся

через штуцер

(6)

и улавливаются в дополнительных циклонах

или  матерчатых

фильтрах.

матерчатых

фильтрах.

Рис. 22. Струйная мельница с плоской помольной

камерой (Л.А. Иванова, 1991)

Вертикальная струйная мельница (рис. 23). Основными составными частями являются: инжектор (загрузочная воронка) (1); размольная камера (2); сопло (3); инерционный пылеуловитель (4); труба для измельчения материала (5).

Измельчаемое вещество через инжектор подается в размольную камеру. Частицы материала захватываются перекрещивающимися струями сжатого воздуха, поступающего через сопло, перемещаются вверх по камере. При этом каждая частица многократно сталкивается с другими частицами, стенками камеры и, таким образом, измельчается. В верхней части нисходящей ветви имеется инерционный пылеуловитель, который состоит из пластин с определенным углом наклона. Измельченные до определенного размера частицы оседают на этих пластинах и удаляются, а более крупные частицы вновь попадают в размольную камеру.

Рис. 23. Вертикальная струйная мельница

ТП-3. Просеивание (cubratio)

Порошки могут быть полидисперсными системами (если содержат частицы разного размера), и монодисперсными (если частицы порошка имеют одинаковый размер). Последний тип порошков практически не существует. Имеются лишь отдельные порошки, по составу приближающиеся к монодисперсным, например ликоподий (споры плауна).