- •Проектирование привода с одноступенчатым цилиндрическим косозубым редуктором и цепной передачей

- •Оглавление

- •I. Выбор электродвигателя и кинематический расчет.

- •II. Расчет зубчатых колес редуктора

- •III. Предварительный расчет валов редуктора

- •IV. Конструктивные размеры шестерни и колеса

- •V. Конструктивные размеры корпуса редуктора

- •VI. Расчет цепной передачи

- •VII. Первый этап компоновки редуктора

- •VIII. Проверка долговечности подшипника

- •IX. Второй этап компоновки редуктора

- •X. Проверка прочности шпоночных соединений

- •XI. Уточненный расчет валов

- •XII. Вычерчивание редуктора

- •XIII. Посадки зубчатого колеса, звездочки и подшипников

- •XIV. Выбор сорта масла

- •XV. Сборка редуктора

- •Список использованной литературы.

- •3.2. Пpедел контактной выносливости при базовом числе циклов

- •3.1. Ориентировочные значения коэффициента kh для зубчатых передач редукторов, работающих при переменной нагрузке

- •8.7. Значения для валов с напрессованными деталями при давлении напрессовки свыше 20 мПа

- •10.8. Рекомендуемые значения вязкости масел для смазывания зубчатых передач при 50оС

- •7.18. Допускаемое давление в шарнирах цепи р, мПа

- •7.15. Цепи приводные роликовые однорядные пр (см. Рис. 7.8) (по гост 13568-75*)

- •8.7. Значения для валов с напрессованными деталями при давлении напрессовки свыше 20 мПа

VII. Первый этап компоновки редуктора

Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых колес и звездочки относительно опор для последующего определения опорных реакций и подбора подшипников.

Компоновочный чертеж выполняем в одной проекции — разрез по осям валок при снятой крышке редуктора; желательный масштаб 1 : 1, чертить тонкими линиями.

Примерно посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию; затем две вертикальные линии — оси валов на расстоянии aw = 200 мм.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом; длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника.

Очерчиваем внутреннюю стенку корпуса;

а) принимаем зазор между торцом шестерни и внутренней стенкой корпуса А1 = 1,2; при наличии ступицы зазор берется от торца ступицы;

б) принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А = ;

в) принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А = ; если диаметр окружности вершин зубьев шестерни окажется больше наружного диаметра подшипника, то расстояние А надо брать от шестерни.

Предварительно намечаем радиальные шарикоподшипники средней серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников dп1 = 40 мм и dп2 = 60 мм (см. рис. 12.3 и 12.5).

По табл. ПЗ имеем:

|

Условное обозначение подшипника |

d |

D |

B |

Грузоподъемность, кН | |||

|

Размеры, мм |

С |

С0 | |||||

|

308 312 |

40 60 |

90 130 |

23 31 |

41,0 81,9 |

22,4 48,0 | ||

|

П р и м е ч а н и е. Наружный диаметр подшипника D = 90 мм оказался больше даиемтра окружности вершин зубьев da1 = 71,66 мм. | |||||||

Решаем вопрос о смазывании подшипников. Принимаем для подшипников пластичный смазочный материал. Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливают мазеудерживающие кольца. Их ширина определяет размер у = 812 мм.

Измерением находим расстояния на ведущем валу l1 = 78 мм и на ведомом l2 = 82 мм.

Примем окончательно l1 = l2 = 82 мм.

Глубина гнезда подшипника lг 1,5В; для подшипника 312 В = 31 мм; lг = 1,5 31 = 46,5 мм; примем lг = 46 мм.

Толщину фланца крышки подшипника принимают примерно равной диаметру do отверстия; в этом фланце = 14 мм (рис. 12.7). Высоту головки болта примем 0,7dб = 0,7 12 = 8,4 мм. Устанавливаем зазор между головкой болта и торцом соединительного пальца цепи в 10 мм. Длину пальца l примем на 5 мм больше шага t. Таким образом, l = t + 5 = 31,75 + 5 = 36,75 мм.

Измерением устанавливаем расстояние l3 = 81 мм, определяющее положение звездочки относительно ближайшей опоры ведомого вала. Примем окончательно l3 = 82 мм.

VIII. Проверка долговечности подшипника

Ведущий вал (рис. 12.8). Из предыдущих расчетов имеем Ft = 3750 Н, Fr = 1400 Н и Fа = 830 Н; из первого этапа компоновки l1 = 82 мм.

Реакции опор:

в плоскости хz

![]()

в плоскости уz

Подбираем подшипники по более нагруженной опоре 1.

Намечаем радиальные шариковые подшипники 308 (см. приложение, табл. ПЗ): d = 40 мм; D = 90 мм: В = 23 мм; С = 41,0 кН и С0 = 22,4 кН.

Эквивалентная нагрузка по формуле (9.3)

![]()

в которой радиальная нагрузка Рr1 = 2060 Н: осевая нагрузка Рa = Fa = 830 Н; V = 1 (вращается внутреннее кольцо); коэффициент безопасности для приводов ленточных конвейеров Кб = 1 (см. табл. 9.19); КТ = 1 (см. табл. 9.20).

Отношение этой величине (по табл. 9.18. соответству-

![]()

ет е = 0,23.

![]()

Отношение Х = 0,56 и Y= 1,88.

![]()

Расчетная долговечность, млн. об

![]()

Расчетная долговечность, ч

что больше установленных ГОСТ 16162 — 85 (см. также с 307).

Ведомый вал (рис. 12.9) несет такие же нагрузки, как и ведущий :

![]()

Нагрузка на вал от цепной передачи Fв = 5126 Н. Составляющие этой нагрузки

![]()

Из первого этапа компоновки l2 = 82 мм и l3 = 82 мм.

Реакции опор:

в плоскости xz

![]()

Проверка Rx3 + Rx4 – (Ft + Fвх ) = 75 + 7275 – (3750 + 3600) = 0;

в плоскости yz

![]()

Проверка Rу3 + Fву – (Fr + Rу4) = 1675 + 3600 – (1400 + 3875) = 0.

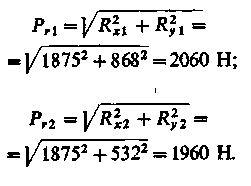

Суммарные реакции

Выбираем подшипники по более нагруженной опоре 4.

Шариковые радиальные подшипники 312 средней серии:

d = 60 мм; D = 130 мм; В = 31 мм; С = 81,9 кН и С0 = 48,0 кН.

![]()

Отношение этой величине (по табл. 9.18) соответствует е 0,20 (получаем, интерполируя).

![]()

Отношение следовательно, X = 1, Y = 0. Поэтому Рэ = Pr4VKбKТ = 8200 1 1,2 1 = 9840 Н.

(Примем Кб = 1,2, учитывая, что цепная передача усиливает неравномерность нагружения.)

Расчетная долговечность, млн. об

![]()

Расчетная долговечность, ч

![]()

здесь п = 194 об/мин -частота вращения ведомого вала.

Для зубчатых редукторов ресурс работы подшипников может превышать 36 000 ч (таков ресурс самого редуктора), но не должен быть менее 10 000 ч (минимально допустимая долговечность подшипника). В нашем случае подшипники ведущего вала 308 имеют ресурс Lh 60 . 103 ч, а подшипники ведомого вала 312 имеют ресурс Lh 50 . 103 ч.