- •3. Научно−исследовательский раздел

- •3.1. ВЫбор объектов исследования

- •3.2. Выбор номенклатуры определяющих показателей качества

- •3.3. Методы определения показателей качества подкладочных тканей

- •3.3.1. Определение соответствия вида и процентного состава сырья

- •3.3.2 Определение массы, размерных и структурных характеристик тканей.

- •3.3.3. Определение полуцикловых характеристик подкладочных тканей при одноосном растяжении их до разрыва.

- •3.3.4. Определение стойкости к истиранию подкладочных тканей.

- •3.3.5. Определение стойкости тканей к осыпаемости.

- •3.3.6. Определение стойкости тканей к раздвигаемости.

- •3.3.7. Определение пиллингуемости тканей.

- •3.3.8. Определение изменения линейных размеров тканей после мокрой обработки.

- •3.3.9. Определение воздухопроницаемости тканей.

- •3.3.10. Определение устойчивости окраски тканей к различным воздействиям.

- •3.4. Проведение процедуры сертификации подкладочных тканей

- •3.4.1. Проведение обязательной сертификации подкладочных тканей.

- •Орган по сертификации продукции текстильной

- •Акт № 4731/1 отбора образцов (проб)

- •Орган по сертификации продукции текстильной и лёгкой промышленности гоу впо «РосЗитлп»

- •123298 Г. Москва, ул. Народного Ополчения, д. 38, к. 2, т/ф. 943-61-16

- •По результатам идентификации продукции

- •Техническое задание в аккредитованную испытательную лабораторию иц "квалитекс", рег. № росс ru.0001.21лт39

- •123298 Москва, ул. Народного Ополчения д.38 корп.2 к. 201,213.

- •Результаты испытаний

- •Перечень испытательного оборудования и средств измерений

- •Орган по сертификации продукции текстильной

- •3.4.2. Проведение добровольной сертификации подкладочных тканей.

- •Выводы по разделу

3.3.7. Определение пиллингуемости тканей.

Пиллингуемость − свойство материала образовывать на своей поверхности закатанные в комочки или косички концы волокон, называемые пиллями. Процесс их появления называется пиллингом. В начале истирания на поверхность материала выходят слабо закрепленные участки и концы волокон, а затем они запутываются в плотные комочки разной формы. Они удерживаются на поверхности изделия на ножках из так называемых якорных волокон, которые при последующем истирании отрываются вместе с пиллями. При эксплуатации изделий происходит обрыв и удаление с поверхности отдельных пиллей, а также возникновение новых.

На пиллингуемость влияет строение полотен и изделий. Чем лучше закреплены волокна в структуре, тем меньше их пиллингуемость. Она зависит также от степени электризации [11].

Метод определения пиллингуемости для тканей установлен в ГОСТ 14326−73 «Ткани текстильные. Метод определения пиллингуемости» [22].

Сущность метода состоит в создании на материале ворсистости, а затем пиллей и в подсчете максимального количества пиллей на определенной площади ткани.

Испытания проводились на приборе «WEARTESTER». Из точечной пробы ткани выкраивают 5 элементарных проб в виде кругов диаметром 24 см и один абразивный круг диаметром 10 см. Абразивный круг ткани заправляют в верхний держатель прибора и используют для пиллингования последовательно всех 5 проб, которые заправляют поочередно в нижний держатель прибора.После 100; 300; 600; 1000; 1500; 2000 и далее через каждые 500 циклов останавливают пиллтестер, поднимают верхний держатель и подсчитывают на испытуемой пробе площадью 10 см2 с помощью лупы и препариро-вальной иглы количество пиллей.

Результаты испытания по определению пиллингуемости тканей, выбранных в качестве объектов исследования, показали, что даже после 3000 циклов на поверхности всех пяти образцов не появилось ни одного пилля. Это говорит о том, что все испытуемые образцы подкладочных тканей относятся к группе непиллингующихся.

3.3.8. Определение изменения линейных размеров тканей после мокрой обработки.

При оценке качества тканей весьма важным показателем является показатель изменения линейных размеров после мокрой обработки.

В большинстве случаев после мокрых обработок наблюдается уменьшение линейных размеров. Это явление называют усадкой. Увеличение размеров называют притяжкой. Наибольшее изменение размеров наблюдается после стирки изделий. Усадка изделий при стирке и замачивании – результат проявления комплекса явлений, основными из которых являются релаксационные процессы и набухание волокон и нитей [11].

Испытания проводят в соответствии с ГОСТ 30157.0–95 «Полотна текстильные. Методы определения изменения размеров после мокрых обработок или химической чистки. Общие положения» [23].

Сущность метода заключается в определении изменения расстояний между метками, нанесенными на элементарную пробу полотна, после обработки в водном растворе (замочка, стирка) или обработки в органическом растворителе (химическая чистка). Изменение размеров характеризуется отношением изменения расстояний между метками элементарной пробы после мокрой обработки или химической чистки к первоначальному расстоянию и выражается в процентах [11].

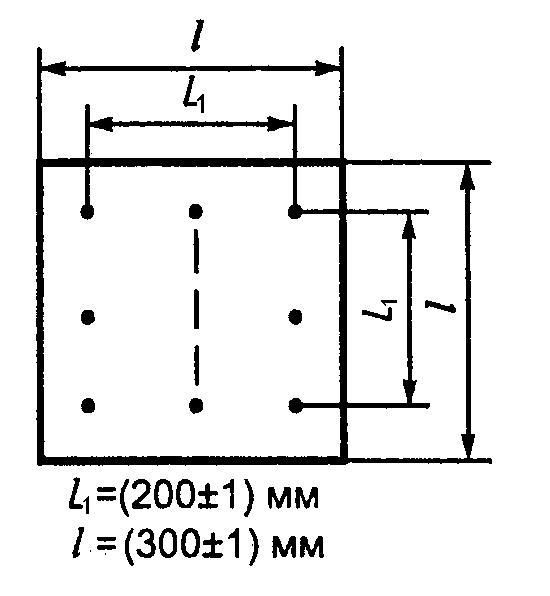

От каждой отобранной точечной пробы выкраивались по шаблону элементарные пробы в соответствии с рисунком 3.10. Шаблон накладывается на точечную пробу параллельно нитям основы на расстоянии не менее 75 мм от кромки полотна, очерчиваются его контуры, вырезаются элементарные пробы и обозначается направление основы. На элементарных пробах делают разметку.

Рис. 3.10. Схема разметки элементарной пробы

Обработка результатов испытаний проводится отдельно в направлении основы и утка. Изменение размеров λ после мокрой обработки в направлении основы λо и утка λу, %, вычисляют по формуле:

|

|

(3.32) | |||

|

где |

L1 |

– |

расстояние между метками после обработки, мм; | |

|

|

L0 |

– |

расстояние между метками до обработки, мм; | |

Режим испытания пробы выбирают в соответствии с ГОСТ 30157.1–95.

Для тканей из химических волокон необходимо проведение следующих испытаний: стирка, полоскание, отжим и глажение.

Стирка. Была применена стирка в стиральной машине при температуре воды 40 ± 3°С. Масса моющего средства составляла при этом 3 ± 0,5 г/дм, а продолжительность обработки 30 минут.

Полоскание. Полоскание осуществлялось в стиральной машине при температуре воды 40 ± 3°С в течение трех циклов.

Отжим. Отжим производился в стиральной машине по программе.

Отжатые элементарные пробы были расправлены от складок и заминов, осторожно встряхивались вдоль нитей основы.

Глажение. Элементарные пробы были поглажены сразу после отжима накладыванием утюга без нажима через неаппретированную ткань. Температура подошвы утюга − не более 200°С. Продолжительность глажения 20 секунд.

Элементарные пробы после глажения выдерживают в стандартных климатических условиях на столе в расправленном состоянии в один слой. После измеряют расстояния между метками с погрешностью не более 1 мм.

Было проведено пять циклов испытаний, после чего была определена общая усадка тканей, %:

|

|

(3.33) | |||

|

где |

λ1, λ2, …, λn |

– |

соответственно усадка после 1-го, 2-го, ..., n-го процессов усаживания, %. | |

Результаты испытаний и расчетов сведены в таблицу 3.9.

Таблица 3.9 – Линейная усадка подкладочных тканей

|

Характеристики образцов |

Номер образца | |||||

|

1 |

2 |

3 |

4 |

5 | ||

|

1 |

2 |

3 |

4 |

5 |

6 | |

|

Линейная усадка (1-я стирка) |

Основа |

0,5 |

0 |

2,0 |

4,5 |

0 |

|

Уток |

0 |

0,5 |

0,5 |

1,5 |

2,0 | |

|

Линейная усадка (2-я стирка относительно 1-й) |

Основа |

1,0 |

0 |

0,5 |

1,6 |

0 |

|

Уток |

0 |

0 |

0 |

0 |

0,5 | |

|

Линейная усадка (3-я стирка относительно 2-й) |

Основа |

0 |

0 |

0 |

0,5 |

0 |

|

Уток |

0 |

0,5 |

0 |

0,5 |

0 | |

|

Линейная усадка (4-я стирка относительно 3-й) |

Основа |

0 |

0 |

0 |

0,5 |

0 |

|

Уток |

0 |

0 |

0 |

0 |

0 | |

Окончание таблицы 3.9

|

1 |

2 |

3 |

4 |

5 |

6 | |

|

Линейная усадка (5-я стирка относительно 4-й) |

Основа |

0 |

0 |

0 |

0 |

0 |

|

Уток |

0 |

0 |

0 |

0 |

0 | |

|

Общая линейная усадка после 2-х стирок |

Основа |

1,5 |

0 |

2,5 |

6,0 |

0 |

|

Уток |

0 |

0,5 |

0,5 |

1,5 |

2,5 | |

|

Общая линейная усадка после 3-х стирок |

Основа |

2,0 |

0 |

2,5 |

6,5 |

0 |

|

Уток |

0 |

1,0 |

0,5 |

1,5 |

3,0 | |

|

Общая линейная усадка после 4-х стирок |

Основа |

2,0 |

0 |

2,5 |

7,0 |

0 |

|

Уток |

0 |

1,0 |

0,5 |

1,5 |

3,0 | |

|

Общая линейная усадка после 5-ти стирок |

Основа |

2,0 |

0 |

2,5 |

7,0 |

0 |

|

Уток |

0 |

1,0 |

0,5 |

1,5 |

3,0 | |

Как видно из таблицы 3.9, наибольшей линейной усадкой по основе обладает образец 4, состоящий из 100%-го вискозного волокна. Наименьшая усадка по основе у образцов 2 и 5. Наибольшую линейную усадку по утку имеет образец 5, нити утка которого также состоят из 100%-го вискозного волокна. Наименьшая усадка по утку у образца 1.

Данные таблицы 3.9 отдельно по основе и по утку отображены на рисунках 3.11 и 3.12.

Рис. 3.11. Линейная усадка по основе подкладочных тканей

Из рисунка 3.11 видно, что линейная усадка по основе образца 4 намного выше усадки остальных образцов и размер образца 4 стабилизировался лишь к пятой стирке. Размеры по основе образцов 2 и 5 остались неизменными.

Рис. 3.12. Линейная усадка по утку подкладочных тканей

Из рисунка 3.12 видно, что размер образца 1 по утку остался неизменным, а размеры образцов 3 и 4 стабилизировались уже после первой стирки. Размеры по утку остальных образцов не менялись после третьей стирки.