111

.doc5. Последовательные ШКП также имеют разновидности:

- поток с последовательным ассортиментным запуском (ПАЗ). Сначала запускаются изделия вида А, затем по специальному сигналу рабочие заменяют предметы А на своей операции на вид Б, которые лежат на стеллажах;

- потоки с запуском изделий последовательными сериями. Сначала обрабатывается вид А, затем на первую операцию запускается вид Б, который затем вытесняет вид В.

-

Характеристика поточной организации производства. Факторы, определяющие форму организации потока.

Поточной называют такую форму организации производственного процесса, при которой операции выполняются в определенной заранее установленной последовательности, имеют равновеликие задания по вопросу определенных предметов труда за один и тот же относительно малый период и выполняются одновременно.

«+» поточной формы организации:

1. При параллельной обработке предметов труда ускоряется производственный процесс;

2. Уменьшается длительность производственного цикла;

3. Сокращается объем незавершенного производства;

4. Увеличивается оборачиваемость средств предприятия;

5. Создаются предпосылки для более равномерного использования средств труда;

6. Обеспечивается рациональное расположение оборудования;

7. Применяются рациональные транспортные средства;

8. Улучшается использование площадей предприятия;

Факторы, имеющие значение при выборе форм потоков:

1. Характеристика производственного предприятия (объем производства, ассортимент, уровень специализации, производственная структура);

2. Степень разделения труда;

3. Степень механизации;

4. Характер и конструкция технологического оборудования;

5. Физическое состояние и форма предмета труда;

6. Характер и порядок технических воздействий на предмет труда;

7. Организация контроля и регулирование процессов;

8. Конструкция транспортных средств;

9. Конструкция выпускаемых изделий;

10. Ассортимент продукции;

11. Величина заданий по выпуску продукции;

12. Устойчивость и массовость спроса на продукцию;

13. Квалификация руководителей и исполнителей операции.

-

Основные параметры производственных потоков.

Основой для изучения форм производственных потоков является непрерывность и автоматизм действия. Непрерывность производственных процессов определяется тактом процесса, темпом работы и ее ритмичностью.

1. Период исполнениия задания (раб. период) – Т, [мин]:

2. Задние потоку – Р, [пар]

3. Такт потока – τ – среднее расчетное время, по прошествие которого на поток запускается (выпускается) одно изделие. , [мин/пар]

4. Такт транспортирования – τтр – среднее расчетное время, по прошествии которого на поток запускается (выпускается) партия предметов труда, называемая его однократным выпуском или транспортной партией.

, [мин], в – транспортная партия, [пар]

5. Темп потока – σ – среднее расчетное число предметов труда, запускаемых на поток или выпускаемых за ед. времени. , [пар/мин]

6. Продолжительность операции – t, [мин] – интервал времени для однократного выполнения на рабочем месте назначенной операции при соблюдении технологических требований.

7. Ритмичность выполнения операции – τоп: , где ∆t – отклонения от продолжительности выполнения операции в большую сторону.

8. Длительность производственного цикла – интервал времени от момента запуска исходных материалов в производство, до момента выпуска готовой продукции из этих материалов. Рассчитывается по активному или по календарному времени.

, [мин], где tобр – суммарное время обработки на всех операциях, tпр – суммарное время пролежки предметов труда м/у операциями, tтр – суммарное время транспортировки

, [дни], где Дк – календарное количество дней в анализируемом периоде,

Т – длительность смены, Драб – число рабочих дней в анализируемом периоде.

-

Организация производства: предмет, метод, основные принципы.

Производственный процесс состоит из трудовых и автоматических процессов, а также естественных процессов, не требующих, как правило, затрат труда. На предприятиях по ходу движения материального потока с ним осуществляются различные логистические операции, которые в совокупности представляют сложный процесс превращения сырья, материалов, полуфабрикатов и других предметов труда в готовую продукцию.

Принципы организации пр-ва

1) Параллельность

2) Пропорциональность – такое распределение ресурсов предприятия, рабочих, оборудования, материалов, при котором на всех операциях потока они используются максимально эффективно.

3) Специализация производства является одной из форм разделения труда – обособление изготовления изделия или его частей; выделение отдельных процессов (подготовка) в самостоятельные производственные потоки, участки или операции.

4) Прямоточность предполагает обеспечение кратчайшего пути движения каждой детали, узла, изделия по рабочим местам, секциям, потокам

5) Непрерывность - полное и непрерывное использование рабочего времени участников процесса, оборудования, непрерывное преобразование предметов труда в готовый продукт. Зависит от оптимального задания технологического процесса.

6) Ритмичность – отдельные операции, стадии, или технологический процесс в целом повторяются через равные установленные отрезки времени при равном количестве запускаемых и выпускаемых деталей или изделий.

7) Унификация

8) Синхронность – проведение технических, технологических и организационных мероприятий, в результате которых достигается такая наименьшая продолжительность операций, которая была бы равной, или кратной такту потока.

-

Классификация производственных потоков.

1. По темпу и ритмичности работы на потоке и способам их регулирования, т.е по организационным признакам:

- потоки с обязательным регламентированным одинаковым темпом операций (СКП и ШКП);

- потоки со свободным темпом и ритмом (ДО и ДОД);

- потоки с общим единым автоматическим регулируемым тактом агрегированных (объединенных) операций (АПЛ и ПАПЛ)

2. По степени непрерывности использования рабочего времени, оборудования и предметов труда: непрерывные потоки, прерывные потоки

3. По числу разновидностей продукции, вырабатываемой одновременно на потоке:

- условно специализированные: выпускается 1 вид продукции (но разных размеров и полнот);

- широкоассортиментные (ШКП), многоассортиментные (МКП);

4. Оснащенность конвейера:

- потоки, оснащенные конвейером (конвейерные);

- безконвейерные;

5. По назначению конвейера:

- распределительные конвейерные потоки;

- рабоче - предметные (предметы обрабатываются без снятия с конвейера);

- рабочие (на конвейере находятся и предметы труда, и оборудование);

6. По состоянию предметов труда:

- простые (могут меняться формы и размеры);

- сложно - собирательные (состоят из ряда простых и характерных для сборочных участков производства);

- сложно - расчлененные (используются для преобразования непрерывных предметов труда в штучные)

-

Методика расчета основных параметров в ОШКП.

1.Число разновидности продукции, обрабатываемой на потоке (r)

2.Асортиментные числа Rа, Rб, Rв… Наименьшие числа, выражающие количественное соотношение видов продукции, обрабатываемой на потоке.

3.Ассортиментная сумма – сумма ассортиментных чисел, целые. S = Rа + Rб + Rв

4.Варианты запуска изделий в ОШКП:

- суммарный запуск: в одну ячейку закладываются предметы труда всех видов в количестве равном их ассортиментным числам; m - число ячеек отведенных под ассортиментный комплект;

- циклический – в каждую ячейку закладывается одна единица предмета труда, но в подряд идущие ячейки запускаются предметы труда в количестве равном ассортиментному числу;

- запуск пропорциональными партиями – в ячейку запускается количество предметов труда данного вида равное ассортиментному числу.

5.Такт потока τ=(TS)/mp

6.Колличество исполнителей или число рабочих мест на операциях Kpi=(∑Rj*tji)/mτ, где t – трудоемкость обработки данного j-го вида изделий на i-ой операции

7.Скорость конвейера Vр

8.Длина конвейера Lк

9.Продолжительность производственного цикла Тц

10.Объем незавершенного производства НП=(Тц/τтр)*b

-

Конвейерные потоки: общая характеристика, классификация.

Конвейерными называются такие потоки, на которых такты и темпы всех операций равны или различаются на задание, устанавливающее допустимую величину, предметы труда передаются от операции к операции с помощью непрерывно или периодически движущегося конвейера, скорость которого связана с заданием потоку по продукции и с продолжительностью любой операции на потоке.

В зависимости от характера конструкции выделяют:

- цепные и ленточные;

- горизонтально – замкнутые, вертикально – замкнутые и пространственные.

Ленточные: тяговой орган - лента, скользящая относительно вала.

Горизонтально – замкнутый (Г – З) конвейер: пункты запуска и выпуска совпадают, вся длина используется как рабочая, обеспечивается одинаковое расположение рабочих к конвейеру (лицом к движению), «-» большая площадь.

Вертикально – замкнутый (В – З) конвейер: пункты запуска и выпуска не совпадают, рабочая ветвь – верхняя, раб места могут располагаться с двух сторон, расположение неодинаково.

-

Порядок адресования ячеек в ОШКП.

В ОШКП для обеспечения равномерности загрузки исполнителей одной операции используются следующие варианты адресования ячеек на рабочее место:

- простое последовательное адресование – при адресовании ячейки конвейера нумеруются в пределах ассортиментной суммы или комплекта. Простое адресование возможно, если количество исполнителей операции Кi и m не имеют общего делителя кроме 1;

- способ сдваивания ячеек – сдваивание в пределах m-ячеек осуществляется столько раз, сколько нужно вычесть из m, чтобы остаток и Кi не имели общего делителя кроме 1;

- способ пропуска ячеек при запуске – пропуск осуществляют столько раз, сколько единиц следует добавить к m, чтобы сумма и Ki не имели общего делителя кроме 1;

- способ пропуска ячеек при адресовании – пропуск назначается столько раз, сколько следует прибавить к m, чтобы сумма и Ki не имели общего делителя кроме 1.

-

Общая характеристика потоков со свободным темпом, ритмом и тактом (ДОО, ДОД).

Целесообразно применять потоки со свободным темпом и ритмом при следующих условиях: наличие значительных потерь от некратности; наличие в ассортименте сменной производственной программы таких видов изделий, которые отличаются неодинаковым составом операции и последовательностью их выполнения; наличие существующих потерь в индивидуальном производстве труда исполнителя.

Различают 2 формы потока со свободным ритмом: ДОО – диспетчер – оператор – оператор – оператор (Г-З конвейер); ДОД – диспетчер – оператор – диспетчер (В-З челночный или ленточного типа).

Безубыточный объем производства: Т = Н/ (Ц - У), пар,

Норма времени: Нвр= tоп + tолм + tпзо [час/пару]

Норма выработки: Нвыр = Тсм/Нвр , [пар]

Коэффициент устойчивости: Ку=tmax/tmin,

Норма

обслуживания:

![]()

Nф≥Nmin б.с. – возможна работа б.с.

Nф˂Nmin б.с., то

Кол-во ячеек на конвейере

Число серий ячеек на конвейере

Использование раб. времени на потоке S = ΣKpi/ ΣKфi ,

Степень использования во времени предметов труда

Такт потока τ = Т/Р, мин/пару

Такт транспортирования,

Темп потока , [пар/мин]

Потери от некратности ,

Расчетная скорость потока

Объем незавершенного производства

Удельное незавершенное производство

Длительность производственного цикла

Время перемещения ячейки от пункта запуска заготовки на поток до пункта выпуска готового изделия

Время задержки предметов труда на операциях со смещением

f – число операций с ППК со смещением

Т3 – продолжительность ВТО

Т4 – время задержки предметов труда на контрольных операциях

, где Вi – размер задержки на i-опер, пар

k – число операций, где создаются задержки

Время задержки предмета труда на запуске , аmax и аmin размеры партии предметов труда для запуска, пар

Т6 – задержка на выпуске; , мин.

1. Бизнес-планирование: значение, содерж-е, реализация

Бизнес-планирование – объективная оценка предпринимательской деят-ти предприятия; необходимый инструмент проектно-инвестиционных решений в соответствии с потребностями рынка и сложившейся ситуацией хозяйствования. Бизнес-планирование предусматривает решение стратегических задач предприятия.

Основные стадии:

1) подготовительная;

2) разработка бизнес-плана;

3) продвижение бизнес-плана на рынок интеллект. собственности;

4) реализация бизнес-плана.

Реализация бизнес-плана - выполнение всех рабочих задач в фирме и вне ее, необходимых для того, чтобы перевести деловой проект из стадии бизнес-плана в реальную производственную стадию.

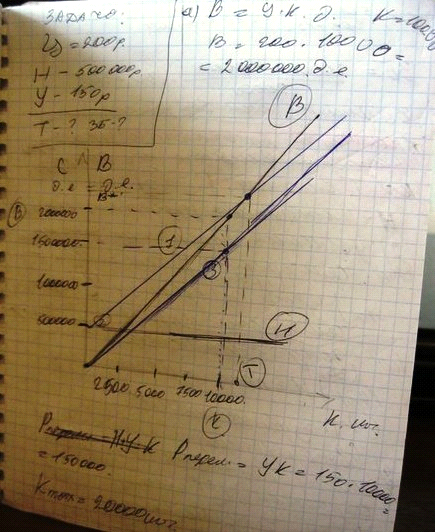

4. Определение безубыточного объема произв-ва продукции

Безубыточность – это такое состояние предприятия, при котором бизнес не приносит не прибыли не убытков. При производстве и реализации такого объема продукции, услуг, работ, затраты полностью покрываются полученной выручкой.

Безубыточный объем производства: Т = Н/ (Ц - У), пар,

где Н – постоянные издержки, Ц – цена за единицу продукции; У – удельные переменные издержки.

Критический уровень постоянных издержек: Н* = К* (Ц -У), д.е. При такой величине постоянных издержек и заданных значениях К, Ц и У нет ни прибыли, ни убытков.

Критическая цена: Ц*= Н/К + У, д.е. При такой цене – ни прибыли не убытков.

Графический метод:

Рп – переменные затраты на произв-во заданного объема продукции, руб.; Рперем.изд. = У*К

С – собственность (затраты) на произв-во некоторого объема продукции; С = У*К + Н.

К – кол-во производимой продукции, шт

В – выручка от реализации продукции, д.е. - В =Ц*К

Прямая С и прямая В пересек-ся в точке безубыточности Б. Если из нее опустить перпендикуляр на ОХ, то получим безубыточный объем произв-ва. Если опустить перпендикуляр на ОУ, то получится точка В* - критическая выручка.

5. Факторы влияния на безубыточный объем произв-ва и зону безубыточности предприятия.

Безубыточность – это такое состояние предприятия, при котором бизнес не приносит не прибыли не убытков. При произв-ве и реализации такого объема продукции, услуг, работ, затраты полностью покрываются полученной выручкой.

Безубыточный объем произв-ва: Т = Н/ ( Ц - У), пар, где Н – постоянные издержки, Ц – цена за единицу; У – удельные переменные издержки.

1. Переменные затраты – эти затраты пропорциональны объему произв-ва продукции. К ним относятся: а) материальные б) ЗП основных производственных рабочих; в) начисление на эту ЗП в виде ЕСН (26%); г) расходы на топливо и энергию, выделение на технологические цели.

2. Постоянные затраты –не изменяются при изменении объема произв-ва: амортизация; отопление; освещение; ЗП вспомогательных рабочих; ЗП специалистов и служащих; начисление в виде ЕСН на ЗП вспомогательных рабочих и специалистов; производственные расходы; коммерческие расходы; прочие расходы; арендные платежи

6. Техническое нормирование труда: содержание, задачи. Класс-ия затрат раб. времени.

Норм-ие труда – установление меры затрат труда на изготовление ед. продукции или выработки продукции в ед. времени, на выполнение заданного объема работ или обслуживания средств произв-ва в определенных организационно-технических усл-ях.

Функции норм-ия труда: первичные (измеритель уровня производительности труда; мера затрат труда; мера вознаграждения за труд) и вторичные (средства управления уровнем производительности труда; оценка уровня производительности труда; измеритель объема работ (продукции); критерий эффективности труда, тех.процесса; основа для расчета з/п; база для построения системы премирования)

Класс-ия затрат раб. времени

Раб. время – установленная законом полная длительность раб. дня (недели), в течение которого работник должен выполнять порученную ему работу.

Норм-ое время: оперативное (основное и вспомогательное); обслуживание раб. места (текущее и сменное); норм-ый отдых; перерывы на личные надобности; подготовительно-заключительные операции.

Ненормируемое время: на исправление дефектов, потери не зависящие от рабочего, потери зависящие от рабочего, время случайной работы.

-

Техническая норма времени и ее структура.

ТНВ – время, необходимое для выполнения данной операции по обработке единицы продукции установленного кач-ва в опр-ых организационно – технических усл-ях. Норма времени хар-ет затраты раб. времени на обработку ед. продукции или опр-го ее кол-ва и поэтому включает в себя все элементы, составляющие нормируемую часть раб. времени.

Структура нормы времени: 1) норма оперативного времени; 2) норма времени на отдых и личные надобности; 3) норма времени на ПЗО и обслуживание раб.места.

Время нормируемого отдыха устан-ся дифференцированно, а время на личные надобности устанавливается 10 мин на смену.

-

Трудовые нормы. Расчет норм времени и выработки.

Норма времени хар-ет затраты раб. времени на обработку ед. продукции и опр-ие его кол-ва и поэтому включает в себя все элементы, состав-ие нормируемую часть раб. времени. Время нормируемого отдыха устан-ся дифференцированно в зав-ти от условий выполнения операции и наличия вредных факторов.

Нвр= tоп + tолм + tпзо [час/пару]

Норма выработки – это кол-во ед. предметов труда.

Нвыр = Тсм/Нвр , [пар]

Изменения нормы выработки

∆Нвр↓ = х%

∆Нвыр↑ = у%

Х=100у/100+у

У=100х/100-х

-

Методы технического нормирования труда.

Опытно-статистические: экспертные, установление норм по аналогии, установление норм с помощью измерения суммарных значений факт. затрат времени на операцию.

Аналитические: аналитически-исследовательские, аналитически-расчетные, комбинированные - устанавливают технически обоснованные нормы.

Предполагают членение труд. процесса на элементы, изучение этих элементов, совместную оптимизацию труд. и тех.процесса и проект-ие рац-ых процессов, для которых устан-ся норма. В обувной пром-ти наиболее часто исп-ся аналитически-исследовательские методы, а именно ФРВ, хронометраж, видеосъемка, метод моментных наблюдений. Каждый способ м. б. индивидуальным, когда объектом является раб. время одного исполнителя или машины и групповым, когда одновременно изучают раб. время нескольких исполнителей.

-

Сущность хронометражного наблюдения. Этапы его проведения.

Хронометраж — это изучение операции путем наблюдения и изменение затрат раб. времени на выполнение отдельных элементов, повторяющихся при изготовлении каждой ед. продукции.

Цель: определение норм времени на отдельные операции, разработки нормативов времени, выявления и изучения новых приемов и методов работы, причин невыполнения установленных норм. По объектам наблюдения хронометраж подразделяется на индивидуальный, бригадный и хронометраж многостаночника.

Этапы: подготовка к хронометражным наблюдениям, собственно хронометраж, обработка и анализ данных наблюдений и разработка мероприятий по устранению выявленных потерь.

При подготовке к хронометражным наблюдениям необходимо:

1) ознакомиться с организационно-техническими условиями произв-ва, обратив особое внимание на факты, опр-ие уровень производ-ти труда рабочего при выполнении данной операции;

2) разделить операцию на элементы и установить фиксажные точки — резко выраженные по звуковому или зрительному восприятию моменты начала или окончания элементов операции;

3) разъяснить рабочему цели и задачи проводимого хронометража.

-

Обработка результатов хронометражного наблюдения.

Обработка и анализ результатов наблюдения при хронометраже, проведанном по текущему времени:

1. По каждому элементу операции путем вычитания из времени данного элемента времени предыдущего элемента опр-ся его продолжительность;

2. Из образованных хронометражных рядов исключают дефектные элементы, отмеченные во время наблюдения;

3. По каждому хроноряду определяют коэф-ты устойчивости Ку=tmax/tmin, где tmax и tmin - max и min длительность выполнения элемента. Факт. знач-я коэф-ов уст-ти получаемых хронорядов не должны превышать нормативных значений. Чем ближе значение коэф-та уст-и Ку к 1, тем выше устойчивость ряда.

Для устойчивого хроноряда норматив времени на элемент операции определяют как среднее арифм. значение , где ti - частное значение i-й продолжительности в данном ряду; qi - повторяемость значения i-го варианта (частота); ω - число членов (замеров), оставшихся в ряду после его обработки

-

Методика проверки хроноряда на устойчивость.

Обработка и анализ результатов наблюдения при хронометраже, проведенном по текущему времени, состоят в следующем: по каждому хроноряду опр-ют коэф-ты уст-ти Ку=tmax/tmin, где tmax и tmin - max и min длительность выполнения элемента. Факт. знач-я коэф-ов уст-ти получаемых хронорядов не должны превышать нормативных значений. Чем ближе знач-е коэф-та уст-ти Ку к 1, тем выше уст-ть ряда.

Для устойчивого хроноряда норматив времени на элемент операции опр-ют как среднее арифм. знач-е , где ti - частное знач-е i-й продолжительности в данном ряду; qi - повторяемость знач-я i-го варианта (частота); ω - число членов (замеров), оставшихся в ряду после его обработки

-

Фотография рабочего времени методом непосредственных замеров: цель, последовательность проведения, обработка результатов.

Фотография рабочего времени (ФРВ) - метод исслед-я труд. процесса в целях выявления затрат раб. времени в течение изучаемого периода. Метод непосредственных замеров позволяет изучить процессы труда, получить данные об их продолжительности, сведения о последовательности выполнения отдельных элементов работы, а также факт. затратах раб. времени за весь период наблюдения.

Непосредственное измерение раб. времени производится путем сплошных (непрерывных), выборочных и цикловых замеров.

Сплошные замеры имеют наиб. распространение во всех типах произ-ва, т.к. дают подробные сведения о факт. затратах раб. времени, его потерях, их величине и причинах возникновения.

Для изучения отдельных элементов операции применяются выборочные замеры. Их используют для опр-я времени на вспомогательные действия и приемы в усл-ях многостаночной работы и др.

Разновидностью выборочных наблюдений явл-ся цикловые замеры, которые исп-ся для изуч-ия и измерения действий небольшой продолжительности, когда время на выполнение действия нельзя опр-ть непосредственно.

-

ФРВ методом моментных наблюдений: цель, последовательность проведения, обработка результатов.

Сущность метода моментных наблюдений состоит в регистрации и учете кол-ва одноименных затрат в случайно выбранные моменты. Важными «+» данного метода явл-ся простота проведения наблюдения, небольшая трудоемкость, получение требуемых сведений в короткие сроки. Один наблюдатель может изучить затраты времени большого числа рабочих. Моментные наблюдения могут проводить не только специальные наблюдатели, но и все инженерно-технические работники.

«-» метода моментных наблюдений является получение только средних величин затрат раб. времени, неполных данных о причинах потерь раб.времени, а также недостаточное раскрытие структуры затрат раб. времени.

-

Аналитически-расчетный метод установления норм затрат труда.

Аналитически-расчетный метод нормирования труда предполагает установление необходимых затрат труда на операцию или ее отдельные элементы по заранее установленным технически обоснованным нормативам времени, а также путем расчета их с помощью данных о технической производ-ти, технических хар-к и паспортов строительных машин и оборудования, строительных норм и правил произв-ва строительно-монтажных работ. Аналитич. метод нормирования труда позволяет устан-ть технически обоснованные нормы.