- •Сборка электронных блоков на печатных платах структура технологического процесса сборки

- •9.2. Входной контроль и его оптимизация

- •. Подготовка эрэ и имс к монтажу

- •Установка компонентов на платы

- •Автоматическое оборудование для сборки

- •Гибкие производственные модули сборки и монтажа

- •3 3 7 Рис. 10 гпм пайки волной припоя технология поверхностного монтажа

- •Вопросы для самопроверки к теме 9

3 3 7 Рис. 10 гпм пайки волной припоя технология поверхностного монтажа

Современный этап развития ЭА характеризуется все более широким применением новейшей элементной базы — поверхностно монтируемых элементов: безвыводных "чиповых" резисторов и конденсаторов, миниатюрных корпусов БИС, пластмассовых и керамических кристаллоносителей и др., что позволяет отказаться от плат с металлизированными отверстиями, упростить установку элементов, повысить надежность электронных блоков. Технология поверхностного монтажа (SMT) получила официальное признание в 1985 г. и имеет следующие преимущества:

1) конструктивные:

повышение плотности компоновки элементов в 4—6 раз;

снижение массогабаритных показателей в 3—5 раз;

повышение быстродействия и помехозащищенности элементов за счет отсутствия выводов;

повышение виброустойчивости и вибропрочности блоков в 2 раза;

повышение надежности блоков за счет уменьшения количества металлизированных отверстий, являющихся потенциальным источником дефектов;

2) технологические:

автоматизация сборки и монтажа элементов и повышение производительности труда в десятки раз;

исключение операций подготовки выводов и соответствующего оборудования;

сокращение производственных площадей на 50 %;

уменьшение затрат на материалы.

К недостаткам следует отнести ограниченную номенклатуру поверхностно-монтируемых элементов, их высокую стоимость, затрудненность отвода тепла, сложность контроля и ремонта. Прогнозы показывают, что к 2002 г. до 80 % всех компонентов за рубежом будут поверхностно-монтируемыми.

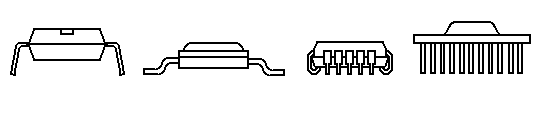

При поверхностном монтаже применяют следующие виды корпусов :

1) простые корпуса для пассивных компонентов:

прямоугольной формы, например резисторов и конденсаторов;

типа MELF (Metal Electrode Face Bonded) с вмонтированными электродами в виде металлизированных торцов;

2) сложные корпуса для многовыводных полупроводниковых приборов:

малогабаритный транзисторный (Small Outline Transistor — SOT);

малогабаритный (Small Outline — SO) для интегральных схем;

увеличенный малогабаритный (Small Outline Large — SOL) для интегральных схем;

пластмассовые кристаллоносители с выводами (Plastic Leaded Chip Carrier — PLCC);

безвыводные керамические кристаллоносители (Leadless Ceramic Chip Carrier — LCCC);

керамические кристаллоносители с выводами (Leaded Ceramic Chip Carrier — LDCC);

3) различные нестандартные корпуса для компонентов неправильной формы, например индуктивностей и переключателей.

Большая часть чип-резисторов изготавливается методами толстопленочной технологии, которая включает отжиг смесей оксидов металлов и керамики (или стекла), нанесенных на керамические подложки с применением, например, шелкографии. Аналогично изготавливаются контактные площадки резисторов. Резисторы нередко покрываются пассивирующим слоем стекла. После лазерной подгонки и покрытия эпоксидным составом подложки разрезаются на отдельные чип-резисторы.

В корпусах типа MELF изготавливают кремниевые диоды, высокочастотные катушки индуктивности с постоянной индуктивностью, танталовые конденсаторы, металлопленочные резисторы и устройства защиты от перенапряжений, но в наибольших объемах производятся постоянные керамические конденсаторы и графитовые пленочные резисторы.

Транзисторный мини-корпус SOT применяется для корпусирования дискретных полупроводниковых приборов: одиночных биполярных и полевых транзисторов, диодов, стабилитронов и др. Корпус ТО-236 применяют для корпусирования кристаллов, имеющих площадь до 19,35 мм2 и рассеиваемую мощность 200 мВт, а второй корпус, ТО-243, рассчитан на кристаллы площадью 38,7 мм2, мощностью до 500 мВт при 25 С. Оба корпуса очень просты по конструкции с тремя выводами: у ТО-236 выводы поочередно отходят от каждой из сторон корпуса, в то время как у ТО-243 они расположены по одну сторону корпуса, а центральный вывод — увеличенного размера для лучшего отвода тепла.

Интегральная схема в мини-корпусе SOIC/SOL напоминает уменьшенный вариант традиционного корпуса с двухрядным расположением ленточных выводов (типа DIP). Обычно мини-корпуса поставляются в 8, 14 и 16-выводном исполнении, при этом выводы имеют форму крыла чайки и расположены с шагом 1,27 мм (рис. 11, а). Большим преимуществом этого корпуса являются улучшенные массогабаритные характеристики по сравнению с его аналогом DIP: он на 70 % меньше по объему, на 30 % меньше по высоте, а масса такого корпуса составляет лишь 10 % массы его более крупного аналога. Кроме того, мини-корпус имеет лучшие электрические характеристики, определяющие скорость прохождения сигнала. Для переработки топологии обычной схемы на DIP-корпусах в вариант с использованием SOIC/SOL-корпусов нужно внести лишь небольшие изменения, так как разводка выводов одинакова, но общий размер платы может быть уменьшен.

а

б

в

г

Рис. 11. Типы корпусов микросхем

Стандартный мини-корпус типа SO (рис. 11, б) имеет ширину 3,81 мм; существует также совершенно аналогичный корпус, называемый увеличенным вариантом, — SOL, который имеет ширину 7,62 мм. Количество выводов у этих корпусов колеблется от 16 до 28. Пластмассовый кристаллоноситель с выводами (PLCC), размещенными по всем четырем сторонам корпуса, обеспечивает большую плотность соединений и представляет собой почти правильный квадрат с количеством выводов от 18 до 84 (рис. 9.21, в). Шаг выводов у PLCC обычно составляет 1,27 или 0,635 мм, однако для некоторых сложных СБИС применяется также шаг 0,508 мм.

Корпус PLCC характеризуется наличием одного ряда выводов по периферии. Варианты конструкции PLCC с числом выводов до 52 имеют, как правило, гибкие J-образные выводы, загибаемые под корпус при монтаже.

Наиболее распространенным типом керамических корпусов для поверхностного монтажа является LCCC — безвыводной керамический кристаллоноситель. Конструктивно LCCC состоит из трех основных элементов: металлизированного керамического основания, металлической крышки и герметизирующего материала, чаще всего специального припоя. В углах корпуса отсутствуют контактные площадки, корпус имеет два ориентирующих ключа: один из них для оптического считывания, второй — в виде угловой фаски. Эти корпуса выбираются для ответственных применений, например в военной технике, аппаратуре связи и аэрокосмической технике, поскольку они могут быть высокогерметичными. Однако LCCC имеют существенные недостатки. Главным из них является рассогласование температурных коэффициентов расширения (ТКР) корпуса и стандартной стеклоэпоксидной платы, которое способствует образованию и развитию дефектов в местах пайки при жестком термоциклировании или высоком уровне рассеиваемой мощности. Кроме того, эти корпуса относительно дороги в производстве.

Керамические кристаллоносители с выводами (LDCC/CCC) позволяют решать проблему согласования ТКР, хотя они дороже, конструктивно более сложны и пригодны лишь для военных и других ответственных применений, где стоимость не является основным критерием выбора компонентов.

Корпус PGA имеет тонкие штыревые выводы, расположенные в матричном порядке (рис.11, г).

Бескорпусные элементы, предназначенные для поверхностного монтажа, поставляются на пластиковых лентах, смотанных в катушки, в специальных трубчатых магазинах или россыпью. Для их установки на ПП используются автоматические укладчики. Станок М-2501 содержит магазинный питатель для подачи плат, систему позиционирования, блок поворота платы, вакуумный захват, модуль ультрафиолетового отверждения клея, которым крепится компонент, и магазинный накопитель собранных изделий. Подача компонентов производится по программе с 60 катушек. Для исключения повреждения активных элементов во время транспортирования в диэлектрический материал ленты при формовании вводят углеродный наполнитель, обладающий антистатическим свойством.

Более универсальным является автомат МС-3О фирмы Excellon Micronetics (США). Он может манипулировать с любыми выпускаемыми для поверхностного монтажа компонентами. Компоненты подаются к позициям вакуумного захвата на катушках, в магазинах или россыпью с вибробункера. В автомате предусмотрены три режима работы. В первом вакуумная головка захватывает компонент, прокатывает его по барабану, покрытому паяльной пастой или эпоксидной смолой, и устанавливает на требуемое место на плате. Во втором режиме производится то же самое с двукратным намазыванием, а в третьем — только захват и установка элемента.

В станке модели Microplacer фирмы МТ1 (США) компоненты захватываются приспособлением, в котором программируется давление захвата, и оно определяет габариты компонента, обеспечивая функции контроля размеров. В приспособлении имеется также центрирующий механизм, который делает менее критичными ориентацию и точное размещение компонента в питателе. Система оптического распознавания просматривает в режиме сканирования все собираемые платы, выделяя дефектные.

Автоматические укладчики для поверхностного монтажа компонуются модулями, выполняющими другие функции, и модулями перемещения плат. Наиболее совершенным является оборудование фирмы Universal (США). В нем позиционируют сразу две платы, и пока на одну наносится точно дозированное количество клея, на второй производится установка компонента. Устанавливаемые компоненты подвергаются операционному контролю и при отклонении параметра заменяются исправными.

Монтаж на поверхности может быть выполнен в трех различных вариантах. Первый предусматривает размещение на верхней стороне платы только компонентов, монтируемых в сквозные отверстия, а на нижней — компонентов для поверхностного монтажа. Соединение элементов с платой осуществляется путем пайки волной припоя. Однако обычная волна припоя оказывается неэффективной для монтажа микрокорпусов, так как припой не может подтекать под них и достигнуть экранированных или металлизированных контактных площадок. Применение двойной волны, поступающей из двух резервуаров, позволяет обеспечить полный охват припоем металлизированных участков по всему периметру. Вторичная волна также удаляет избыток припоя с монтажных соединений.

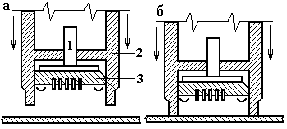

В случае смешанного расположения компонентов на каждой стороне платы (второй вариант) ТП сборки усложняется (рис. 12). Сначала монтируют компоненты в микрокорпусах оплавлением припоя, а затем волной припоя — остальные. Для оплавления припоя применяют индивидуальный или групповой инструмент (рис. 13). Он захватывает микрокорпус (а), опускается на плату (б) и расплавляет припой на контактных площадках (в). После этого инструмент поднимается (г). Толкатель удерживает элемент до тех пор, пока не наступит кристаллизация припоя. В инструменте с высокой точностью поддерживается температура, чтобы исключить перегрев кристалла в микрокорпусе. С помощью инструмента можно проводить также и ремонтные работы.

Рис.12. Схема сборки и монтажа печатных плат при

смешанном расположении компонентов

Третий вариант предусматривает установку элементов только на поверхность ПП различными методами пайки.

Рис.

13. Монтаж

микрокорпуса на плату специальным

инструментом:

1

– толкатель; 2

– инструмент; 3

– микрокорпус