доклады / Регулировка и ТО тракторов 2

.docxРегулировка и ТО тракторов |

|||

1. |

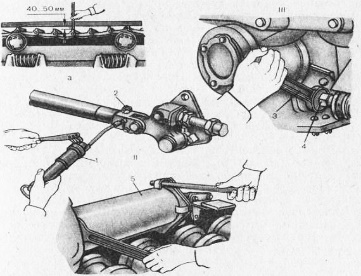

Устройство и работа кривошипно-шатунного и газораспределительного механизмов, систем смазки, охлаждения и питания ДВС. Основные неисправности механизмов и систем ДВС, способы их выявления и устранения. Техническое обслуживание (ТО) механизмов и систем ДВС. Практические занятия Регулировки и ТО газораспределительного механизма. Регулировки и ТО системы охлаждения. Регулировки и ТО системы смазки. Регулировки и ТО системы питания дизеля. Регулировки и ТО системы пуска.

Основными механизмами двигателя внутреннего сгорания являются шатунно-кривошипный и распределительный, а основными системами — системы питания, зажигания, смазки и охлаждения. Шатунно-кривошипный механизм предназначен для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Этот механизм состоит из цилиндра, поршня с кольцами, поршневого пальца, шатуна, коленчатого вала. Двигатель должен работать надежно, без перебоев, развивать достаточную мощность для обеспечения нормальных динамических (тяговых) свойств автомобиля, расходовать топливо и масло в пределах установленных норм.

Признаками, основных неисправностей двигателя являются:

-падение мощности,

-повышенный расход масла, дымный выпуск,

-снижение давления конца сжатия (компрессии),

-стуки в двигателе.

|

Трактор МТЗ-80 Набор ключей Набор щупов Ключ гаечный рожковый 8x9 ГОСТ 2839-80 Ключ гаечный рожковый 8x10 ГОСТ 2839-80 Ключ гаечный рожковый 9x11 ГОСТ 2839-80 Ключ гаечный рожковый 10x11 ГОСТ 2839-80 Ключ гаечный рожковый 10x12 ГОСТ 2839-80 Ключ гаечный рожковый 11x13 ГОСТ 2839-80 Ключ гаечный рожковый 12x13 ГОСТ 2839-80 Ключ гаечный рожковый 12x14 ГОСТ 2839-80 Ключ гаечный рожковый 13x14 ГОСТ 2839-80 Ключ гаечный рожковый 13x15 ГОСТ 2839-80 Ключ гаечный рожковый 14x17 ГОСТ 2839-80 Ключ гаечный рожковый 17x19 ГОСТ 2839-80 Ключ гаечный рожковый 19x22 ГОСТ 2839-80 Ключ гаечный рожковый 22x24 ГОСТ 2839-80 Ключ гаечный рожковый 24x27 ГОСТ 2839-80 Ключ гаечный рожковый 27x30 ГОСТ 2839-80 Ключ гаечный рожковый 30x32 ГОСТ 2839-80 Ключ гаечный рожковый 32x36 ГОСТ 2839-80 |

|

2. |

Устройство и работа механизмов управления и ходовой части гусеничных тракторов. Основные неисправности механизмов управления и ходовой части гусеничных тракторов, способы их выявления и устранения. ТО механизмов управления и ходовой части гусеничных тракторов.

Практические занятия:

Регулировка и ТО механизмов поворота и остановочных тормозов. Регулировки и ТО ходовой части.

Во время длительной эксплуатации спецтехники неизбежно возникают поломки, причем обычно в наиболее нагруженных функциональных узлах. Так, сравнительно часто возникает необходимость провести ремонт ходовой части гусеничных тракторов, поэтому стоит всесторонне рассмотреть те неисправности, которые к этому приводят, и общую технологию починки. Зная факторы риска, провоцирующие выход каретки, цепей и других элементов из строя, вы будете понимать, как их защитить и продлить тем самым время беспроблемного использования машины.

В силу своей конструкции данный вид спецтехники хорошо показывает себя на слабонесущих грунтах и в условиях сложно-пересеченной местности, поэтому важно поддерживать ее в идеальном работоспособном состоянии.

Ходовая часть трактора – что это такое. Это ключевой функциональный узел транспортного средства, обеспечивающий его непосредственное перемещение в пространстве с заданной в рабочем диапазоне скоростью. Фактически это платформа (тележка) с установленными на борту агрегатами, и, помимо уже названной, главной роли, она предназначена для решения еще 3 важных задач: поддержка остова со всеми смонтированными и эксплуатируемыми механизмами; преобразование вращательного момента (идущего от звездочек или ведущих колес) в поступательное движение; генерация силы тяги, достаточной для буксировки прицепов и/или других машин.

Мост, или ведущий мост – это группа механизмов трансмиссии, определяющих передачу и увеличение крутящего момента от коробки передач к ведущим колесам трактора или к ведущим звездочкам гусеничного трактора. В соответствии с конструкцией колесные тракторы могут иметь один ведущий мост: задний или два ведущих моста (задний и передний). В последнем случае трактор имеет повышенную проходимость. Основными механизмами ведущих мостов колесных тракторов являются главная передача, дифференциал, конечные передачи, тормоза, полуоси. Ведущие мосты трактора на гусеничном ходу устанавливают сзади машины, поэтому их называют задними. Используются два основных типа: С фрикционными муфтами управления поворотом. С планетарными механизмами управления поворотом (планетарными редукторами). Устройство ходовой части гусеничного трактора Она состоит из 3 частей: Остов – выполняет несущую функцию. Это система, соединяющая остальные узлы. Движитель – воспринимает от всех установленных агрегатов (а также от трансмиссии) момент нагрузки, который и превращает в поступательное перемещение по заданной траектории. Подвеска – соединяет мосты с кузовом (рамой), передает вес спецтехники на почву, смягчает вибрации, удары и толчки, тем самым улучшая плавность хода. Каждая из этих частей заслуживает более подробного рассмотрения. Есть три варианта остова: Рамный – хребтовой или лонжеронный, то есть из пары продольных балок из стали с поперечинами. Он образует цельную или шарнирно-связанную конструкцию, но обязательно жесткую, прочную, предоставляющую легкий доступ к используемым механизмам. Полурамный – получается при соединении корпуса трансмиссии и опорной металлоконструкции в форме буквы «Н». Именно к последней крепится передняя ось движителя. Отличается малым весом (по сравнению с прошлым подвидом) при сохранении достаточной стойкости к нагрузкам и вибрациям. Безрамный – создается путем жесткого стыка корпусных элементов силовой передачи и блок-картера, а также, опционально, муфты сцепления и заднего моста. Несколько ограничивает доступ к навешенным на борт агрегатам, поэтому применяется сравнительно редко. Движитель – конструкционно сложный узел ходовой части гусеничных тракторов, устройство его выглядит следующим образом: ведущая звездочка, отвечающая за перемещение, задействует цепь; последняя состоит из шарнирно соединенных звеньев и создает замкнутый контур (обвод), огибая поддерживающие ролики, направляющее колесо и опорные катки; почвозацепы формируют дорожку для качения спецтехники; опорные катки равномерно распределяют действующую силу тяжести по всей поверхности трака; ролики выполняют поддерживающую функцию, предотвращая боковое раскачивание; натяжной механизм и направляющее колесо задают и сохраняют правильную траекторию перемещения с сохранением должной амортизации. Такая конструкция движителя обеспечивает ходовому устройству гусеничных машин высокое качество сцепления с грунтом при сравнительно низком давлении на него, а также хорошую проходимость. Отсюда – частота эксплуатации на болотистых или песчаных почвах, на сложно-пересеченных участках. Но есть и недостаток – это меньшая, чем у колесных моделей, скорость, что несколько ограничивает универсальность использования. Подвеска может быть: Эластичная – представляет собой систему рычагов и катков (упругих и попарно составленных в каретку), которые при помощи шарниров присоединены к раме. Помогает траку повторять рельеф поверхности, что способствует повышению плавности движения. Полужесткая – это тележка с балками различного диаметра и располагающимися на них элементами. Ее рама сзади подключена к остову, а спереди контактирует с плоской рессорой. Ее конструкция проще, чем у предыдущего варианта (а значит меньше деталей могут выйти из строя), но качество поглощения вибраций хуже.

Типы движителей тракторов: Колесные, которые подразделяются по «колесной формуле», отражающей общее число колес, ведущих колес и их размеры. Гусеничные, сложные узлы ХЧ в конструктивном плане гусеничных тракторов. Внутренняя поверхность металлической гусеницы является гладкой поверхностью, по которой опорные катки передвигаются с гораздо меньшим сопротивлением, чем колеса по грунту. Преимуществом гусеничных движителей перед колесными является то, что они имеют большую площадь сцепления с поверхностью. За счет этого гусеничные машины используются на работах, на почвах разной степени влажности и в любое время года. Полугусеничные, совмещающие колеса и гусеницы.

|

Трактор ДТ-75МВ Набор ключей Ключ гаечный рожковый 8x9 ГОСТ 2839-80 Ключ гаечный рожковый 8x10 ГОСТ 2839-80 Ключ гаечный рожковый 9x11 ГОСТ 2839-80 Ключ гаечный рожковый 10x11 ГОСТ 2839-80 Ключ гаечный рожковый 10x12 ГОСТ 2839-80 Ключ гаечный рожковый 11x13 ГОСТ 2839-80 Ключ гаечный рожковый 12x13 ГОСТ 2839-80 Ключ гаечный рожковый 12x14 ГОСТ 2839-80 Ключ гаечный рожковый 13x14 ГОСТ 2839-80 Ключ гаечный рожковый 13x15 ГОСТ 2839-80 Ключ гаечный рожковый 14x17 ГОСТ 2839-80 Ключ гаечный рожковый 17x19 ГОСТ 2839-80 Ключ гаечный рожковый 19x22 ГОСТ 2839-80 Ключ гаечный рожковый 22x24 ГОСТ 2839-80 Ключ гаечный рожковый 24x27 ГОСТ 2839-80 Ключ гаечный рожковый 27x30 ГОСТ 2839-80 Ключ гаечный рожковый 30x32 ГОСТ 2839-80 Ключ гаечный рожковый 32x36 ГОСТ 2839-80 |

|

3. |

Устройство и работа ходовой части гусеничных тракторов. Основные неисправности ходовой части, способы их выявления и устранения. ТО ходовой части.

Практические занятия:

Регулировка натяжения гусеницы. Регулировка тормозных солнечных шестернён и остановочные тормоза.

При работе гусеничного трактора часть мощности двигателя затрачивается на трение в шарнирах гусеничных цепей и в зацеплениях цепей с ведущими звездочками. На это влияет степень натяжения гусениц. Излишне большое натяжение увеличивает трение, а также износ деталей. Недостаточное натяжение увеличивает потери мощности на биение гусениц, а в некоторых случаях приводит к их соскакиванию.

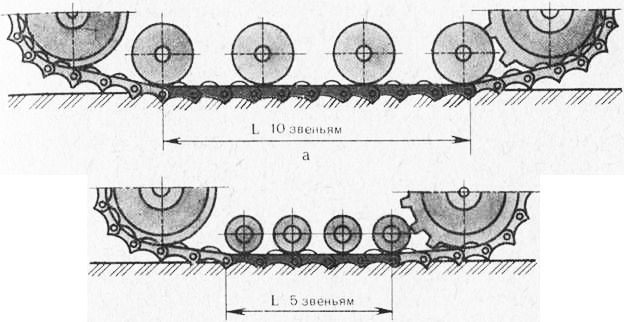

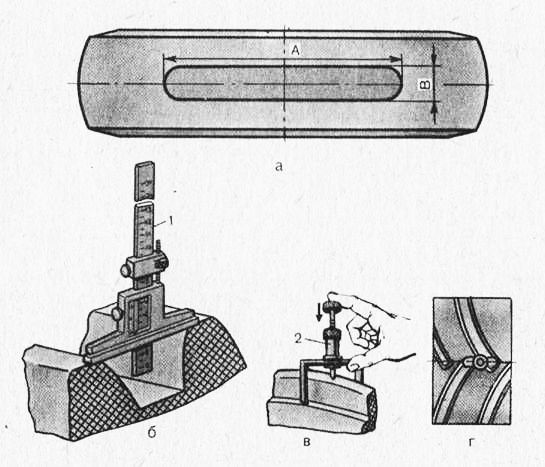

Проверка состояния гусеничного полотна тракторов: а Т-74, ДТ-75М и Т-150; б — Т-54С и Т-70С.

Износ движителей гусеничного трактора зависит не только от степени натяжения гусениц, но в значительной степени от типа почвы, на которой работает трактор. Например, износы гусениц на песчаных почвах почти в 2 раза превышают износы на черноземах за один и тот же отрезок времени.

При износе деталей гусеницы увеличивается ее шаг, что ослабляет ее натяжение и в свою очередь вызывает повышенный износ ведущей звездочки.

Изношенные пальцы гусениц вызывают ускоренный износ проушин звеньев, а неравномерный износ правой и левой гусениц нарушает прямолинейность движения трактора, что в значительной степени утомляет тракториста.

Чтобы увеличить срок эксплуатации гусеницы, необходимо внимательно и своевременно следить за ее износом, а также за правильным ее натяжением.

Проверку гусениц тракторов Т-74, ДТ-75М и Т-150 выполняют на горизонтальной твердой площадке. Предварительно гусеницу надо тщательно очистить от грязи и промыть водой.

Первая проверка после ввода нового трактора в эксплуатацию назначается через 600…700 ч работы на песчаных почвах или через 1200…1400 ч работы на черноземах. Для этого измерьте длину 10 звеньев (обеих гусениц), расположенных под трактором. Длина 10 звеньев обеих гусениц должна быть одинаковой и не выше 1750… 1760 мм. Если размер находится в указанных пределах, но у разных гусениц отличается на 10 мм, то поменяйте их местами.

Вторая проверка — через 500 ч после первой при работе на песчаных почвах или через 1000 ч — на черноземах. Длина 10 звеньев не должна превышать 1810…1820 мм, но в этом случае нужно заменить пальцы гусениц новыми и, кроме того, поменять местами ведущие звездочки трактора.

При сквозном износе звеньев по цевкам необходимо гусеницы повернуть на 180° и поменять местами.

Проверка гусениц тракторов Т-54С и Т-70С. Порядок проверки степени износа такой же, как описано выше, с той лишь разницей, что для этих тракторов следует измерять длину пяти звеньев.

Для гусениц шириной 300 мм при увеличении длины пяти звеньев до 920…930 мм необходимо заменить пальцы новыми. Второй комплект пальцев необходимо ставить при возрастании длины до 930…940 мм и третий — до 940…950 мм.

Для гусениц шириной 200 мм при увеличении длины L пяти звеньев от 880 до 920 мм разрубите стопорные скобы, выбейте пальцы и выпрессуйте втулки. После этого поверните втулки на 180° и запрессуйте их на старые места. Паз втулки при этом должен располагаться в первоначальном положении. Соберите гусеницу. При распрессовке и запрессовке втулок и стопорении пальцев пользуйтесь специальными приспособлениями, состоящими из штыря, конусной направляющей втулки и оправки для стопорения пальцев, прилагаемыми к запчастям трактора.

После износа второй стороны втулок их следует заменить новыми.

Гусеничные цепи на трактор надевайте так, чтобы звенья на нижней ветви расположились стороной с двумя (для цепи шириной 200 мм) или тремя (для цепи шириной 300 мм) проушинами в сторону движения трактора вперед. При этом головки пальцев должны находиться снаружи трактора.

Проверка и натяжение гусениц. Очистите, промойте гусеницы и установите трактор на ровной твердой площадке так, чтобы пальцы гусениц находились над поддерживающими роликами (перед остановкой трактор должен двигаться только вперед, для того чтобы ослабить верхние ветви гусениц).

Положите рейку на почвозацепы гусеничной цепи и с помощью линейки измерьте расстояние в средней части между поддерживающими роликами или направляющим колесом и поддерживающим роликом.

Ослабьте контргайки, кроме трактора Т-150, и, вращая регулировочную гайку или корпус амортизатора или нагнетая масло рычажно-плунжерным шприцем, натяните гусеницы.

Закончив регулировку натяжения, затяните ослабленные контргайки и смажьте резьбу натяжного болта смазкой УС.

Если при натяжении гусеница трактора Т-150 очень сильно вытянулась и коленчатая ось натяжного колеса вошла в соприкосновение с упором, установленным на раме, и не в состоянии больше натянуть гусеницу до нужного размера, то дальнейшее нагнетание пластической смазки недопустимо, так как это может привести к поломке натяжителя. Выверните предохранительный клапан, передвиньте колесо назад (при этом пластическая смазка будет выдавливаться через отверстие, из которого вывернут клапан). Затем разъедините гусеницу, удалите из нее одно звено. Далее соедините гусеницу, поставьте на место клапан и, нагнетая пластическую смазку в гидроцилиндр, натяните гусеницу.

Проверка (а) и натяжение (б) гусениц.

|

Трактор ДТ-75МВ Набор ключей Ключ гаечный рожковый 8x9 ГОСТ 2839-80 Ключ гаечный рожковый 8x10 ГОСТ 2839-80 Ключ гаечный рожковый 9x11 ГОСТ 2839-80 Ключ гаечный рожковый 10x11 ГОСТ 2839-80 Ключ гаечный рожковый 10x12 ГОСТ 2839-80 Ключ гаечный рожковый 11x13 ГОСТ 2839-80 Ключ гаечный рожковый 12x13 ГОСТ 2839-80 Ключ гаечный рожковый 12x14 ГОСТ 2839-80 Ключ гаечный рожковый 13x14 ГОСТ 2839-80 Ключ гаечный рожковый 13x15 ГОСТ 2839-80 Ключ гаечный рожковый 14x17 ГОСТ 2839-80 Ключ гаечный рожковый 17x19 ГОСТ 2839-80 Ключ гаечный рожковый 19x22 ГОСТ 2839-80 Ключ гаечный рожковый 22x24 ГОСТ 2839-80 Ключ гаечный рожковый 24x27 ГОСТ 2839-80 Ключ гаечный рожковый 27x30 ГОСТ 2839-80 Ключ гаечный рожковый 30x32 ГОСТ 2839-80 Ключ гаечный рожковый 32x36 ГОСТ 2839-80 |

|

4. |

Устройство и работа ходовой части колёсных тракторов. Основные неисправности ходовой части, способы их выявления и устранения. ТО ходовой части.

Практические занятия:

Регулировка натяга подшипников колес. Регулировка ширины колеи трактора.

Техническое обслуживание пневматических шин. Пневматические шины при неправильной эксплуатации быстро приходят в негодность. Особенно важно для сохранности поддерживать в них нужное давление воздуха.

В число операций технического обслуживания шин входят: наружный осмотр, поддержание нужного внутреннего давления воздуха и контроль высоты почвозацепов, по размерам которых судят о предельном износе шины.

Наружный осмотр шин. Ежедневно тщательно осматривайте шины и немедленно удаляйте все обнаруженные в протекторе твердые предметы: гвозди, стекла, камни и др. При сквозных повреждениях необходимо направить шины в ремонт. Проверка давления воздуха в шинах — важнейшая операция, влияющай на долговечность шины и на ее сцепление с почвой.

При работе шины с пониженным давлением воздуха средняя часть протектора несколько разгружается, прогибаясь внутрь шины, отчего в крайних зонах протектора повышается напряжение материала. С течением времени нити корда внутреннего слоя отслаиваются от резины, что ведет к их разлохмачиванию и разрывам.

При работе с пониженным давлением уменьшается контакт почвозацепов с почвой, что, в свою очередь, увеличивает буксование и износ краев беговой дорожки (почвозацепов), в то время как средняя часть ее остается почти неизношенной.

Повышенное давление воздуха уменьшает деформацию шины и соответственно площадь контакта ее с дорогой. В результате этого ускоряется изнашивание протектора (почвозацепов) в его средней зоне и увеличивается буксование колеса.

Схема погружения в почву почвозацепов шин трактора при различном внутреннем давлении воздуха: а — недостаточном; б — избыточном; в — нормальном. Кроме того, возрастает напряжение в нитях корда каркаса, что ускоряет процесс «усталости» корда и приводит к преждевременному разрыву каркаса.

При давлении воздуха в шине, соответствующем рекомендациям завода-изготовителя, почвозацепы более ровно входят в почву , шины изнашиваются равномернее и медленнее, что в значительной степени увеличивает их срок службы.

Для проверки давления очистите вентиль от грязи, отвинтите и снимите колпачок. Прижмите к вентилю наконечник шинного манометра и по его показанию определите давление в шинах. Если оно не соответствует норме, то доведите его до нужного.

Следует помнить, что для различных видов работ давление в шинах неодинаково и зависит также от машин-орудий, с которыми трактор работает.

Для этой цели поставьте трактор с машиной-орудием на весы так, как это показано на рисунке. Определите силу тяжести трактора, приходящуюся сначала на задние колеса, а затем (после перестановки трактора) на передние. Разделив полученные результаты на 2, получите значение давления, приходящегося на каждое колесо.

Определение износа почвозацепов и ребер пневматических шин. Для определения износа рисунка или почвозацепов протектора пневматической шины очистите протектор от пыли и грязи. Затем осмотрите беговую дорожку и на глаз выявите место с наибольшим износом, где следует начертить мелом площадку, на которой нужно будет провести измерение.

Определение износов почвозацепов шин: а и г — места измерения; б — измерение штангенглубиномером; в — измерение приспособлением; 1 — глубиномер; 2 — приспособление. С помощью глубиномера обеспечивающего точность ± 0,1 мм, или специального приспособления измерьте места наибольшего износа, кроме мест расположения полумостиков или уступов у основания рисунка протектора.

Высоту почвозацепов измерьте по центру или в местах, наименее удаленных от центра беговой дорожки, но не по уступам у основания почвозацепов и не по полумостикам.

В том случае, если трактор будет работать при скорости, меньшей 30 км/ч, нагрузку на шины можно увеличить до значений.

Предельным износом почвозацепа, после которого шина должна быть снята с трактора и направлена в ремонт, будет износ более 80%. При этом буксование ведущих колес увеличивается до 20…28%, производительность снижается на 10…12% и расход топлива возрастает на 6…8%. После определения износов почвозацепов сравните степень износа шин правых и левых колес (разница не более 6%). В противном случае это может привести к нарушению соосности и деформации полуосей и дисков колес, а также нарушению углов установки передних колес. Эти отклонения следует выявлять и устранять.

Камеры тракторных колес заполняют жидкостью для увеличения сцепной силы.

В летнее время заливайте чистую воду на 3/4 объема камеры. При температуре окружающего воздуха ниже +5 °С применяйте раствор, состоящий из 25 частей (по массе) хлористого кальция (СаСЬ) и 75 частей воды. Такой раствор имеет температуру замерзания до —32 °С.

Если наливать жидкость, например, в колесо размером 12— 38 на 3/4 объема, то его сцепная сила увеличится на 1700 Н.

Чтобы налить жидкость в камеру, нужно поднять колесо домкратом до отрыва его от грунта, соединить наконечник приспособления с воздушным вентилем и, открыв доступ жидкости, заполнить камеру. После этого следует накачать в шину воздух до требуемого давления.

Для удаления жидкости из камеры требуется поставить вентиль в нижнее положение, вынуть золотник и слить основную часть жидкости. Оставшуюся часть жидкости можно удалить следующим образом: накачать в шину воздух до давления 0,1…0,15 МПа, снять с вентиля втулку с золотником и на их место вставить в вентиль 2 трубку с резиновым уплотнением. Жидкость при этом будет выдавливаться внутренним давлением воздуха в шине.

Увеличение сцепной силы трактора: а — заполнение камер ведущих колес трактора; б — удаление жидкости из камеры; 1 — резиновое уплотнение; 2 — вентиль; 3 — трубка. |

Трактор МТЗ-80 Набор ключей Ключ гаечный рожковый 8x9 ГОСТ 2839-80 Ключ гаечный рожковый 8x10 ГОСТ 2839-80 Ключ гаечный рожковый 9x11 ГОСТ 2839-80 Ключ гаечный рожковый 10x11 ГОСТ 2839-80 Ключ гаечный рожковый 10x12 ГОСТ 2839-80 Ключ гаечный рожковый 11x13 ГОСТ 2839-80 Ключ гаечный рожковый 12x13 ГОСТ 2839-80 Ключ гаечный рожковый 12x14 ГОСТ 2839-80 Ключ гаечный рожковый 13x14 ГОСТ 2839-80 Ключ гаечный рожковый 13x15 ГОСТ 2839-80 Ключ гаечный рожковый 14x17 ГОСТ 2839-80 Ключ гаечный рожковый 17x19 ГОСТ 2839-80 Ключ гаечный рожковый 19x22 ГОСТ 2839-80 Ключ гаечный рожковый 22x24 ГОСТ 2839-80 Ключ гаечный рожковый 24x27 ГОСТ 2839-80 Ключ гаечный рожковый 27x30 ГОСТ 2839-80 Ключ гаечный рожковый 30x32 ГОСТ 2839-80 Ключ гаечный рожковый 32x36 ГОСТ 2839-80 |

|

5. |

Устройство и работа рулевого управления. Основные неисправности рулевого управления, способы их выявления и устранения. ТО рулевого управления. Практические занятия. Регулировки и ТО рулевого механизма. Регулировки и ТО рулевого привода.

В процессе эксплуатации под действием ударных нагрузок, трения и других факторов техническое состояние элементов рулевого управления изменяется: появляются люфты в сочленениях, способствующие повышению интенсивности изнашивания деталей. Изнашивание или неправильные затяжки и регулировки приводят к увеличению силы трения в рулевом управлении. Все это влияет не только на долговечность деталей, но и на управляемость автомобиля и безопасность движения. Основные неисправности рулевого управления следующие.

Увеличенный холостой ход. Основные причины:

ослабление болтов рулевого механизма, гаек шаровых пальцев рулевых тяг; увеличение зазоров в шаровых шарнирах, подшипниках ступиц передних колес, в зацеплении ролика с червяком, между осью маятникового рычага и втулками, в подшипниках червяка, между упором рейки и гайкой; люфт в заклепочном соединении. Тугое вращение рулевого колеса. Основные причины:

деформация деталей рулевого привода; неправильная установка углов передних колес; нарушение зазора в зацеплении ролика с червяком; перетяжка регулировочной гайки оси маятникового рычага (для рулевых механизмов только червячного типа); низкое давление в шинах передних колес; отсутствие масла в картере рулевого механизма; повреждение деталей шаровых шарниров, подшипника верхней опоры стойки, опорной втулки или упора рейки, деталей телескопической стойки подвески. Шум (стуки) в рулевом управлении. Основные причины:

увеличенние зазоров в подшипниках передних колес, между осью маятникового рычага и втулками, в зацеплении ролика с червяком или в подшипниках червяка (для рулевых механизмов только червячного типа), в шаровых шарнирах рулевых тяг, между упором рейки и гайкой (для рулевых механизмов только реечного типа); ослабление гайки шаровых пальцев рулевых тяг, болтов крепления рулевого механизма или болта крепления нижнего фланца эластичной муфты на валу шестерни (для механизмов только реечного типа); ослабление регулировочной гайки оси маятникового рычага. Самовозбуждающееся угловое колебание передних колес. Основные причины:

ослабление гаек шаровых пальцев рулевых тяг, болтов крепления рулевого механизма или кронштейна маятникового рычага; нарушение зазора в зацеплении ролика с червяком. Плохая устойчивость автомобиля. Основные причины:

нарушение установки углов передних колес; увеличение зазоров в подшипниках передних колес, в шаровых шарнирах рулевых тяг, ослабление гаек шаровых пальцев рулевых тяг, увеличенный зазор в зацеплении ролика и червяка (для рулевых механизмов только червячного типа); крепления картера рулевого механизма или кронштейна маятникового рычага; деформация поворотных кулаков или рычагов подвески. Утечка масла из картера. Основные причины:

Износ сальников вала рулевой сошки или червяка (для рулевых механизмов только червячного типа); ослабление болтов крепления крышки картера рулевого механизма; повреждение уплотнительных прокладок. Неисправности рулевого управления с гидроусилителем по своему характеру идентичны неисправностям обычного рулевого управления, однако из-за наличия дополнительных деталей возможны неисправности, характеризующие работоспособность гидропривода: затрудненное управление автомобилем, обусловленное ослаблением ремня гидроусилителя, низким уровнем рабочей жидкости в бачке усилителя, неисправностью насоса или клапана насоса; чрезмерный люфт из-за изношенности главного либо промежуточного вала рулевой колонки, разрегулировки или повреждения рулевого механизма; повышенный шум при работе рулевого управления, который может быть вызван разрегулировкой рулевого механизма или неисправностью насоса. При проверке суммарного люфта необходимо выдерживать следующие условия испытаний:

шины управляемых колес должны быть чистыми и сухими; управляемые колеса должны находиться в нейтральном положении на сухой ровной горизонтальной асфальтоили цементнобетонной поверхности; испытания автомобилей, оборудованных усилителем рулевого привода, проводятся при работающем двигателе.

Значение суммарного люфта в рулевом управлении определяют по углу поворота рулевого колеса между двумя зафиксированными положениями в результате двух или более измерений.

Натяжение ремня привода насоса усилителя рулевого управления и уровень рабочей жидкости в бачке должны соответствовать требованиям, установленным изготовителем ТС в эксплуатационной документации.

При органолептической проверке рулевого управления проверяется выполнение следующих нормативных требований:

вращение рулевого колеса должно происходить без рывков и заеданий во всем диапазоне угла его поворота, неработоспособность усилителя рулевого управления (при его наличии на ТС) не допускается;

Самопроизвольный поворот рулевого колеса от нейтрального положения при неподвижном состоянии ТС с усилителем рулевого управления и работающем двигателе не допускается; максимальный поворот рулевого колеса должен ограничиваться только устройствами, предусмотренными конструкцией ТС; не предусмотренные конструкцией перемещения деталей и узлов рулевого управления относительно друг друга или опорной поверхности не допускаются; резьбовые соединения должны быть затянуты и зафиксированы способом, предусмотренным изготовителем ТС; применение в рулевом механизме и рулевом приводе деталей со следами остаточной деформации, трещинами и другими дефектами не допускается.

Повреждение и отсутствие деталей крепления рулевой колонки и картера рулевого механизма, а также не предусмотренное изготовителем ТС в эксплуатационной документации повышение подвижности деталей рулевого привода относительно друг друга или кузова (рамы) не допускаются.

Не допускается подвижность рулевой колонки в плоскостях, проходящих через ее ось. Рулевая колонка должна надежно соединяться с сопрягаемыми деталями и не иметь повреждений. Устройство фиксации положения рулевой колонки с регулируемым положением рулевого колеса, а также устройство, предотвращающее несанкционированное использование ТС, должны быть в рабочем состоянии.

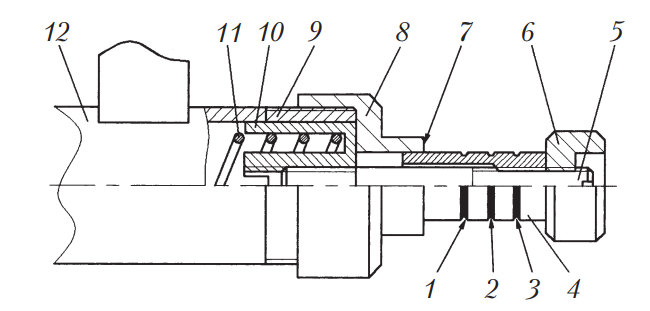

Инструментальные проверки рулевого управления. При необходимости или для контроля выполняют общую проверку рулевого управления с помощью специального оборудования — люфтомеров. Наиболее широкое распространение получили люфтомер механический К 524 и электронный ИСЛ-401 (Россия).

Л

|

Трактор МТЗ-80 Набор ключей Ключ гаечный рожковый 8x9 ГОСТ 2839-80 Ключ гаечный рожковый 8x10 ГОСТ 2839-80 Ключ гаечный рожковый 9x11 ГОСТ 2839-80 Ключ гаечный рожковый 10x11 ГОСТ 2839-80 Ключ гаечный рожковый 10x12 ГОСТ 2839-80 Ключ гаечный рожковый 11x13 ГОСТ 2839-80 Ключ гаечный рожковый 12x13 ГОСТ 2839-80 Ключ гаечный рожковый 12x14 ГОСТ 2839-80 Ключ гаечный рожковый 13x14 ГОСТ 2839-80 Ключ гаечный рожковый 13x15 ГОСТ 2839-80 Ключ гаечный рожковый 14x17 ГОСТ 2839-80 Ключ гаечный рожковый 17x19 ГОСТ 2839-80 Ключ гаечный рожковый 19x22 ГОСТ 2839-80 Ключ гаечный рожковый 22x24 ГОСТ 2839-80 Ключ гаечный рожковый 24x27 ГОСТ 2839-80 Ключ гаечный рожковый 27x30 ГОСТ 2839-80 Ключ гаечный рожковый 30x32 ГОСТ 2839-80 Ключ гаечный рожковый 32x36 ГОСТ 2839-80 |

|

6. |

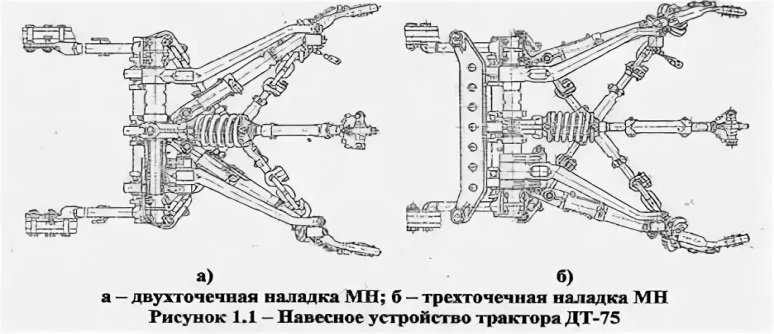

Навеска в МТЗ 80 используется для использования на базе трактора дополнительного навесного оборудования. С помощью такого механизма на машину устанавливается отвал, стрела с задним ковшом, а также различные косилки, краны, плуги. Это позволяет использовать трактор для решения большинства производственных задач фермы или небольшого частного хозяйства.

Устройство такого типа крепится на переднюю или заднюю часть корпуса трактора. Кроме того возможно и одновременное использование сразу обоих вариантов. Простая конструкция навески обеспечивает легкий монтаж и демонтаж дополнительных агрегатов.

Устройство и принцип действия навески Гидравлическая навесная система на трактор предназначена не только для сцепления с дополнительными агрегатами, но и для передачи мощности от двигателя к оборудованию. Также с ее помощью поднимается и опускается назад в землю плуг или другие устройства. Поэтому навеска напрямую соединена с гидравлической системой и ведущим мостом трактора.

По типу размещения навесного механизма относительно сельскохозяйственной машины, выделяются четыре типа механизмов: Универсальный задний навесной механизм. С его помощью машина агрегатируется большей частью экскаваторного оборудования, такого как косилки, посевные машины, отвалы и устройства для уборки улиц.

Передняя (фронтальная) навеска. Имеет такую же конструкцию, как механизм, установленный на задней части трактора. Фронтальный навесной механизм рассчитан на сцепку с жатками, фронтальными грейдерными ковшами, косилками, опрыскивателями и машинами для очистки от снега.

Боковой навесной механизм. Используется для работы с кусторезным оборудованием и косилками однобрусного типа. Соединение проводится с помощью универсальных сцепок, которыми комплектуется машина.

Индивидуальные навесные системы. Используется такой механизм в том случае, когда универсальные навески не подходят. Например, если будет навешиваться оборудование, изначально рассчитанное на другие модели тракторов.

Конструкция навески МТЗ 80 достаточно простая. Состоит устройство из:

двух горизонтальных тяг, соединенных металлическим стержнем; сверху к тягам с помощью специальных вилок крепятся раскосы; с помощью подъемного рычага раскосы фиксируются на валу подъемного рычага; подъемный рычаг одной стороной фиксируется на шток гидроцилиндра, а второй стороной соединен с верхней центральной тягой, которая обеспечивает передачу мощности на агрегаты. Отдельные варианты навески на МТЗ 80 оснащены продольными тягами с удлинителями. Удлинители посредством шарниров соединяются с задним мостом. Навесное оборудование для трактора мтз фиксируется на шарнирах в конце продольных тяг устройства и на шарнире центральной тяги. Это называется трехточечной сцепкой.

Возможные неисправности навески и способы их устранения Использованию навесного механизма сопутствуют высокие нагрузки на рабочие органы устройства. Как следствие, возможны поломки отдельных агрегатов и комплектующих, что приводит к характерным неисправностям. Особенно это касается гидравлической составляющей системы.

Одной из неисправностей навески является то, что оборудование не поднимается. Основные причины неисправности следующие:

Слишком высокая температура жидкости в системе (от 70 градусов и выше). Исправить положение можно, заглушив на время остывания мотор. Жидкость в гидроаккумуляторе и каналах системы упала выше минимальной отметки. Заполнить приемную емкость. Сломан насос гидравлической системы. Проблема кроется либо в самом насосе, либо в системе запуска. Нужно отрегулировать неисправный компонент. Также возможен вариант, когда навесное оборудование застыло в верхнем положении и не опускается. Причинами этого может быть: Передняя навеска МТЗ 80

Температура масла в системе ниже показателя 30 градусов. Прогреть мотор и поднять температуру. Золотник распределителя не функционирует. Разбирается распределитель и устраняется причина заклинивания. Замедленный темп движения оборудования также является неисправностью и имеет такие причины:

Количество масла упало ниже минимальной навески. Пополнить запасы рабочей жидкости. Вес используемого устройства слишком большой. Это является одной из основных причин, когда оператор трактора неопытен и не ознакомился с рабочими характеристиками устройства. В этом случае следует немедленно заменить рабочий инструмент. Дальнейшее использование оборудования может привести к более серьезной поломке. Рабочая жидкость расходуется слишком. В этом случае необходимо заменить насосное оборудование в системе. Также к частым поломкам навесной системы относится повреждение или деформация каналов для масла. В результате этого ход рабочей жидкости затрудняется, повышается давление в системе и температура. Чтобы исправить положение, поврежденные каналы удаляются, а на их место устанавливается новая магистраль.

|

Трактор МТЗ-80 Набор ключей Ключ гаечный рожковый 8x9 ГОСТ 2839-80 Ключ гаечный рожковый 8x10 ГОСТ 2839-80 Ключ гаечный рожковый 9x11 ГОСТ 2839-80 Ключ гаечный рожковый 10x11 ГОСТ 2839-80 Ключ гаечный рожковый 10x12 ГОСТ 2839-80 Ключ гаечный рожковый 11x13 ГОСТ 2839-80 Ключ гаечный рожковый 12x13 ГОСТ 2839-80 Ключ гаечный рожковый 12x14 ГОСТ 2839-80 Ключ гаечный рожковый 13x14 ГОСТ 2839-80 Ключ гаечный рожковый 13x15 ГОСТ 2839-80 Ключ гаечный рожковый 14x17 ГОСТ 2839-80 Ключ гаечный рожковый 17x19 ГОСТ 2839-80 Ключ гаечный рожковый 19x22 ГОСТ 2839-80 Ключ гаечный рожковый 22x24 ГОСТ 2839-80 Ключ гаечный рожковый 24x27 ГОСТ 2839-80 Ключ гаечный рожковый 27x30 ГОСТ 2839-80 Ключ гаечный рожковый 30x32 ГОСТ 2839-80 Ключ гаечный рожковый 32x36 ГОСТ 2839-80 |

|

7. |

Устройство и работа тормозной системы колёсных тракторов. Основные неисправности тормозной системы, способы их выявления и устранения. ТО тормозной системы. Практические занятия: Регулировки и ТО тормозных механизмов. Регулировки и ТО тормозного привода.

Тормоза служат для экстренной остановки, снижения скорости движения и удержания трактора на спуске или подъеме. Классификация тормозов производится: по форме трущихся поверхностей — колодочные, ленточные и дисковые; по роду трения — сухие и работающие в масле; по месту их расположения — в трансмиссии или непосредственно в колесах; по типу привода — с механическим, гидравлическим и пневматическим приводом.

В колесных тракторах применяются колодочные, дисковые и ленточные тормоза, которые устанавливают как в трансмисии, так и в колесах. Колодочные тормоза надежны и безотказны в работе, обеспечивают достаточную стабильность между тормозным моментом и приводным усилием, позволяют иметь компактный приводной механизм с большим передаточным числом. Колодочный тормозной механизм применяется на тракторах К-701, Т-125 и др.

Дисковые тормоза компактны, герметичны, величина их тормозного эффекта не зависит от направления вращения диска. Дисковые тормоза установлены на тракторах МТЗ-80, МТЗ-82 и др.

Ленточные тормоза вследствие простоты конструкции, компактности, обеспечения высокой эффективности действия и простоты обслуживания получили наибольшее распространение на тракторах. Ленточные тормоза, применяемые на тракторах, по конструкции и принципу действия бывают простого действия, двойного действия и плавающие. Ленточный тормоз простого действия состоит из стальной ленты охватывающей тормозной барабан. К внутренней поверхности ленты приклепан фрикционный материал. Один конец ленты закреплен неподвижно к корпусу трактора, а другой с помощью рычага соединен с педалью управления тормозом. При нажатии на педаль двуплечий рычаг затягивает ленту со стороны сбегающей ветви на барабане и последний останавливается. Простой ленточный тормоз интенсивно тормозит барабан только при вращении его в одну сторону (как показано стрелкой).

У двойного ленточного тормоза лента закреплена в средней части, а боковые ее ветви соединяются с рычагом. Тормозной эффект у такого тормоза не зависит от направления вращения барабана, так как при любом направлении вращения одна ветвь ленты выполняет основную работу торможения, другая является вспомогательной.

В плавающем ленточном тормозе оба конца ленты являются подвижными и шарнирно соединены с рычагом. На некотором расстоянии от концов тормозной ленты имеются два упора. При торможении лента, соприкасаясь с барабаном, перемещается в сторону его вращения на некоторый угол, пока один из концов ленты будет ограничен правым или левым упором, в зависимости от направления вращения барабана. В этом случае плавающий тормоз превращается в простой, но его тормозной момент при этом не будет зависеть, как у простого тормоза, от направления вращения тормозного барабана.

На тракторах МТ3-80 и МT3-8 устанавливаются дисковые тормоза, действующие непосредственно на ведущие валы шестерни конечной передачи. Между двумя тормозными дисками с фрикционными накладками, установленными на шлицев ом хвостовике вала шестерни, расположены два нажимных диска, стягиваемых пружинами. |

Трактор МТЗ-80 Набор ключей Ключ гаечный рожковый 8x9 ГОСТ 2839-80 Ключ гаечный рожковый 8x10 ГОСТ 2839-80 Ключ гаечный рожковый 9x11 ГОСТ 2839-80 Ключ гаечный рожковый 10x11 ГОСТ 2839-80 Ключ гаечный рожковый 10x12 ГОСТ 2839-80 Ключ гаечный рожковый 11x13 ГОСТ 2839-80 Ключ гаечный рожковый 12x13 ГОСТ 2839-80 Ключ гаечный рожковый 12x14 ГОСТ 2839-80 Ключ гаечный рожковый 13x14 ГОСТ 2839-80 Ключ гаечный рожковый 13x15 ГОСТ 2839-80 Ключ гаечный рожковый 14x17 ГОСТ 2839-80 Ключ гаечный рожковый 17x19 ГОСТ 2839-80 Ключ гаечный рожковый 19x22 ГОСТ 2839-80 Ключ гаечный рожковый 22x24 ГОСТ 2839-80 Ключ гаечный рожковый 24x27 ГОСТ 2839-80 Ключ гаечный рожковый 27x30 ГОСТ 2839-80 Ключ гаечный рожковый 30x32 ГОСТ 2839-80 Ключ гаечный рожковый 32x36 ГОСТ 2839-80 |

|

юфтомер

К 524: 1—раздвижные кронштейны

соответственно верхний и нижний; 3 —

упоры кронштейнов; 4 — передвижная

каретка; 5 — стержень направляющий; 6

— зажим каретки; 7 — шкала угломерная;

8 — шайба фрикционная; 9 — нить резиновая;

10 — присос; 11 — пружинный динамометр;

12 — цапфа установочная; 13 — кронштейн

динамометра; 14 — винт стопорный; 15 —

вороток прижима; 16 — прижим; 17 — кольцо

поджимное; 18 — рулевое колесо.

юфтомер

К 524: 1—раздвижные кронштейны

соответственно верхний и нижний; 3 —

упоры кронштейнов; 4 — передвижная

каретка; 5 — стержень направляющий; 6

— зажим каретки; 7 — шкала угломерная;

8 — шайба фрикционная; 9 — нить резиновая;

10 — присос; 11 — пружинный динамометр;

12 — цапфа установочная; 13 — кронштейн

динамометра; 14 — винт стопорный; 15 —

вороток прижима; 16 — прижим; 17 — кольцо

поджимное; 18 — рулевое колесо.