- •3. Управление самолетом

- •3.1. Основные данные систем управления

- •3.2. Управление рулем направления

- •3.3. Управление рулем высоты

- •3.4. Управление элеронами

- •3.5. Система управления триммерами руля высоты

- •3.6. Стопорение рулей и элеронов

- •3.7. Управление предкрылками

- •3.8. Управление закрылками.

- •3.9. Управление стабилизатором

- •3.10. Управление спойлерами - гасителями подъемной силы.

- •3.11. Управление интерцепторами.

- •3.12. Управление двигателями д-36

- •3.13. Особенности технического обслуживания систем управления самолетом.

- •4.1. Общие сведения

- •4.2 Передняя опора шасси

- •4.3. Основные опоры шасси

- •1, 4, 8, 10, 13, 15 – Кронштейны; 2 – верхняя створка; 3, 5, 7, 9 – тяга;

- •4.4. Сигнализация положения опор шасси

- •4.5. Особенности технического обслуживания шасси

4.3. Основные опоры шасси

Основные опоры шасси размещены вблизи центра тяжести самолета и воспринимают основные нагрузки при посадке, передвижении и стоянке на земле.

Основная опopа состоит из амортизационной стоики 15 (рис.38) телескопического типа, тележки 10, демпфера 5, складывающегося подкоса 17, замка выпущенного положения 19 с цилиндром 18, гидроподъемника 6 и замка убранного положения 7. Амортизационная стойка крепится в узлах нервюры 5 крыла на шкворне 24 гайкой 22, которая контрится к специальной шайбе 21 вкладышем 23.

А м о р т и з а ц и о н н а я стоика основной опоры однокамерная, азотногидравлическая, совместно с тележкой и пневматиками колес поглощает энергию удара при посадке, воспринимает все внешние нагрузки при разбеге, пробеге и рулежке.

Амортизационная стойка (рис.39) включает в себя цилиндр 4, шток 7, плунжер 5, неподвижные буксы 9 и 10, подвижную буксу. 6, клапан торможения обратного хода, узел подвески на замок убранного положения, верхнее и нижнее звенья шлиц-шарнира, раскос 13.

Наружный цилиндр 4 сварен из трех частей. В верхней части - головке, в отверстиях для крепления цилиндра к узлам нервюры 5 крыла, закреплены бронзовые втулки. На головке предусмотрены ушки крепления раскоса, замка выпущенного положения, качалки механического указателя положения шасси и кронштейна для крепления гидроцилиндра-подъемника. На верхней поверхности головки имеется технологическое отверстие, закрытое пробкой 1, через которое можно подойти к гайке 2 крепления плунжера 5. Там же сделан прилив для зарядного клапана 22 с трубкой уровня.

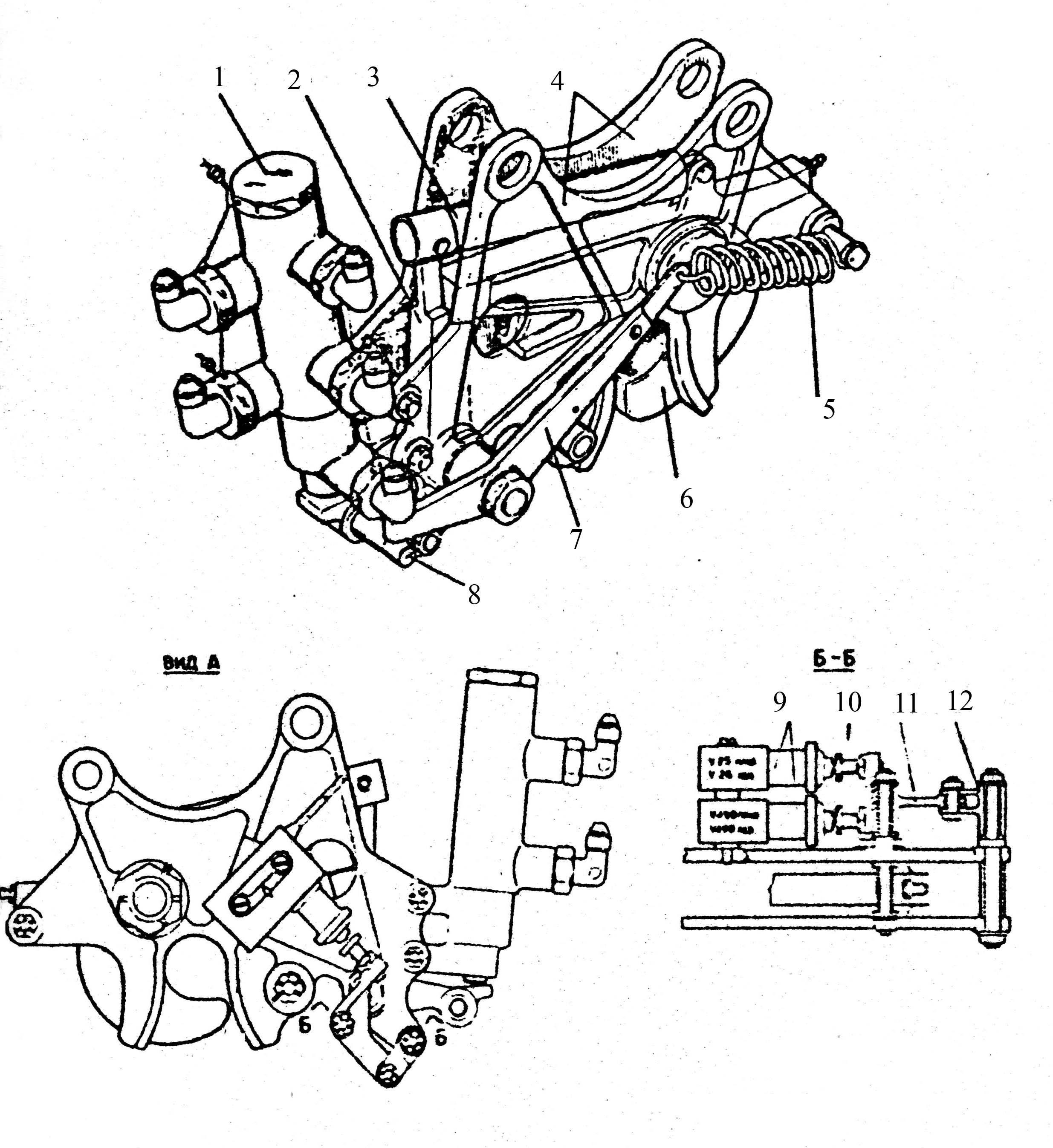

Рис. 38. Основная опора шасси

1 – механический указатель положения главной ноги; 2 – пружина; 3 – рычаг;

4 – верхняя часть опоры; 5 – тяга; 6 – гидроцилиндр-подъёмник; 7 – замок убранного положения; 8 – цилиндр открытия замка; 9 – демпфер; 10 – тележка; 11 – колесо КТ141А; 12 – челночный клапан УГ128; 13 – антиюзовый автомат УА58; 14, 20 – кронштейн; 15 – амортизационная стойка; 16 – шлиц-шарнир;

17 – подкос; 18 – цилиндр замка выпущенного положения; 19 – замок выпущенного положения; 21 – шайба; 22 – гайка; 23 – вкладыш; 24 – шкворень; 25 – болт.

В средней части цилиндра выполнены; прилив крепления шкворня 12 для присоединения нижнего звена подкоса, ухо для крепления буксировочного троса, приварены площадки для установки кронштейна крепления тяг створок.

В нижней части цилиндра выполнены уши крепления верхнего звена щлиц-шарнира, уши крепления раскоса и установки подпружиненного звена (серьги) подвески опоры на замок убранного положения. На узком ухе крепления звена шлиц-шарнира укреплен сектор с нанесенной на нем градуировкой вертикального перемещения осей колес при обжатия амортстойки. Стрелка, указывающая перемещение, нанесена на боковой поверхности верхнего эвена щлиц-шарнира. Ниже ушей крепления шлиц-шарнира установлен кронштейн 11 для крепления концевых выключателей AМ8OOK. срабатывающих в начале обжатия амортстойки. На левой опоре установлен один концевой выключатель, который блокирует уборку шасси на стоянке. На правой опоре два концевых выключателя; один из них, правый по полету, блокирует систему поворота колес передней опоры, второй - гидравлическую систему управления спойлерами.

Шток 7 амортстойки сварен из трех частей. В нижней части штока выполнены ушки крепления нижнего эвена шлиц-шарнира, верхних тормозных тяг, передающих тормозном момент с колес на шток; расточены отверстия для установки тележки, упора, ограничивающего поворот тележки, и вильчатого болта для крепления демпфера. Максимальный ход штока до упора равен 500 мм.

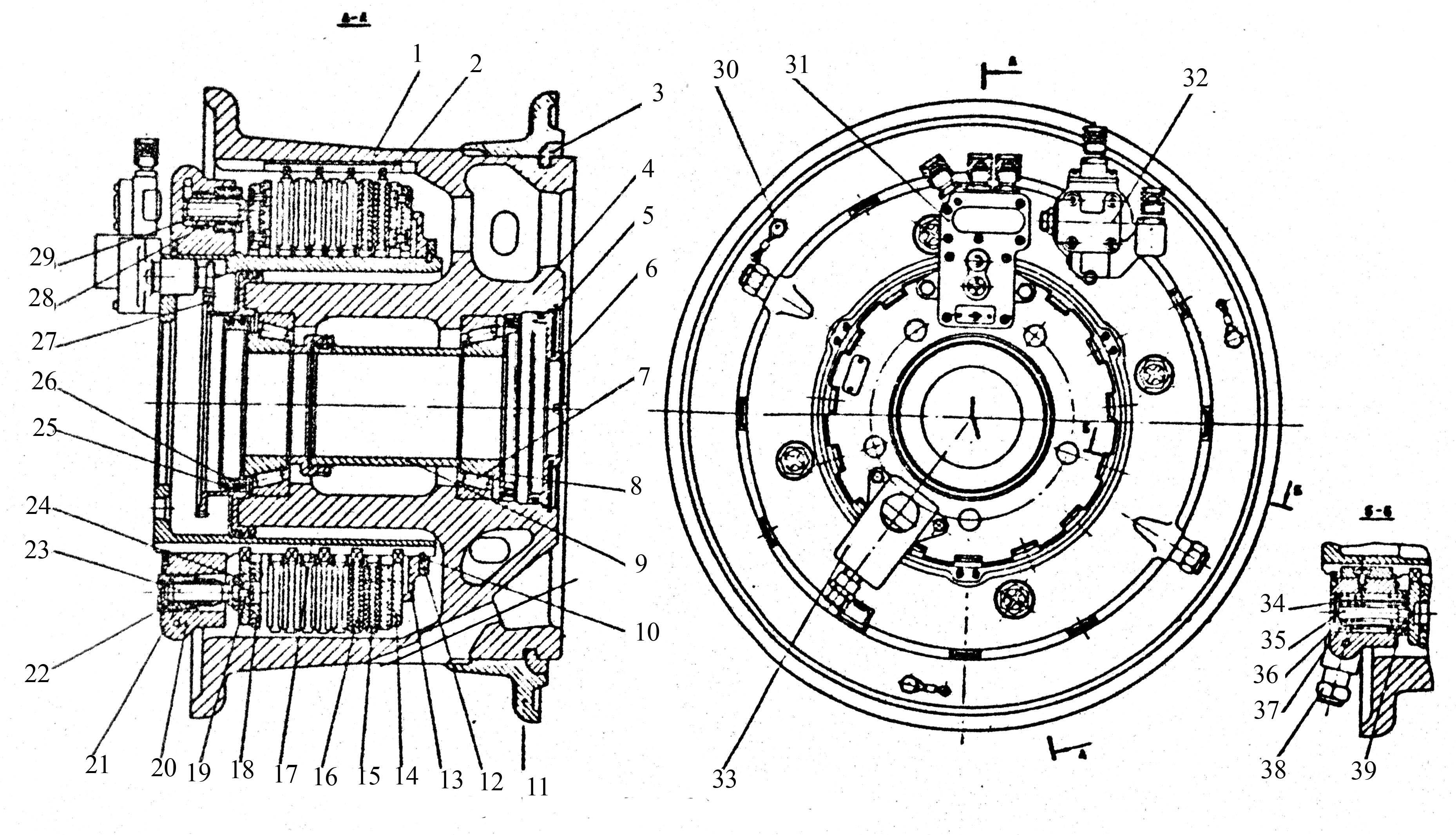

Рис.39. Амортизационная стойка основной опоры

1 – пробка; 2 – гайка; 3 – болт подвески плунжера; 4 - цилиндр; 5 – плунжер;

6 – букса; 7 – шток; 8 – гильза; 9 – уплотнительная букса; 10 – упорная букса;

11 – кронштейн, 12 – шкворень; 13 – раскос; 14 – кольцо; 15 – поршневое кольцо; 16 – гайка; 17 – сальник; 18 – кольцо; 19 – обтюратор; 20 – гайка;

21 – трубка; 22 – зарядный клапан; 23 – болт; 24 – пружина; 25 – звено подвески на замок убранного положения.

Раскос 13, установленный на амортстойке для разгрузки верхней части наружного цилиндра, выполнен сварным из трех частей. На верхней и нижней частях раскоса приварены узлы крепления тяг створок.

Плунжер 5 сварен из трех частей. В головке плунжера нарезана резьба для гайки. Наружный цилиндр, шток, плунжер к раскос изготовлены из стали 30ХГСН-2А и термообработаны до предела прочности Gв= 160-180 кгс/мм2. Звенья шлиц-шарнира выполнены из стали 30ХГСА и термообработаны до Gв=110-130 кгс/мм2.

В верхней части штока 7 установлена разрезная бронзовая подвижная букса 6. В средней части штока закреплена упорная гильза 8, изготовленная из стали ЗОХГСА. В гильзе размещается поршневое кольцо 15 - клапан торможения обратного хода. Гильза надета на разрезное кольцо 14, установленное в проточке штока и крепится к нему двумя винтами.

В нижней части цилиндра установлена бронзовая неподвижная букса 9 с кольцами круглого сечения из резины B-14 и защитными шайбами из фторопласта. Для защиты уплотнений от продуктов износа в гидросмеси с натягом по штоку установлена капролоновая манжета. Рядом с уплотнительной буксой 9 установлена опорная бронзовая букса 10. Узел неподвижных букс крепится гайкой 16, в которой для защиты уплотнений от грязи с внешней стороны установлены сальник 17 и обтюратор 19, удерживаемые гайкой 20.

На прямом ходе, т.е. при обжатии амортизатора, энергия удара поглощается за счет сжатия азота и гидравлического сопротивления жидкости, перетекающей из полости Г в полость В через отверстие в головке плунжера 5. Одновременно жидкость заполняет полость Д, образованною наружной поверхностью штока 7 и внутренней поверхностью цилиндра 4. Поршневое кольцо 15 перемещается вниз, освобождая кольцевой проход между гильзой 8 и цилиндром. При уменьшении нагрузки, сжимающей амортизатор, давление азота выдвигает шток и жидкость перетекает из полостей В и Д в полость Г. Торможение обратного движения штока достигается за счет повышенного сопротивления протеканию жидкости, так как в клапане торможения обратного хода кольцо 15 устанавливается выходящей жидкостью в верхнее положение. Кольцевой проход между гильзой 8 и цилиндром перекрывается и для прохода жидкости остаться только расчетные калиброванные отверстия в гильзе. Энергия сжатого азота во время обратного хода расходуется на преодоление гидравлического сопротивления в клапане торможения обратного хода и на преодоление трения штока о цилиндр в буксах. Часть энергии затрачивается на перемещение самолета вверх.

С к л а д ы в а ю щ и й с я п о д к о с удерживает подвижную часть основном опоры в выпущенном положении, воспринимает нагрузки, возникающие от сил, приложенных к стоике в поперечном направлении, и обеспечивает выпуск-уборку основной опоры.

Складывающийся подкос состоит из двух звеньев, выполненных из стали ЗОХГСН2А-ВД, термообработанных до Gв=160-185 кгс/мм2 и шарнирно соединенных между собой. Верхнее звено присоединяется к уху тяги, закрепленной на нервюре 1. Нижнее звено с ушками для крепления замка выпущенного положения и ушками для крепления цилиндра замка, шарнирно крепится к шкворню стойки. При выпущенном положении опоры средний шарнир подкоса фиксируется двухзвенным замком выпущенного положения, закрепленным верхним концом на головке стойки.

Замок выпущенного положения запирает складывающийся подкос при выпущенном положении опоры. Он состоит из двух шарнирно соединенных звеньев: верхнего 9 и нижнего 11, изготовленных из стали 30ХГСА (рис.40). Нижним звеном замок крепится к уткам складывающегося подкоса, верхним - к головке цилиндра амортстойки. При выпущенной опоре средний шарнир замка устанавливается на упоры с эксцентриситетов относительно общей оси звеньев в 3+0,2 мм и удерживается в этом положении цилиндром 2 замка, который крепится к ушкам нижнего звена. Замок выпущенного положения должен обеспечить плотное прилегание упоров среднего шарнира подкоса при выпущенной опоре. Регулировка длины замка производится ушковым болтом 7 на верхнем звене. На среднем шарнире замка установлено два концевых выключателя 10 выпущенного положения опоры. штоки концевых выключателей нажаты при полностью распрямившемся замке. На стоянке это положение дополнительно фиксируется стопором, вставленным в отверстия нижнего и верхнего звеньев замка. Один концевой выключатель служит для выдачи сигнала на табло сигнализации шасси (загорается зеленая сигнальная лампа), второй концевой выключатель выдает сигнал на кран створок, который пропускает жидкость под давлением к гидроцилиндру на открытие или закрытие створок при выпуске-уборке основных опор шасси.

Рис. 40. Замок выпущенного положения

1 – нижнее звено подкоса; 2 – цилиндр замка выпущенного положения; 3 – угольник; 4 – нажимной винт; 5 – кронштейны; 6 – гайка; 7 – ушковый болт; 8 – головка цилиндра амортстойки; 9 – верхнее звено замка; 10 – концевые выключатели АМ800К; 11 – нижнее звено замка; 12 – верхнее звено подкоса.

Цилиндр замка выпущенного положения предназначен для фиксации замка при выпущенной опоре и для подламывания замка при ее уборке. Цилиндр замка выпущенного положения состоит из двух крышек 1 и 6, двух цилиндров, нижнего 10 и верхнего 11, наружнего 3 и внутреннего 4 штоков и пружины 9 (рис.41). Цилиндр ушком крышки 6 крепится к нижнему звену подкоса, а ушком крышки I к нижнему звену замка выпущенного положения. На крышке 6 установлен штуцер 7. Крышка 6 наворачивается на внутренний шток 4 и стопорится от проворачивания винтом 5. Крышка 1 наворачивается на наружный шток 3 и стопорится от проворачивания винтом 2. Нижний и верхний цилиндры 10 и 11 прижимаются к крышкам 1 и 6 пружиной 9.

Рис.41. Цилиндр замка выпущенного положения основной опоры

1 – крышка; 2 – винт; 3 – шток внутренний; 4 - шток внутренний; 5 – винт; 6 – крышка; 7 – штуцер; 8 – шайба; 9 – пружина; 10 – цилиндр нижний; 11 – цилиндр верхний.

При уборке шасси жидкость через штуцер 7 крышки 6 подается в кольцевую полость между штоками 3 и 4 и перемещает наружный шток 3 вместе с крышкой 1 и верхним цилиндром 11. Сокращаясь в размере, цилиндр выводит звенья замка выпущенного положения из эксцентриситета (выбирает стрелу прогиба), а тот в свою очередь освобождает подкос от фиксации и подламывает его. Дальнейшее движение опоры производится гидроподъемником, при этом цилиндр замка, сокращаясь, обжимает пружину 9. При выпуске шасси цилиндр под действием пружины удлиняется и распрямляет замок выпущенного положения, а по окончании выпуска удерживает средний шарнир замка на упорах. Аналогично цилиндр работает и при выпуске шасси под собственным весом.

Гидроподъемник основной опоры имеет аналогичное назначение, конструкций и работу, что и гидроподъемник передней опоры, отличается только по габариту.

3 а м о к у б р а н н о г о п о л о ж е н и я устанавливается на кронштейне, закрепленном на тяге у нервюры 1, и служит для фиксации основной опоры в убранном положении. Замок состоит из двух щек 4, соединенных болтами (рис.42), крюка 6, защелки 2 с пружинным цилиндром 3, рычага ручного открытия замка 7, двух концевых выключателей 9, качалки 12 и серьги 11 с нажимными винтами 10. На корпусе замка, образованном щеками, установлен гидравлический цилиндр 1, который открывает замок при выпуске опоры. Корпус замка имеет направляющие для ориентировки при заходе звена подвески, расположенного на амортизационной стойке.

Рис. 42. Замок убранного положения основной опоры

1 – цилиндр открытия замка; 2 – защёлка; 3 – пружинный цилиндр; 4 – щеки;

5 – пружина; 6 – крюк; 7 – рычаг ручного открытия замка; 8 – палец;

9 – концевые выключатели; 10 – нажимные винты; 11 – серьга; 12 – качалка.

При выпуске опоры жидкость, поступающая в рабочую полость цилиндра открытия замка, выталкивает шток, который отклоняет защелку. Защелка, поворачиваясь, освобождает хвостовик крюка, Крюк под действием веса опоры отклоняется, освобождая серьгу подвески основной опоры. При уборке шасси шток гидроцидиндра замка под действием поступившей в цилиндр жидкости перемещается в убранное положение, освобождая тем самым место для хвостовика защелки. Закрытие замка происходит автоматически. Серьга узла подвески основной опоры подходит к крюку снизу, свободно заходит в его зев и поворачивает крюк до упора, а защелка с помощью пружины запирает его.

При отказе обеих гидросистем замок может быть открыт из кабины от ручки ЗАМКИ ШАССИ, соединенной тросовой проводкой с рычагом ручного открытия. Серьга 11 с регулировочными винтами подвешена одновременно на защелке 2 к качалке 12, образуя параллелограмм. Этим достигается осевое нажатие на штоки выключателей без боковых составляющих. Штоки концевых выключателей нажаты при открытом замке. Величина нажатий регулируется регулировочными винтами. Запас хода штока AМ800K после полного открытия замка должен быть не менее 1,5 мм.

Т е л е ж к а б а л о ч н а я передает нагрузки с осей на амортизатор при взлете, посадке и рулении самолета. Тележка шарнирно соединена со штоком амортизационной стойки. Тележка состоит из коромысла 6 (рис.43), двух осей 6 в 11, двух механизмов передачи тормозного момента, состоящих из передних и задних тормозных рычагов 7, 13, 16 и тормозных тяг 10, 14. Сверху на задней части коромысла установлен упор 9, ограничивающий поворот тележки. Коромысло выполнено сварным из трех частей. На концах его имеются патрубки, в которые вставлены оси колес и закреплены болтами. На переднем патрубке установлен кронштейн 5 для крепления демпфера и сферического упора под домкрат. Упор 9 отлит из сплава АД-9. остальные детали выполнены штамповкой из стали 30ХГСН2А.

Механизмы передачи тормозного момента предусмотрены для того, чтобы избегать перераспределения нагрузок, действующих на переднюю и заднюю пару колес при торможении, к тем самым обеспечить нормальную работу всех колес в процессе торможения. Каждая пара колес имеет отдельный механизм передачи тормозного момента. Рычаги 7, 13 к 16 свободно установлены на передней и задней осях колес и могут поворачиваться на них. К рычагам, через фланцы 12, крепятся корпуса тормозов колес. Нижняя тормозная тяга 10 соединяет передний 13 и задний 7 тормозные рычаги, верхняя тормозная тяга 3 - передний рычаг со штоком стойки.

При торможении колес тормозной момент, действующий в направлении вращения колес, передается с тормозов на рычаги. Поскольку рычаги установлены на осях свободно, тормозной момент передается не на оси колес, а через тормозные тяги - на шток амортизатора.

К о л е с о KT141E (KT141A) предназначено для установки на тележку основной опоры. На колесе KT141Е устанавливается шина размером 930х305 мм модели 14А с камерой того же размера. На колесо КТ 141A устанавливается шина модели 10A. Тормоз колеса дисковый, гидравлический, обеспечивает эффективное торможение на пробеге и рулежке самолета, торможение на стоянке и при опробывании двигателей без колодок. На колесе установлены антиюзовый автомат УА58 тормозной системы, челночный клапан УГ128, через который к тормозу подводится давление от основной или от аварийной системы торможения, либо от системы стояночного торможения, а также центробежный датчик УА53А системы управления спойлерами. Датчики УА53А устанавливаются только на передних внешних колесах.

Рис. 43. Балочная тележка

1 – антиюзовый автомат; 2 – челночный клапан; 3 – тяги; 4 – демпфер балочной тележки; 5 – кронштейн; 6 – ось; 7 – задний тормозной рычаг; 8 – коромысло;

9 – упор; 10 – тяга; 11 – ось; 12 – фланец; 13 – передний тормозной рычаг;

14 – тяга; 15 – кронштейн; 16 – передний тормозной рычаг.

Колесо состоит из барабана 1. съемной реборды 11 (рис.44), двух радиально-упорных конических роликоподшипников 7, распорной втулки 9, двух обойм 8 и 26 с резиновыми уплотняющими манжетами 4 и 25. шестерни привода автомата юза УА58 и датчика УА53А.

Барабан колеса выполнен из литого магниевого сплава. В двенадцати пазах внутренней поверхности барабана установлены и закреплены заклепками направляющие для шлицевого соединения с металлокерамическими дисками. С внешней стороны несъемного борта барабана равномерно по окружности размещены три термосвидетеля 30 для контроля за перегревом колес при эксплуатации. Реборда 11 отштампована из алюминиевого сплава, для облегчения монтажа и демонтажа шины выполнена съемной. В снаряженном колесе реборда удерживается в осевом направлении стопорным кольцом 3.

Вращение колеса осуществляется на двух конических роликовых подшипниках 7. Наружные кольца роликоподшипников запрессованы в гнездах ступицы барабана. Внутренние кольца роликоподшипников монтируются на оси шасси и затягиваются гайкой. Для обеспечения осевого эксплуатационного зазора в роликоподшипниках между торцами их внутренних колец устанавливается распорная втулка 9, Для передачи вращения от колеса к антиюзовому автомату УА58 или датчику УА53А на торцовой части ступицы барабана установлена шестерня 27, закрепленная винтами. Во внутренней полости барабана расположен дисковый гидравлический тормоз.

Тормоз состоит из блока цилиндров 20, корпуса 17, четырех металлокерамических дисков 15, трех промежуточных дисков 16, нажимного 18 и опорного 14 дисков, двенадцати гильз 28 и двенадцати поршней 29, восьми узлов растормаживания и четырех регуляторов зазора, деталей уплотнения и крепежа.

Рис. 44. Колесо КТ141Е (КТ141А)

1 – барабан; 2 – направляющая; 3 – кольцо стопорное; 4 – манжета; 5 – кольцо стопорное; 6 – крышка; 7 – роликоподшипник; 8 – обойма; 9 – втулка распорная; 10 – полукольцо стопорное; 11 – реборда; 12 – кольцо; 13 – фланец корпуса тормоза; 14 – диск опорный; 15 – диск металлокерамический; 16 – диск промежуточный; 17 – корпус; 18 – диск нажимной; 19 – винт специальный;

20 – блок цилиндров; 21 – разжим; 22 – цанга; 23 – упор; 24 – пружина тарельчатая; 25 – манжета; 26 – обойма; 27 – шестерня; 28 – гильза;

29 – поршень; 30 – термосвидетель; 31 – автомат антиюзовый УА58; 32 – клапан челночный; 33 – центробежный датчик УА53А; 34 – стакан; 35 – стержень;

36, 37 – пружина; 38 – клапан 319НД; 39 – крышка.

Блок цилиндров 20 изготовлен из литого магниевого сплава, фиксируется на корпусе тормоза от осевого смещения стопорными кольцами, а от проворота - шпонками. В блоке цилиндров имеется двенадцать гнезд, соединенных между собой кольцевым каналом, в которые ввернуты гильзы с поршнями.

Узел растормаживания состоит из стержня 35, пружин 36 и 37, стакана 34, крышки 39 и деталей крепежа. Узел растормаживания предназначен для возвращения нажимного диска в исходное положение после сброса давления в тормозе.

Регулятор зазора состоит из упора 23, тарельчатых пружин 24, разжима 21, цанги 22. Регулятор зазора предназначен для автоматического регулирования зазора между нажимным диском и пакетом тормозных дисков.

Для контроля за износом фрикционных дисков и максимальным обжатием пружин узлов растормаживания тормоз снабжен указателем, закрепленном на нажимном диске.

Для прокачки тормозной системы и замера давлений в тормозе, в блоке цилиндров установлен клапан 38.

Корпус тормозного устройства имеет четырнадцать пазов, в которые входят шипы промежуточного, нажимного и опорного дисков, что позволяет дискам перемещаться в осевом направлении. Через отверстия в пазах удаляются продукты износа металлокерамических и промежуточных дисков. Нажимной 18 и опорный 14 диски стальные, с одной стороны которых заклепками приклепаны биметаллические сектора. Каждый биметаллический сектор представляет собой каркас из листовой стали, залитый с одной стороны специальным чугуном. Нажимной диск посредством упора 23, регуляторов зазора и стержней 35 узлов растормаживания соединен с блоком цилиндров. Диски промежуточный и металлокерамический стальные с намеченной на них металлокерамикой. Поверхности металлокерамических дисков с поверхностями нажимного, промежуточного и опорного дисков образуют фрикционные пары трения. Фланец корпуса тормоза 13 фиксируется для исключения осевого перемещения стопорным кольцом 10.

Принцип работы тормоза следующий. Под давлением, подаваемым в блок цилиндров, поршни с нажимном диском перемещаются в осевом направлении, выбирая зазор между дисками. Пакет дисков сжимается и между фрикционными парами возникают силы трения, создающие тормозной момент. При этом сжимаются пружины 36 и 37 узлов растормаживания. После выбора зазора нажимной диск вытягивает упор 23 относительно цанги 22. Пo мере износа трущихся поверхностей нажимной диск перемещается на дополнительную величину, равную величине износа, Сжимая соответственно пружины и перемещая упоры вперед. При сбросе давления в цилиндрах пружины отжимают диск и поршни на величину первоначального зазора между нажимным диском и тарельчатыми пружинами. Таким образом, при работе тормоза автоматически поддерживается в определенных пределах постоянство зазора в пакете дисков и постоянство рабочего хода поршней. В случае, когда в процессе торможения тормозной момент становится больше крутящего момента колеса, т.е. колесо полностью остановится (юз), клапанный механизм антиюзового автомата УА58 перекрывает линия подачи жидкости под давлением к тормозу и сообщает ее со сливом, осуществляя растормаживание колеса. Как только колесо наберет обороты, антиюзовый автомат вновь подключает линию торможения с тормозом.

Д е м п ф е р балочной тележки трехкамерный, азотно-гидравлический предназначен для удержания тележки в полете в заданном положении и для того, чтобы гасить колебания тележки в вертикальной плоскости при движении самолета по неровной поверхности. Ушковым болтом штока демпфер крепится к штоку амортизационной стойки, а ушком крышки - к кронштейну тележки.

Демпфер состоит из крышки 13 со штуцером для заливки жидкостью, цилиндра 11 (рис.45) со штуцерами для зарядки азотом и стравливания воздуха, плавающего поршня 12, поршня 9, буксы 5, штока 3, ушкового болта 1, зарядного клапана 10, гайки 2 и крышки 15. Плавающий поршень выполнен из стали 20X13, букса из стали 45. остальные детали из стали 30ХГСА. Для уплотнений применены кольца круглого сечения из резины B-14-1 с защитными фторопластовыми шайбами. Для чистки штока от грязи в крышке 15 установлен сальник 4.

При отсутствии значительных сжимающих или растягивавших усилии, действующих на демпфер, его детали под действием азота в камере П занимают положение, изображенное на схеме: поршень 9 под давлением азота сдвинут влево до упора в буксу 5; шток 3 давлением жидкости в камере I сдвинут в цилиндр до упора в поршень; плавающий поршень 12 занимает промежуточное

Рис. 45. Демпфер балочной тележки

1 – болт ушковый; 2, 6 – гайка; 3 – шток; 4 – сальник; 5 – букса; 7, 14 – пробка; 8 – уплотнительное кольцо; 9 – поршень; 10 – зарядный клапан; 11 – цилиндр; 12 – плавающий поршень; 13, 15 – крышка; 16 – упор; 17 – демпфирующий клапан; 18 – трубопровод.

положение, определяемое количествен жидкости в камере П. являющейся гидравлическим упором для поршня. При движении самолета по неровной рулежной дорожке или ВПП тележка поворачивается на своей оси в вертикальной плоскости. При этом демпфер растягивается или сжимается под действием сил, передающихся на него с тележки.

В случае растяжения шток выдвигается из цилиндра и вытесняет жидкость из камеры I в камеру П, которые соединены между собой трубопроводом 18. через демпфирующий клапан 17. Увеличение количества жидкости в камере П перемещает плавающий поршень влево, еще больше сжимая азот. Энергия, разворачивающая тележку, расходуется на сжатие азота и преодоление гидравлического сопротивления при перетекании жидкости через демпфирующий клапан. Аккумулированная азотом энергия частично идет на возвращение тележки в исходное положение, частично превращается в тепло и рассеивается в атмосферу. После того, как растягивающие усилия с демпфера снимаются, азот возвращает шток 3 и плавающий поршень 12 в исходное положение.

При сжатии демпфера шток 3 входит в цилиндр и перемещает поршень 9 вправо. Объем камеры I увеличивается, и в нее перетекает жидкость из камеры к. Плавающий поршень также перемещается вправо. Поскольку поршень 9 движется быстрее плавающего поршня, объем камеры П уменьшается - азот сжимается. при снятии сжимающих усилий детали демпфера под действием азота вернутся в исходное положение.

С т в о р к и о с н о в н о й о п о р ы предназначены для закрытия в убранном положении опор шасси. Каждая основная опора имеет три створки (рис.46). Одна из створок 14 подвижно крепится к фюзеляжу, а две другие 2 и 6 шарнирно соединены между собой и подвезены за верхнюю створку 2 к нервюре 5 крыла. Створка 14 закрыта при убранной опоре и при выпущенной опоре. Открывается она только в процессе уборки и выпуска опоры гидроцилиндром 11. давление к которому подается от основной или аварийной гидросистемы. Створки 2 и 6 закрывают нишу в крыле в убранном положении опоры шасси. Открытие створок 2 и 6 производится механический при выпуске опоры. При выпущенном положении опоры шасси створки 2 и 6 остаются открытыми.

Рис.46. Створки основной опоры шасси