- •Проектирование машиностроительных цехов и заводов. Основные стадии проектирования промышленного предприятия.

- •Структура завода с полным производственным циклом.

- •Показатели для оценки ген. Плана.

- •Проектирование механических цехов. Классификация механических цехов.

- •Классификация по типу производства.

- •Классификация цехов по характеру конструкции и весу изделий.

- •Классификация по количеству металлорежущих станков.

- •Основные этапы разработки проекта механического цеха.

- •Фонды рабочего времени

- •Производственная программа цеха.

- •Основные формы организации работ в цехе.

- •Определение потребного количества оборудования.

- •Определение количества станков в серийном производстве.

- •Определение количества станков для поточно-массового и поточно-серийного (переменно-поточного) производства.

- •Определение количества станков по технико-экономическим показателям (укрупненным способом).

- •Рабочий состав цеха и определение его численности.

- •Для единичного и серийного производства.

- •Количество производственных рабочих автоматических линий.

- •Планировка оборудования и рабочих мест в цехе. Определение размера площади цеха. Планировка оборудования.

- •Определение размера площади цеха.

- •Общая планировка механического цеха.

- •Проектирование вспомогательных отделений механического цеха.

- •Заготовительное отделение.

- •Заточное отделение.

- •Проектирование технического контроля в механических цехах.

- •Ремонтная база производственного цеха

- •Отделение для приготовления и раздачи сож.

- •Отделение для переработки стружки.

- •Складские помещения. Цеховой склад материалов и заготовок.

- •Инструментально-раздаточный склад (ирс).

- •Склад готовых деталей (промежуточный) и межоперационный склад деталей.

- •Компоновка механических цехов.

- •Порядок расположения служб механического цеха.

- •Планировка оборудования в цехе.

- •Организация рабочего места.

- •Технико-экономические показатели проекта механического цеха

- •Проектирование сборочных цехов.

- •Организационные формы сборки.

- •Определение трудоемкости сборки.

- •Определение количества рабочих мест и оборудования.

- •Рабочий состав сборочного цеха.

- •Площадь сборочного цеха (отделения)

- •Планировка оборудования и рабочих мест сборочного цеха.

- •Транспортные устройства, применяемые при сборке.

- •Планировка сборочного цеха.

- •Компоновка сборочного цеха.

- •Испытательные отделения.

- •Проектирование внутризаводского транспорта. Транспортная система на предприятии.

- •Основные виды подъемно-транспортного оборудования.

- •Железнодорожный, автомобильный и напольно-тележечный транспорт.

- •Крановое оборудование.

- •П Рис. Подвесной кран-штабелер.Одвесной транспорт.

- •Напольные конвейеры и транспортеры.

- •Расчет потребного количества подъемно-транспортного оборудования.

- •Проектирование производственных зданий. Классификация зданий.

- •Основные направления в проектировании современных производственных зданий.

- •Одноэтажные здания.

- •Многоэтажные здания.

- •Список литературы.

- •Содержание

Определение потребного количества оборудования.

Определение количества и выбор типов оборудования для выполнения данной производственной программы является основным и наиболее ответственным вопросом при расчете цеха.

Определение количества станков механического цеха, необходимого для обработки деталей по заданной производственной программе, производится двумя методами:

По данным технологического процесса

По технико-экономическим показателям.

В зависимости от типа производства, стадии проектирования и требуемой точности расчет может вестись точно или укрупненно.

Расчет оборудования по данным тех. процесса (точным способом) ведется при разработке технического проекта цехов серийного и массового производства, когда трудоемкость определяется по подробно разработанным тех. процессам. В этом случае для обычного серийного (непоточного) производства расчет ведется по каждому типоразмеру станков, а для поточно-массового и поточно-серийного – для каждой операции.

Укрупненный метод или расчет по технико-экономическим показателям применяется в тех случаях, когда нет достаточных данных для точного расчета или его проведение невозможно из-за особо кратких сроков проектирования. Это часто имеет место при проектировании цехов единичного и мелкосерийного производства, а также при разработке технического задания цехов всех видов производства.

Определение количества станков в серийном производстве.

При определении количества оборудования цехов серийного производства точным способом расчет ведется по каждому типоразмеру станка на основе подсчета годовой трудоемкости обработки всех деталей, закрепленных за данным типом станка. Проектные расчеты основного количества станков ведут для 2-х сменного режима работы, а для уникальных, крупных и тяжелых станков – для 3-х сменного.

Потребное количество станков данного типа определяется по формуле:

![]() ,

,

где Ср– расчетное количество станков данного типоразмера;

Тшт-к– трудоемкость годового количества всех деталей на станках данного типоразмера в станко-часах.

Фд.об– действительный годовой фонд времени работы оборудования при 2-х сменной работе в часах.

![]()

где Тшт-к1, Тшт-к2, …, Тшт-кn– штучно-калькуляционное время 1, 2, …,nдеталей на станках данного типа в мин.

Д1, … - соответственно годовое количество одноименных деталей, обрабатываемых на станке.

Табл. 5.

|

Наим. детали |

Годовая программа |

Наим. станков и их моделей по ТП |

Итого Тшт-к | ||||||||||

|

Пр. фрез. 6602 |

Рад. сверл. 2Н55 |

Ток-винт. 1К62 |

Верт. фрез 6Т82 |

| |||||||||

|

Тшт-к |

Тшт-к |

Тшт-к |

Тшт-к |

|

на 1 дет., мин |

на год. пр., ч | |||||||

|

на 1 дет., мин |

на год. пр., ч |

на 1 дет., мин |

на год. пр., ч |

на 1 дет., мин |

на год. пр., ч |

на 1 дет., мин |

на год. пр., ч |

|

| ||||

|

Дет. №1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дет №2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Итого |

|

- |

Х1 |

- |

Х2 |

- |

Х2 |

- |

Х3 |

|

|

- |

Х |

Полученное расчетом количество станков округляется до целого числа, называемого принятым числом станков Сп.

Для определения степени загруженности и времени станков данного типоразмера пользуются коэффициентом загрузки оборудования. Этот коэффициент определяется отношением расчетного числа станков к принятому:

![]()

Средний коэффициент загрузки оборудования по участку, отделению или цеху:

![]()

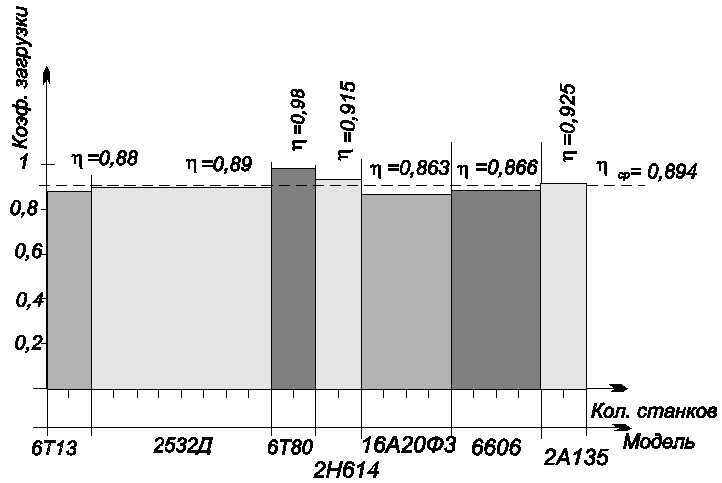

Средние значения коэффициента загрузки оборудования по цеху принимаются: для единичного и мелкосерийного производства: 0,8 – 0,85 и выше; для серийного производства – не ниже 0,75 – 0,85. Если по отдельным типам станков коэффициент загрузки получается более низким, то его необходимо догрузить или совсем разгрузить, перенеся работы на другие станки. Пример построения графика загрузки оборудования приведен на рис. 2.

Коэффициент использования станка по основному времени - равен отношению основного времени к штучно-калькуляционному:

![]()

Он характеризует использование станка непосредственно для машинной работы, т.е. для снятия стружки (обработки детали).

Средний коэффициент использования по основному времени:

![]()

Чем меньше Твсп, Тобсл, Тотди Тпз, тем лучше станок используется

по основному времени. В серийном

производстве Рис. 2 Пример

построения графика загрузки оборудования.![]()

График для коэффициента использования станка по основному времени строится аналогично графику коэффициента загрузки.