- •§ 1.1. Основные понятия взаимозаменяемости.

- •§ 1.2. Основные понятия стандартизации и сертификации.

- •Виды и категории стандартов

- •Условные обозначения

- •§ 2. Номинальный, предельный и действительный размеры деталей. Ряды предпочтительных чисел. Нормальные линейные размеры.

- •На основании ряда предпочтительных чисел в диапазоне размеров от 1 мкм до 20 м разработан гост р 6636-69 Основные нормы взаимозаменяемости. Нормальные линейные размеры.

- •§ 3. Погрешность и точность изготовления детали. Закон нормального распределения случайных погрешностей изготовления.

- •§ 4. Предельные размеры и предельные отклонения детали. Понятие допуска, его графическое изображение.

- •§ 5. Классификация соединений деталей. Понятия посадки, зазора и натяга.

- •§ 5.1. Понятие зазора.

- •§ 5.2. Понятие натяга.

- •§ 6. Виды посадок. Допуск посадки. Схема расположения допусков. Связь точности изготовления деталей с точностью их соединений.

- •§ 6.1. Посадки с зазором

- •§ 6.2. Посадки с натягом

- •§ 6.3. Переходные посадки

- •§ 7. Единые принципы построения систем допусков и посадок для типовых соединений деталей машин. Системы посадок основного отверстия и основного вала.

- •§ 7.1. Система отверстия.

- •§ 7.2. Система вала.

- •§ 8. Принципы выбора системы посадок. Примеры применения системы отверстия и системы вала.

- •§ 8.1. Принципы выбора системы посадок

- •Технико-экономические соображения

- •Конструктивные соображения

- •§ 9. Расположение полей допусков относительно нулевой линии. Основные отклонения и их обозначения на чертеже.

- •§ 10. Степень точности (квалитет) размера детали. Единица допуска.

- •§ 11.1. Влияние квалитета на поле допуска.

- •§ 11.2. Влияние основного отклонения на расположение поля допуска.

- •§ 11.3. Образование посадок с зазором.

- •§ 11.4. Образование посадок с натягом.

- •§ 12. Обозначение предельных отклонений и посадок на чертежах.

- •§ 13. Назначение и расчет посадок с натягом, примеры применения.

- •§ 13.1. Примеры применения посадок.

- •§ 14. Назначение и расчет посадок с зазором, примеры применения.

- •Примеры применения.

- •§ 15. Назначение и расчет переходных посадок, примеры применения.

- •Примеры применения.

- •§ 17. Допуски и посадки шпоночных соединений, обозначение посадок на чертежах.

- •§ 18. Допуски и посадки шлицевых соединений, обозначение посадок на чертежах.

- •§ 19. Классификация резьб. Профиль и основные параметры метрической резьбы.

- •§ 20. Допуски и посадки резьбовых соединений. Схемы расположения полей допусков. Обозначения на чертежах.

- •§ 20. 1. Особенности обозначения и изображения полей допусков резьбовых деталей.

- •Образование полей допусков для предпочтительной посадки 6h/6g.

- •Обозначение резьбовых соединений на сборочных чертежах.

- •Обозначение резьбовых деталей на рабочих чертежах.

- •§ 21. Методы и средства контроля резьбовых соединений.

- •§ 22. Взаимозаменяемость зубчатых колес. Нормы кинематической точности, плавности работы и контакта зубчатых колес.

- •Прибор для измерения кинематических погрешностей (Тайтса).

- •§ 23. Виды сопряжений зубчатых колес. Обозначение точности и вида сопряжений на чертежах. Полнота зубьев в передаче.

- •Степени точности зубчатых колес.

- •Виды сопряжения зубчатых колес. Обозначение точности и вида сопряжений на чертежах.

- •Обозначение на чертежах.

- •3) Параметры шероховатости, связанные с формой неровностей профиля:

- •Обозначение шероховатости на чертежах.

- •§ 25. Взаимозаменяемость по форме поверхностей деталей. Обозначения на чертежах.

- •Отклонение от плоскостности.

- •Отклонение от прямолинейности.

- •Отклонение цилиндрических поверхностей.

- •Отклонение от цилиндричности.

- •Отклонение от круглости.

- •Отклонение формы профиля продольного сечения.

- •Обозначение на чертежах.

- •§ 26. Взаимозаменяемость по расположению поверхностей деталей. Обозначения на чертежах.

- •Отклонение от параллельности плоскости.

- •Отклонение от перпендикулярности.

- •Отклонение угла наклона относительно плоскости или оси.

- •Отклонение от соосности.

- •Отклонение от симметричности.

- •Отклонение от пересечения полей.

- •Суммарное отклонение формы и расположения поверхности.

- •Торцевое биение.

- •§ 27. Понятие о метрологии и решаемые ею задачи.

- •Погрешность измерения.

- •Основные задачи измерения:

- •§ 27.1. Правовые основы обеспечения единства измерений. Основные положения закона рф об обеспечении единства измерений. Государственная система обеспечений единства измерений.

- •§ 27.2. Метрологическая экспертиза конструкторско-технологической документации.

- •§ 27.3. Средства измерений. Основные понятия и классификация.

- •§ 27.4. Метрологические показатели и характеристики средств измерений.

- •Метрологические характеристики си.

- •§ 27.5. Погрешность и точность средств измерений. Класс точности средств измерений. Общие принципы выбора средств измерений.

- •Класс точности средств измерения.

- •§ 27.6. Методы измерений. Понятия и классификация.

- •§ 27.7. Погрешность и точность измерений. Основные понятия. Виды погрешностей измерений.

- •§ 27.8. Обработка результатов измерений. Однократные и многократные измерения. Исключение грубых и систематических погрешностей измерений. Оценка случайной составляющей погрешности измерений.

- •§ 27.9. Обработка результатов косвенных измерений.

- •§ 27.10. Бесшкальные контрольные инструменты. Калибры, их назначение и использование для контроля гладких цилиндрических деталей.

- •§ 28. Стандартизация

- •§ 28.1 Цели и задачи стандартизации в Российской Федерации.

- •§ 28.2. Органы и службы стандартизации Российской Федерации.

- •§ 28.3. Государственная и международная системы стандартизации.

- •§ 28.4 Нормативные документы по стандартизации.

- •§ 28.5 Категории и виды стандартов, применяемых в Российской Федерации

- •§ 28.6 Основные методы и виды стандартизации.

- •§ 29 Сертификация продукции

- •§ 29.1 Понятие о сертификации и ее принципы. Цели сертификации.

- •§ 29.2 Виды сертификации

- •§ 29.3 Объекты обязательной и добровольной сертификации.

- •§ 29.4 Системы сертификации.

- •§ 29.5 Схемы сертификации

- •§ 29.6 Методика проведения сертификации продукции, производства и услуг.

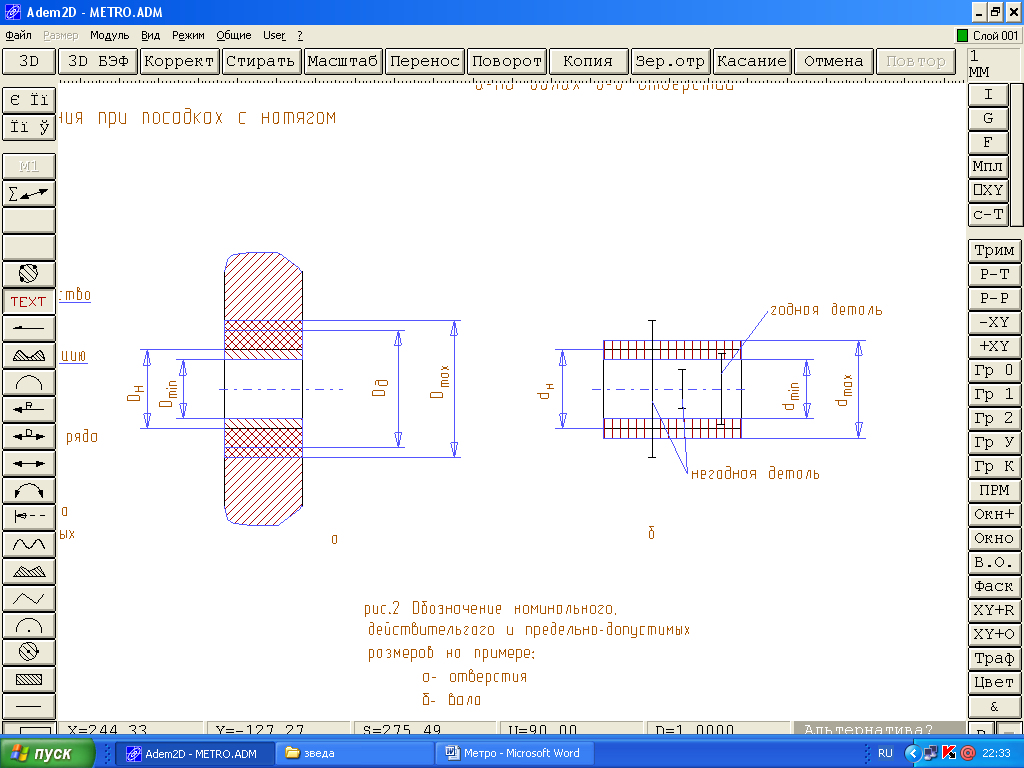

§ 2. Номинальный, предельный и действительный размеры деталей. Ряды предпочтительных чисел. Нормальные линейные размеры.

Размер – числовая характеристика какой-либо линейной или угловой величины в определенных единицах измерения.

Под номинальным размером понимают полученный расчетом размер какой-либо детали, округленный до ближайшего числа ряда предпочтительных чисел или нормальных линейных размеров. Он служит началом отсчета для всех параметров взаимозаменяемости.

В стандартизации используется несколько рядов предпочтительных чисел, построенных по принципу геометрической прогрессии.

Рассмотрим ряд - R5. Показатель соответствующей геометрической прогрессии равен:

![]() ,

,

а ряд выглядит следующим образом:

1,0; 1,6; 2,5; 4,0….

R5 - самый крупнодисперсный ряд.

Аналогично:

для ряда R10

→

![]() ;

;

для ряда R20

→

![]() ;

;

для ряда R40

→

![]() ;

;

для ряда R80

→

![]() .

.

Допускается

использование выборочных рядов. Например,

в ряде

![]() берется каждый 3-ий член из рядаR10.

берется каждый 3-ий член из рядаR10.

Применение рядов предпочтительных чисел создает возможности оптимального сочетания затрат на производство с качеством продукции, что позволяет сократить номенклатуру обрабатываемого инструмента, оборудования и приспособления.

Выбор ряда определяется минимизацией совокупности затрат на производство и эксплуатацию (рис. 1).

На основании ряда предпочтительных чисел в диапазоне размеров от 1 мкм до 20 м разработан гост р 6636-69 Основные нормы взаимозаменяемости. Нормальные линейные размеры.

При обозначении номинальных размеров используются понятия вала и отверстия. Поверхности, охватывающие в соединении другие поверхности, относятся к отверстиям.

Если в соединении используется охватываемая поверхность, то она относится к валам.

У отверстий размеры обозначаются заглавными буквами (D), у валов - строчными (d).

Номинальные размеры указываются на рабочих чертежах. После изготовления размер детали отличается от указанного в связи с различными погрешностями изготовления. Какое бы точное оборудование не использовалось невозможно достичь нулевой погрешности.

Размер изготовленной детали измеренной с допустимой погрешностью называется действительным.

Для решения вопроса годности изготовленной детали, необходимо знать предельно допустимые размеры:

для отверстия -

![]() и

и![]() ,

,

для вала -

![]() и

и![]() .

.

Из конструкционных

соображений конструктор задает

![]() .

.

Если действительный

размер входит во множество размеров,

границами которых являются

![]() и

и![]() ,

то деталь годна, иначе – брак (рис. 2).

,

то деталь годна, иначе – брак (рис. 2).

При измерении

допускается погрешность в 10 раз меньше,

чем размер поля разброса действительных

диаметров (![]() –

–![]() ).

).

Лекция №3

§ 3. Погрешность и точность изготовления детали. Закон нормального распределения случайных погрешностей изготовления.

Под погрешностью изготовления понимается разность между действительным размером детали и наилучшим, т.е. обеспечивающим оптимальное функционирование изделия. Обычно наилучший размер расположен в середине поля допуска:

![]() (3.1)

(3.1)

Точность - степень приближения действительного размера детали к оптимальному.

Пусть изготовлена

партия из n

деталей по

одному и тому же чертежу. В силу случайных

погрешностей размеры деталей в партии

отличаются друг от друга. Если причины

появления погрешностей носят случайный

характер, например отклонение температуры

окружающей среды, неоднородность

физико-механических свойств материала

заготовки, разброс в режимах обработки

в связи с неточностью их воспроизведения

станком, то такие погрешности называются

случайными.

Пусть каждая из этих деталей имеет

некоторый диаметр Di

(![]() ),

отягощенный случайной погрешностью. В

большинстве случаев распределение

изготовленных деталей, например поD,

отвечает закону

нормального распределения погрешностей

или закону

Гаусса:

),

отягощенный случайной погрешностью. В

большинстве случаев распределение

изготовленных деталей, например поD,

отвечает закону

нормального распределения погрешностей

или закону

Гаусса:

(3.2)

(3.2)

где

![]() -

плотность вероятности;

-

плотность вероятности;

![]() -

математическое ожидание,

-

математическое ожидание,

![]() ;

;

- среднее квадратичное

отклонение,

- среднее квадратичное

отклонение,

![]() ;

;

![]() -

дисперсия, параметр, характеризующий

величину случайных погрешностей.

-

дисперсия, параметр, характеризующий

величину случайных погрешностей.

Анализируя формулу

(3.2), можно убедиться, что плотность

вероятности достигает максимума при

![]() :

:

![]() ;

(3.3)

;

(3.3)

(3.4)

(3.4)

где

![]() - функция Лапласа;

- функция Лапласа;

![]() - квантиль Гаусса;

- квантиль Гаусса;

(![]() )

- доверительный интервал.

)

- доверительный интервал.

Приведем некоторые распространенные значения функции Лапласа:

![]() ;

;

![]()

![]()

Площадь под кривой (вероятность появления значения измеренной величины) в интервале от -∞ до +∞ всегда равна единице (рис. 3).

Пусть

величина отрезка равна![]()

В технологии

обычно выбирают такое оборудование,

чтобы вероятность появления действительного

размера детали внутри интервала

![]() составляла 0,997. В этом случае:

составляла 0,997. В этом случае:

![]() =

=![]() ,

(3.5)

,

(3.5)

где

![]() - доверительный интервал.

- доверительный интервал.

Для большинства производств выполняется это правило- правило 6σ.