- •Задание

- •Реферат

- •Содержание

- •Список условных обозначений

- •Введение

- •1 Описание, конструкция теплообменника-испарителя жрд

- •2 Тепловой расчет противоточного теплообменника-испарителя

- •2.1 Определение температур теплоносителей на выходе из испарителя, средней температуры и температурного напора на отдельных участках

- •2.2 Выбор геометрических характеристик испарителя

- •2.3 Определение коэффициентов теплоотдачи по участкам

- •2.4 Определение коэффициентов теплоотдачи на участках испарителя

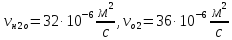

2.2 Выбор геометрических характеристик испарителя

Принимая

в основу расчетов схему теплообменника-испарителя

по типу, представленному на Рисунке 1,

задаемся произвольным значением скорости

жидкого теплоносителя в пределах ωк

= (1…3) м/с. принимаем

в зависимости от

принимаем

в зависимости от по графику (рис. 5).

по графику (рис. 5).

|

Рисунок 4 – конструктивные размеры теплообменника-испарителя |

Рисунок 5 – Зависимость расхода кислорода от диаметра трубки |

Тогда:

В соответствии с принятой схемой (Рисунок 4) определяем геометрические характеристики тракта парогаза:

Расстояние

между витками пучка:

Расстояние

между рядами в пучке:

Диагональный

шаг труб в пучке:

Площадь сечения кожуха:

Площадь загромождения:

;

;

Искомая площадь межтрубного пространства:

2.3 Определение коэффициентов теплоотдачи по участкам

Определяем среднюю скорость парогаза в межтрубном пространстве на основе полученных ранее данных с учетом того, что парогаз – это газовая смесь. В расчетах плотности смеси принимаем, что давление смеси составляет приблизительно 0,9рвх, а температура равна средней между температурами парогаза на входе и выходе из испарителя.

Определяем теплофизические свойства парогаза для данного давления и данной температуры смеси по следующим формулам:

.

.

;

;

;

;

;

;

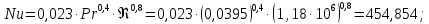

Коэффициенты

теплоотдачи от парогаза к наружным

стенкам трубок определяются по формулам

для пучка трубок в зависимости от

величины .

.

,

тогда коэффициент теплоотдачи равен:

,

тогда коэффициент теплоотдачи равен:

Cz – поправка на число рядов трубок.

z=3, тогда Сz=0,85

;

;

;

;

;

;

Ввиду малого диапазона изменения параметров парогаза, коэффициенты теплоотдачи от парогаза к трубам принимаем на всех участках одинаковыми:

.

.

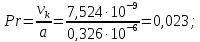

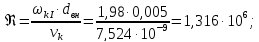

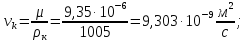

Коэффициент теплоотдачи от стенок трубки к жидкому кислороду на Iучастке находим по формуле:

.

.

Коэффициент теплоотдачи от стенки трубки к кипящему кислороду (зона парообразования) на участке II определяем по формуле:

Все

величины берутся при среднем давлении

кислорода на II

участке и соответствующей ему температуре

насыщения. Удельный тепловой поток q

на участке задается равным

.

Теплоту парообразования вычисляем по

формуле:

.

Теплоту парообразования вычисляем по

формуле:

;

;

;

;

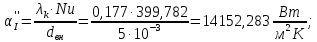

Коэффициент теплоотдачи от стенок трубки к парообразному кислороду на участке III определяем по формуле:

.

.

2.4 Определение коэффициентов теплоотдачи на участках испарителя

Коэффициенты теплоотдачи на каждом участке находим по формулам:

Проверка:

2.5 Определение площади наружной поверхности теплообмена испарителя

Общая необходимая площадь наружной поверхности теплообмена (поверхность трубок) на участках определяется по формуле:

Длина трубки на участках вычисляется по соотношению:

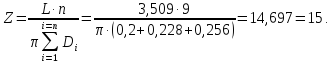

Суммарная длина трубок:

Число витков:

Это число определяет возможную длину испарителя.

3 Гидравлический расчет теплообменника испарителя

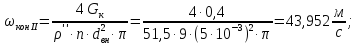

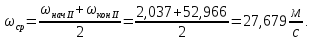

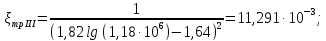

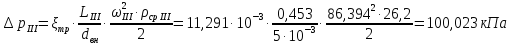

I участок:

II участок:

III участок:

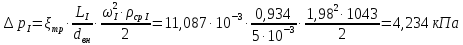

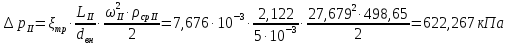

Определяем потери давления в трубках на каждом участке:

,

где коэффициент

,

где коэффициент

находится при изометрическом турбулентном

течении в гладких трубах приRe>

находится при изометрическом турбулентном

течении в гладких трубах приRe> :

:

;

;

;

;

;

;

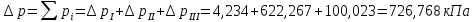

Общее падение давления в трубах при заданном расходе кислорода:

;

;

Расчет гидравлических потерь на стороне парогаза проводим по формуле:

Принимаем С1=С2=0,65.

ЗАКЛЮЧЕНИЕ

В данной курсовой работе был произведен тепловой и гидравлический расчет теплообменного аппарата. Для заданных параметров рабочего тела определены оптимальные размеры каждого участка теплообменника –испарителя.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Эккерт Э., Дрейк Р. Теория тепло-массообмена. – М.: Госэнергоиздат,1961

2. Идельчик И.Е. Справочник по гидравлическим сопротивлениям. - М.: Госэнергоиздат, 1962.

3. Кутателадзе С.С., Боришанский В.М. Справочник по теплопередаче. М.: Госэнергоиздат, 1969.

4. Основы теплопередачи в авиационной и ракетно-космической технике / Под ред. В.К. Кошкина. М.: Машиностроение, 1975.