- •Понятие взаимозаменяемости

- •Поверхности. Размеры. Отклонения. Допуски

- •Обозначение полей допусков не чертежах

- •Понятие о допуске размера

- •Единица допуска и понятие о квалитетах

- •Общие сведения о посадках

- •Посадки с натягом

- •Посадки с натягом

- •Переходные посадки

- •Посадки в системе отверстия и в системе вала

- •Образование посадок

- •Обозначения предельных отклонений

- •Допуски и посадки подшипников качения

- •Размерные цепи

- •Классификация размерных цепей

- •Допуски на шпоночные и шлицевые соединения

- •Допуски и посадки в шпоночных соединениях

- •Допуски и посадки прямобочных шлицевых соединений

- •Допуски и посадки эвольвентных шлицевых соединений

- •Система допусков ост

- •Гладкие калибры и их допуски

- •Допуски калибров

- •Точность формы деталей. Шероховатость поверхностей

- •Прилегающий цилиндр

- •Основные причины появления отклонений. Формы цилиндрической поверхности

- •Отклонения расположения плоскостей, поверхностей, осей, профилей

- •Зависимый и независимый допуски распределения

- •Шероховатость и волнистость поверхности

- •Допуски на резьбу

- •Отклонение шага и его диаметральная компенсация

- •Отклонение угла профиля резьбы и его диаметральная компенсация

- •Отклонение среднего собственного диаметра резьбы

- •Посадки метрических резьб

Обозначения предельных отклонений

На все размеры, указанные на чертежах, включая размеры сопрягаемых поверхностей, назначают предельное отклонение, отсутствие которого усложняет изготовление и контроль деталей.

|

|

1 – числовые значения 2 – соблюдением правил Л-1 3 - совместно |

Рядом с условными обозначениями полей допусков, отклонения указывается обязательно, если они назначены.

1) на размеры, не включённые в ряды номинальных линейных размеров:

41,5 H7+0,025 но42H7

2) на размеры или элементы соединений специальных видов – посадки подшипников качения, шпоночных пазов:

на размер уступов, не симметричного поля допуска:

Если отверстие выполняется в системе вала и т.д.

Если отдельные участки поверхности с одним номинальным размером должны иметь разную точность, то они разделяются тонкой линией:

Примеры:

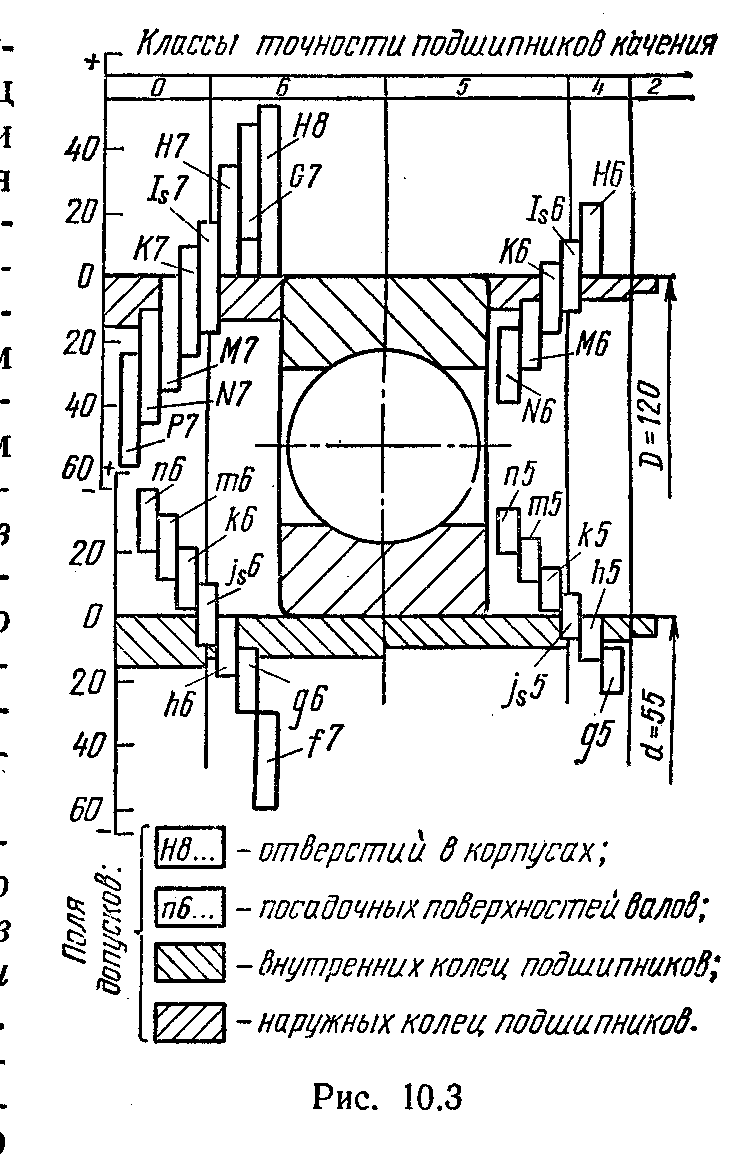

Допуски и посадки подшипников качения

Подшипники качения, работающие при самых разнообразных нагрузках и частотах вращения, должны обеспечивать точность и равномерность перемещений подвижных частей машин и приборов, а так же обладать высокой долговечностью. Работоспособность подшипников качения в большей степени зависит от точности их изготовления и характера соединения с сопрягаемой деталью. Точность подшипников качения определяется показателями:

точностью присоединительных поверхностей;

точность размеров и форм тел качения;

радиальное биение дорожного качения;

постоянство ширины колец;

биение базового торца внутреннего кольца;

шероховатость посадочных и торцевых поверхностей.

В зависимости от перечисленных показателей точности, все типы подшипников качения делятся на 5 классов точности: 0, 6, 5, 4, 2 (в порядке повышения точности).

В классах высокой точности требования к точности резко возрастают.

Дорогостоящие подшипники высокой точности следует применять только в обоснованных случаях. В машиностроении и приборостроении при средних нагрузках и скоростях, направленных в редукторах общего назначения, в основном применяют с подшипники класса точности 0.

При повышенных требованиях точности вращения – 6, при высокой частоте вращения и требованиях точности – 4 и 5, для прецизионных minиmaxи в особых случаях – 2. Определение годности колец подшипника имеет свои особенности.

Для обработки валов и отверстий в корпусах в местах соединения с внутренними и наружными кольцами подшипника установлены ряды полей допусков, выбранных из системы допусков и посадок для гладких цилиндрических соединений.

Особенности полей допусков подшипников:

для сокращения номенклатуры подшипника качения, значения предельных отклонений, установленных на D и d зависят только от размеров и класса точности и не зависят от характера соединения подшипника с корпусами и валами;

для соединения для подшипника качения с деталью max-ов приняты по наружному кольцу – система вала, по внутреннему кольцу – система отверстия;

Поля допусков наружного и внутреннего диаметра подшипника качения расположены ниже нулевой линии;

Поля допусков, по которым обрабатывают посадочные поверхности валов и отверстий в корпусах в сочетании с полями допусков установлены на D и d подшипника, образуют специальные посадки. (ф42 Js 7)

При выборе полей допусков при установке подшипников качения учитывают:

тип машины;

требования к точности вращения;

характер нагружения;

другие эксплуатационные требования.

На характер соединения подшипников с деталями механизма большое влияние оказывает вид нагруженных колец подшипника.

Вид нагружения зависит от того, какое кольцо вращается относительно результатирующей максимальной нагрузки.

Различают 3 вида нагружения колец: местное, циркулярное, колебательное.

При местном нагружении кольцо воспринимает радикальную нагрузку постоянную по направлению, лишь ограниченную участком дорожки качения и передает ее соответственно ограниченному участку посадочной поверхности или корпуса.

При циркулярном нагружении кольцо воспринимает радикальную нагрузку Рс последовательно по всей окружности дорожки качения и передает её всей посадочной поверхности вала или корпуса.

При колебательном нагружении действует 2 силы: одна вниз (РF) и другая вращается (РV)

При отсутствии особых усилий для колец, испытывающих местное нагружение, применяют посадки с зазором или с небольшим натягом, а при циркулярном и колебательном нагружении – посадки с натягом или переходные.

Это объясняется тем, что при неподвижном закреплении кольца, испытывающего местного нагружения, максимальное напряжение возникает в одной и той же точке дорожки качения. Именно в этой зоне, могут появиться усталочные трещины и раковины.

Испытание посадок с зазорами допускает медленное поворачивание кольца под действием толчков и вибраций. Благодаря этому зона возникновения максимального напряжения постепенно перемещается по всей дорожке кольца, испытывая местное нагружение - срок службы подшипника увеличивается.

Кольцо, подверженное действию циркулярной нагрузки, должно сидеть на валу и корпусе совершенно неподвижно, т.к. зазор приводит к развальцовыванию более мягкой посадочной поверхности детали, закалённой кольцом подшипника.