- •Задание

- •Содержание

- •Введение

- •Перечень условных обозначений

- •Кинематический и энергетический расчеты редуктора

- •2.3 Определение допускаемых напряжений изгиба

- •2.4 Определение межосевого расстояния

- •2.10 Определение пригодности заготовок колес

- •3.2 Определение допускаемых контактных напряжений

- •3.10 Определение сил в зацеплении

- •Предварительный подбор подшипников и определение конструктивных размеров корпуса редуктора

- •Определение усилий в зацеплении

- •Построение эпюр изгибающих моментов

- •Проверочный расчет валов

- •8.1 Проверочный расчет валов на статическую прочность

- •8.2 Проверочный расчет валов на выносливость

- •Проверочный расчет подшипников

- •Расчет шпоночных соединений

- •Расчет болтового соединения

- •Выбор смазки

- •Выбор муфты

- •Сборка редуктора

- •Заключение

- •Список использованных источников

3.2 Определение допускаемых контактных напряжений

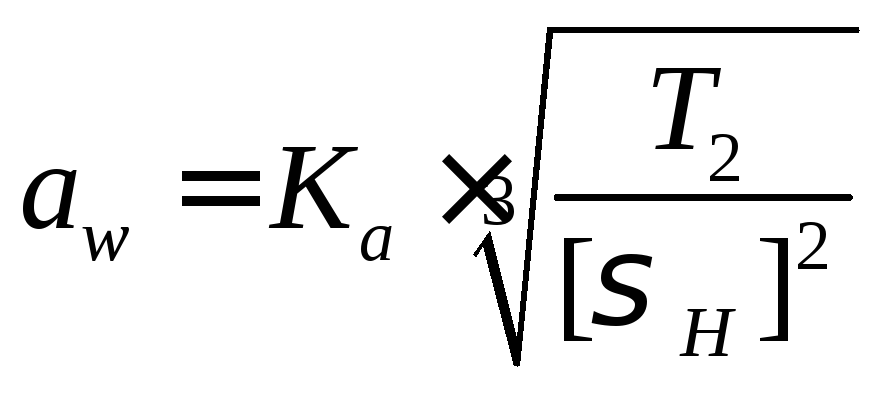

Допускаемые контактные напряжения находятся по формуле:

![]() ,

,

где

![]() -

коэффициент долговечности, находится

по формуле:

-

коэффициент долговечности, находится

по формуле:

![]() ;

;

N- число циклов нагружения зубьев червячного колеса

![]()

![]() -коэффициент,

учитывающий износ материала, согласно

рекомендации [2]

-коэффициент,

учитывающий износ материала, согласно

рекомендации [2]

![]()

![]() - допускаемое

напряжение при числе циклов перемены

напряжений

- допускаемое

напряжение при числе циклов перемены

напряжений

![]()

Тогда

![]()

3.3 Определение допускаемых напряжений изгиба

Допускаемые напряжения изгиба находятся по формуле:

![]() ,

,

где

![]() -

коэффициент долговечности, находится

по формуле:

-

коэффициент долговечности, находится

по формуле:

![]() ;

;

N- число циклов нагружения зубьев червячного колеса

![]()

![]() - исходное допускаемое

напряжение при числе циклов перемены

напряжений

- исходное допускаемое

напряжение при числе циклов перемены

напряжений

![]()

Тогда

![]()

3.4 Определение межосевого расстояния

Межосевое расстояние определяется по формуле

,

,

где

![]() - коэффициент формы зуба. Согласно

рекомендации [2]

- коэффициент формы зуба. Согласно

рекомендации [2]![]() =610

=610

Тогда

Согласно рекомендации

[2] принимаем

Согласно рекомендации

[2] принимаем

![]() =140

мм.

=140

мм.

3.5 Определение чисел витков передачи

Согласно рекомендации

[2] принимаем число витков червяка![]() ,

,

а число витков

колеса, следовательно,

![]()

3.6 Определение модуля передачи

Модуль передачи можно определить по следующей формуле

![]() ;

согласно рекомендации [2] принимаем

;

согласно рекомендации [2] принимаем

![]() =

8мм.

=

8мм.

3.7 Определение коэффициентов диаметра червяка и смещения

Коэффициент диаметра червяка можно определить по формуле

![]() ;

согласно рекомендации [2] принимаем

;

согласно рекомендации [2] принимаем![]()

Коэффициент смещения можно определить по формуле

![]() ,

следовательно, смещение 0.15<1.

,

следовательно, смещение 0.15<1.

3.8 Определение фактического передаточного числа

Согласно рекомендации

[1]фактическое передаточное число

определяется по формуле

![]()

Проверим фактическое передаточное число с выбранным ранее.

![]() ,

следовательно, передаточное число

выбрано верно.

,

следовательно, передаточное число

выбрано верно.

3.9 Определение геометрических размеров червяка и колеса

Геометрические параметры червяка

Делительный диаметр определяется по формуле

![]()

Начальный диаметр определяется по формуле

![]()

Диаметр окружности вершин витков определяется по формуле

![]()

Диаметр

окружности впадин определяется по

формуле ![]()

Длина

нарезной части червяка определяется

по формуле ![]() ,

согласно рекомендации [2] принимаем

,

согласно рекомендации [2] принимаем![]()

Делительный угол подъема витков определяется по формуле

![]()

Геометрические размеры колеса:

Делительный диаметр определяется по формуле

![]()

Диаметр окружности вершин определяется по формуле

![]()

Диаметр окружности впадин определяется по формуле

![]()

Наибольший диаметр колеса определяется по формуле

![]()

Ширина

венца определяется по формуле: ![]() ,

,

где

![]() -

коэффициент ширины зуба, согласно

рекомендации [2] принимаем

-

коэффициент ширины зуба, согласно

рекомендации [2] принимаем![]()

Радиус закругления зубьев определяется по формуле:

![]()

Условный угол обхвата червяка венцом колеса определяется по формуле

![]() ,

следовательно,

,

следовательно,

![]()

3.10 Определение сил в зацеплении

Силы в зацеплении можно определить по формулам

Окружная сила на колесе

![]()

Для определения окружной силы на червяке необходимо найти КПД передачи. Согласно рекомендации [2], КПД передачи можно определить по следующей формуле

![]() ;

;

Где

![]() - угол трения

- угол трения

Окружная сила на червяке

![]()

Радиальная сила

![]()

3.11 Проверочный расчет передачи на контактную прочность

Согласно рекомендации [2], для того чтобы передача проходила по контактной прочности необходимо выполнение условия

![]()

где

-

расчетные контактные напряжения;

-

расчетные контактные напряжения;

К – коэффициент нагрузки, согласно рекомендации [2] К=1, так как окружная скорость

![]()

Тогда

![]() ,

следовательно, передача проходит по

контактной прочности.

,

следовательно, передача проходит по

контактной прочности.

3.12 Проверочный расчет зубьев колеса по напряжениям изгиба

Зубья колеса проходят по напряжениям изгиба при условии:

![]()

где

![]() - изгибающие напряжения зубьев;

- изгибающие напряжения зубьев;

![]() - коэффициент формы

зуба колеса, согласно рекомендации [2],

- коэффициент формы

зуба колеса, согласно рекомендации [2],

![]() =1.3

=1.3

![]() - коэффициент

нагрузки, согласно [3.11] К=1

- коэффициент

нагрузки, согласно [3.11] К=1

![]() -

окружная сила на колесе

-

окружная сила на колесе

![]() - допускаемы

напряжения изгиба.

- допускаемы

напряжения изгиба.

Тогда

![]()

![]() ,

следовательно, зубья колеса проходят

по напряжениям изгиба.

,

следовательно, зубья колеса проходят

по напряжениям изгиба.

3.13 Тепловой расчет передачи

Тепловой расчет передачи проводится с использованием условия:

![]()

где

![]() - мощность на червяке, согласно рекомендации

[2],

- мощность на червяке, согласно рекомендации

[2],![]()

![]() - коэффициент

теплоотдачи, согласно рекомендации

[2],

- коэффициент

теплоотдачи, согласно рекомендации

[2],

![]() ;

;![]() -допускаемая рабочая температура,

согласно рекомендации [2],

-допускаемая рабочая температура,

согласно рекомендации [2],![]()

Тогда

![]()

![]() ,

следовательно, передача проходит по

тепловому расчету.

,

следовательно, передача проходит по

тепловому расчету.

Выбор материала валов и определение диаметров

В качестве материала для всех валов редуктора принимаем Сталь 45 ГОСТ 1050-88.

|

|

|

|

|

НВ |

|

380 мПа |

900 мПа |

230 мПа |

35% |

270 |

Это обусловлено тем, что проектируется редуктор общего машиностроения. И данный материал удовлетворяет всем требованиям, предъявляемым к валам редуктора общего машиностроения.

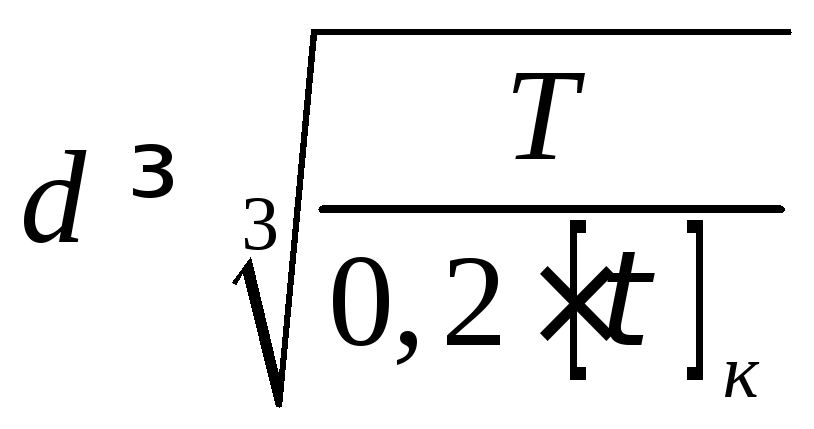

Оценку диаметров валов будем проводить согласно рекомендации [2]. Из условия прочности следует, что

,

,

где

![]() - допускаемые напряжения на кручение

- допускаемые напряжения на кручение

Согласно рекомендации [2] принимаем:

[]1=10 МПа – для входного вала

[]2=15 МПа – для промежуточного вала

[]3=20 МПа – для выходного вала

Т - крутящий момент на валу.

Тогда

-для входного вала.

-для входного вала.

- для промежуточного

вала.

- для промежуточного

вала.

- для выходного

вала.

- для выходного

вала.

Согласно рекомендации [2] примем для диаметров валов

стандартные значения

d1 = 40 мм; d2 = 45 мм; d3 = 60 мм.