- •Задание

- •Содержание

- •Введение

- •Перечень условных обозначений

- •Кинематический и энергетический расчеты редуктора

- •2.3 Определение допускаемых напряжений изгиба

- •2.4 Определение межосевого расстояния

- •2.10 Определение пригодности заготовок колес

- •3.2 Определение допускаемых контактных напряжений

- •3.10 Определение сил в зацеплении

- •Предварительный подбор подшипников и определение конструктивных размеров корпуса редуктора

- •Определение усилий в зацеплении

- •Построение эпюр изгибающих моментов

- •Проверочный расчет валов

- •8.1 Проверочный расчет валов на статическую прочность

- •8.2 Проверочный расчет валов на выносливость

- •Проверочный расчет подшипников

- •Расчет шпоночных соединений

- •Расчет болтового соединения

- •Выбор смазки

- •Выбор муфты

- •Сборка редуктора

- •Заключение

- •Список использованных источников

2.4 Определение межосевого расстояния

Межосевое расстояние определяется по формуле

,

,

где![]() -

вспомогательный коэффициент;

-

вспомогательный коэффициент;

![]() -

передаточное число зубчатой передачи

-

передаточное число зубчатой передачи

![]() -

коэффициент ширины зубчатого венца;

-

коэффициент ширины зубчатого венца;

![]() -

крутящий момент на валу;

-

крутящий момент на валу;

![]() -допускаемые

контактные напряжения;

-допускаемые

контактные напряжения;

![]() -коэффициент

неравномерности распределения нагрузки

по

-коэффициент

неравномерности распределения нагрузки

по

длине контактной линии.

Согласно рекомендации [1]принимаем

![]() ,

так как зубья прямые

,

так как зубья прямые

![]()

Тогда

Предварительно принимаю aw=205мм.

2.5 Определение предварительных размеров колеса

Делительный диаметр

![]()

Ширина

![]()

Согласно рекомендации

[1] принимаем![]()

2.6 Определение модуля передачи

Модуль находится по формуле

![]() ,

,

где

![]() -

коэффициент нагрузки;

-

коэффициент нагрузки;

![]() -

крутящий момент на валу;

-

крутящий момент на валу;

![]() -межосевое

расстояние ;

-межосевое

расстояние ;

![]() -ширина

зубчатого венца;

-ширина

зубчатого венца;

![]() -

коэффициент

формы зуба эквивалентного колеса;

-

коэффициент

формы зуба эквивалентного колеса;

![]() - допускаемые

напряжения изгиба.

- допускаемые

напряжения изгиба.

Согласно рекомендации

[1] принимаем

![]() =1.3

=1.3

![]()

Согласно рекомендации [1] принимаем модуль m=2мм.

2.7 Определение чисел зубьев шестерни и колеса

Число

зубьев шестерни определяется по формуле:

![]()

Где

![]() определяется

согласно

рекомендации [1]

по формуле

определяется

согласно

рекомендации [1]

по формуле

![]() ,

тогда

,

тогда

![]()

Тогда

число зубьев колеса определяется по

формуле ![]()

2.8 Определение фактического передаточного числа

Согласно рекомендации

[1]фактическое передаточное число

определяется по формуле:

![]()

Проверим фактическое передаточное число с выбранным ранее.

![]() ,

следовательно, передаточное число

выбрано верно.

,

следовательно, передаточное число

выбрано верно.

2.9 Геометрический расчёт цилиндрических зубчатых колёс

Согласно рекомендации [1], исходные геометрические параметры цилиндрических зубчатых колёс

=0; 0=20.

Расчет геометрических параметров шестерни

Делительный диаметр определяется по формуле

d2=mz2=269=138 мм;

Диаметр окружности вершин определяется по формуле

![]()

Диаметр окружности впадин

![]()

Согласно

рекомендации [1] принимаем ширину

шестерни

![]()

Расчет геометрических параметров колеса

Делительный диаметр определяется по формуле

![]()

Диаметр окружности вершин определяется по формуле

![]() наружного

колеса

наружного

колеса

Диаметр окружности впадин

![]()

Согласно

рекомендации [1] принимаем ширину

колеса:

![]()

2.10 Определение пригодности заготовок колес

Согласно рекомендации [1] условие пригодности имеет вид

![]() ,

,

где

![]()

![]()

![]() ,следовательно,

условие пригодности выполняется

,следовательно,

условие пригодности выполняется

2.11 Определение сил в зацеплении

Силы в зацеплении можно определить по следующим формулам

Окружная сила

![]()

Радиальная сила

![]()

Осевая сила:

![]()

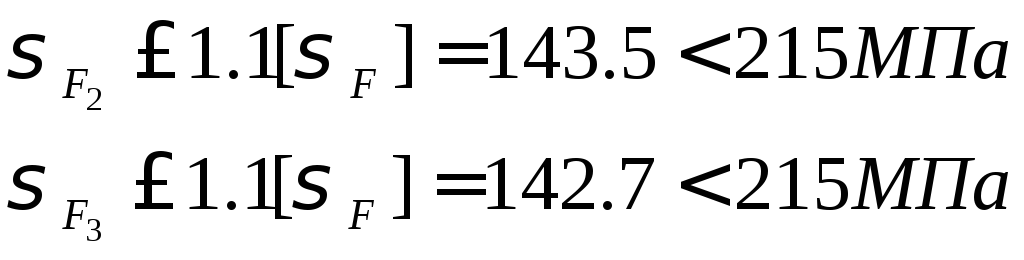

2.12 Проверка зубьев колес по напряжениям изгиба

Согласно рекомендации [1], для того чтобы зубья колес при работе не подверглись изгибу необходимо выполнение условия

![]() - для шестерни

- для шестерни

![]() - для колеса,

- для колеса,

где

![]() -

напряжение изгиба зубьев шестерни;

-

напряжение изгиба зубьев шестерни;

![]() - напряжение изгиба

зубьев колеса;

- напряжение изгиба

зубьев колеса;

![]() - допускаемые

напряжения изгиба.

- допускаемые

напряжения изгиба.

Согласно рекомендации

[1]

![]() ,

,

где коэффициенты![]() выбираются из рекомендации [1], при

условии, чтоV– окружная

скорость колеса =

выбираются из рекомендации [1], при

условии, чтоV– окружная

скорость колеса =![]()

Тогда

![]()

Согласно рекомендации

[1]

![]() ;

;

Тогда

,

следовательно, зубья колес проходят по

напряжениям изгиба.

,

следовательно, зубья колес проходят по

напряжениям изгиба.

2.13 Проверка зубьев колес по контактным напряжениям

Согласно рекомендации [1], для того чтобы зубья колес проходили по контактным напряжениям необходимо выполнение условия

![]() ,

,

где

-

расчетные контактные напряжения

-

расчетные контактные напряжения

где коэффициенты

![]() выбираются из рекомендации [1].

выбираются из рекомендации [1].

Тогда

![]() ;

;

![]() -

допускаемые контактные напряжения

=417МПа

-

допускаемые контактные напряжения

=417МПа

Следовательно, зубья колес проходят по контактным напряжениям.

Расчет червячной передачи

3.1 Выбор материала червяка и колеса и обоснование термообработки

Т.к. проектируется редуктор общего машиностроения, и червячная передача не требует обеспечения высокой надежности, малой массы и габаритов, то принимаем:

Материал червяка – Сталь 45

Термообработка – нормализация [2]

HB=240

Для выбора материала зубчатого венца необходимо определить скорость скольжения:

![]() ,

,

где

![]() - крутящий момент на промежуточном валу;

- крутящий момент на промежуточном валу;

![]() - передаточное

число червячной передачи;

- передаточное

число червячной передачи;

![]() - частота вращения

на промежуточном валу.

- частота вращения

на промежуточном валу.

![]()

Согласно рекомендации [2] выбираем материал зубчатого венца – БрО10Ф1;

Способ отливки – в кокиль;

Характеристики -

![]()