2.A.1 Cement_production_GB2009_RUS-2 (1)

.pdf

2.A.1 Производство цемента

Категория |

Название |

|

|

|

|

NFR: |

2.A.1 |

Производство цемента |

|

|

|

SNAP: |

040612 |

Цемент |

|

|

|

ISIC: |

2694 |

Производство цемента, извести, штукатурки, гипса |

|

|

|

Версия |

Руководство |

|

|

2009 |

|

|

|

|

Координатор

Йерун Кюэнен

Соавторы (включая предыдущие издания данной главы)

Ян Бердовски, Питер ван дер Мост, Р. Весселс Боер, Отто Рентз, Дагмар Ортель, Джозеф М. Пачина, Мартин Пирс, Карло Троззи, Тинус Пуллес, Вильфред Аппелман

Руководство ЕМЕП/ЕАОС по инвентаризации выбросов 2009 |

1 |

2.A.1 Производство цемента

Оглавление

1 |

Общая информация................................................................................................................. |

3 |

|

2 |

Описание источников выбросов ............................................................................................ |

3 |

|

|

2.1 |

Описание процесса производства ................................................................................. |

3 |

|

2.2 |

Технология...................................................................................................................... |

6 |

|

2.3 |

Выбросы .......................................................................................................................... |

6 |

|

2.4 |

Способы контроля .......................................................................................................... |

8 |

3 |

Методы..................................................................................................................................... |

8 |

|

|

3.1 |

Выбор метода.................................................................................................................. |

8 |

|

3.2 |

Метод уровня 1, стандартный ..................................................................................... |

10 |

|

3.3 |

Метод уровня 2, технологически зависимый ............................................................ |

12 |

3.4Метод уровня 3, моделирование и применение данных по отдельным

|

предприятиям ............................................................................................................................ |

15 |

|

4 |

Качество данных ................................................................................................................... |

18 |

|

|

4.1 |

Полнота ......................................................................................................................... |

18 |

|

4.2 |

Предотвращение двойного подсчета .......................................................................... |

18 |

|

4.3 |

Проверка........................................................................................................................ |

19 |

|

4.4 |

Разработка согласованного временного ряда и пересчет ......................................... |

19 |

|

4.5 |

Оценка неопределенностей ......................................................................................... |

20 |

|

4.6 |

Обеспечение качества / контроль качества (ОК/КК) ................................................ |

20 |

|

4.7 |

Географическая привязка ............................................................................................ |

20 |

|

4.8 |

Отчетность и документация ........................................................................................ |

20 |

5 |

Глоссарий............................................................................................................................... |

21 |

|

6 |

Ссылки ................................................................................................................................... |

21 |

|

7 |

Справки .................................................................................................................................. |

21 |

|

Руководство ЕМЕП/ЕАОС по инвентаризации выбросов 2009 |

2 |

2.A.1 Производство цемента

1 Общая информация

Производство цемента - это основное производство минеральных продуктов. Во время производственного процесса природное сырье измельчают и, подвергнув обжигу при высоких температурах, преобразуют в клинкер. Клинкер остужают и измельчают вместе с минеральными добавками до состояния порошка, известного как цемент. Цемент – это гидравлическое вяжущее вещество, т.е. которое затвердевает при добавлении воды. Цемент используется в бетоне для связи песка и гравия.

В 2006 г. в ЕС-27 на 356 предприятиях было произведено 266 млн. т цемента (European Commission, 2007). Ежедневная производительность крупных цементных заводов около 4 000 т цемента.

Выбросы от обжига в цементной печи обусловлены физическими и химическими реакциями сырьевых материалов и топлива. Основные составляющие отходящих газов это азот и избыточный кислород из воздуха, поступающего в зону горения, и диоксид углерода и вода, образующиеся в результате горения сырья.

Отходящие газы также включают в себя мелкие частицы пыли, диоксиды серы, оксиды азота, оксиды углерода, хлориды, фториды, аммиак и небольшое количество органических соединений и тяжелые металлы.

Цементная промышленность, как и любая другая производственная деятельность, в отношении охраны окружающей среды жестко регулируются национальным и международным законодательством. Поэтому в большей степени уровни выбросов зависят от очистительных установок, использующихся для соответствия установленным нормам выбросов.

В большинстве стран заводы по производству цементного клинкера, скорее всего, будут относиться к «ключевой категории» источников выбросов относительно одних загрязняющих веществ (см. обзорную Главу по методологическому выбору, Часть А Руководства) и к «не ключевой категории» относительно других загрязнителей.

Процесс горения в цементной печи является неотъемлемой частью производственного процесса, в котором топливная зола становится частью цементного клинкера и энергетические затраты связаны с образованием составляющих клинкера. Поэтому затруднительно разделить процесс и выбросы, образующиеся при горении. Так как все загрязняющие вещества в большей степени будут обусловлены топливным сырьем, то выбросы от термической обработки будут рассматриваться в категории 1.A.2.f «Производственная промышленность и строительство (Обжигание) - Другое». В этой Главе Таблица коэффициентов выбросов метода уровня 2, обусловленного применяемой технологией, будет содержать в себе информацию о выбросах от горения в процессе цементного производства.

2 Описание источников выбросов

2.1Описание процесса производства

В среднем производство цемента включает в себя четыре ступени:

Добыча и подготовка сырья;

Руководство ЕМЕП/ЕАОС по инвентаризации выбросов 2009 |

3 |

2.A.1 Производство цемента

Обжиг для производства клинкера;

Смешивание и измельчение клинкера до консистенции цемента;

Хранение, упаковка и доставка цемента.

2.1.1 Добыча и подготовка сырья

Сырьем для производства цемента является смесь минералов, включающая в себя оксид кальция, оксид кремния, оксид алюминия и оксид железа. Основное сырье, включая известняк, мел, мергель, глинистый сланец или глину, добываются в карьерах. В большинстве случаев карьер располагается вблизи завода. После первичного измельчения сырье перевозят на цементный завод для хранения и последующей обработки. Другие сырьевые материалы, такие как бокситы, железная руда, доменный шлак, песок или материалы вторичного использования доставляются на завод извне.

Для производства 1 т цементного клинкера необходимо около 1,57 т сырья.

Сырьевые материалы в необходимых пропорциях измельчаются и смешиваются до состояния гомогенной смеси, удовлетворяющей жесткие требования относительно тонина помола и химического состава.

2.1.2 Обжиг для производства клинкера

Эта часть производственного процесса является наиболее важной в отношении энергозатрат, потенциала вредных выбросов, контроля качества и цены.

Образование клинкера происходит в цементной печи, где минералы сырьевой смеси под воздействием высоких температур превращаются в новые минералы с гидравлическими свойствами. Мелкие частицы сырьевой смеси переносятся из холодной части печи в теплую, в то время как дымовые газы двигаются в обратном направлении: из горячей части в холодную. Это обеспечивает эффективную тепло- и энергопередачу сырьевой смеси, а также эффективное удаление загрязняющих веществ и золы. При обжигании в цементной печи сырьевая смесь высушивается, подогревается, сжигается и спекается в клинкер, который затем быстро охлаждается воздухом и складируется.

Основополагающие химические процессы при производстве цемента начинаются с распада карбоната кальция при температуре 900 ˚C, в результате которого образуется оксид кальция (CaO) и выделяется углекислый газ (CO2). Этот процесс называется кальцинирование.

Далее начинается процесс производства клинкера: при высоких температурах (обычно 1400–1500 ˚C) оксид кальция вступает в реакцию с диоксидом кремния, оксидом алюминия и оксидом железа для образования силикатов, алюминатов и ферритов кальция, которые и составляют клинкер. После этого клинкер быстро охлаждают.

Цементная промышленность характеризуется высокой энергозатратностью. Теоретическая потребность в тепловой энергии для обеспечения химических/ минералогических реакций для производства клинкера (исключая сушку и предварительный подогрев) составляет 1 700 МДж/т клинкера. Фактическая потребность в тепловой энергии в различных по типу

и размеру цементных печах составляет примерно 3 500–5 000 МДж/т клинкера (European Commission, 2007).

Для обеспечения производственного процесса теплом и энергией можно использовать разные виды топлива. В Европе основными органическими видами топлива являются уголь и нефтяной кокс. Стоимость нефти и газа обычно мешают их использованию. Однако

Руководство ЕМЕП/ЕАОС по инвентаризации выбросов 2009 |

4 |

2.A.1 Производство цемента

высокие температуры и длительное время пребывания топлива в печи обуславливают высокий потенциал для распада органических веществ. Так появляется возможность использовать различные виды мусора и биомассу. Использованием таких, менее дорогих, видов топлива увеличилось за последние 15 лет.

Основными составляющими топливной золы являются диоксид кремния, оксид алюминия и металлические соединения, которые становятся частью клинкера.

2.1.3 Смешивание и измельчение цементного клинкера

Портландцемент получают путем совместного измельчения цементного клинкера и сульфатов, таких как гипс и ангидрид. Сульфаты необходимы для достижения требующихся характеристик схватывания цемента. Смешанный цемент (композитный) включает в себя другие элементы, такие как гранулированный доменный шлак, натуральный или искусственный пуццолан, известняк или инертные наполнители. Эти добавки могут быть измельчены вместе с клинкером, или могут нуждаться в отдельной сушке и измельчении.

2.1.4 Хранение, упаковка и доставка цемента

Цемент хранится на силосных складах. Разные виды цемента хранятся раздельно. Из силосов цемент грузят сразу в автодорожные, железнодорожные цистерны или на грузовые суда или перевозят на фасовочные станции.

Chapter 1.A.2.f

Chapter 1.B.#

Raw materials |

Pyroprocessing |

Milling |

Bagging |

|

handling |

||||

|

|

|

Quarry Limestone |

Raw Mix |

Additions |

|

|

|

|

|

|

Kiln |

Clinker |

Cement |

Cement |

|

mill |

||||

|

|

|

||

|

|

|

|

|

|

|

|

|

Fuel

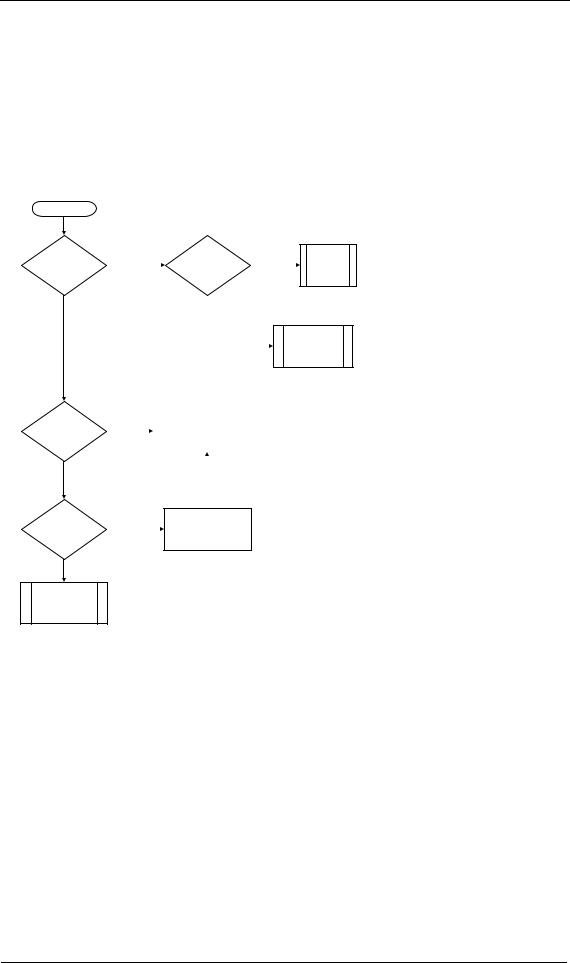

Рис. 2.1 Производство цемента. Выбросы, образующиеся при горении, отмечены красным, выбросы, образующиеся в результате производственного процесса, - синим. Выбросы от добычи сырья рассматриваются Главе 1.B.1.a, а выбросы от сжигания топлива в Главе 1.A.2.f.

Руководство ЕМЕП/ЕАОС по инвентаризации выбросов 2009 |

5 |

2.A.1 Производство цемента

2.2Технология

Существует 4 основных технологических способа производства цемента: сухой, полусухой, мокрый и полумокрый:

При использовании сухого способа сырье измельчается и сушится до состояния сыпучего порошка. Эта сухая сырьевая смесь поступает в печь предварительного подогрева (прекальцинирование) или в более редких случаях в медленную сушильную печь.

Полусухой способ характеризуется тем, что сырьевая смесь гранулируется с добавлением воды и затем поступает на решетку подогрева, находящуюся перед печью или в длинную вращающуюся печь.

При мокром способе сырье (обычно высокой влажности) измельчается в воде до консистенции жидкого шлама. Затем шлам поступает или сразу в печь, или вначале в сушилку.

При полумокром способе жидкий шлам обезвоживается в фильтр-прессе. Затем сухой шлам гранулируется и подается на решетку предварительного подогрева или сразу в сушилку для производства сырьевой смеси.

Выбор того или иного способа производства в основном определяется влажностью материала (влажный или сухой). Мокрый способ производства является более энергозатратным и, следовательно, более дорогостоящим.

Горячие зерна клинкера необходимо быстро остудить, чтобы сохранить их гигроскопические свойства. Поэтому клинкерные холодильники являются частью цементной печи и помещаются сразу за горячей стеной печи. Клинкер охлаждается атмосферным воздухом, который затем используется в печи. Часть горячего воздуха также может использоваться для просушки твердых видов топлива и сырьевых материалов или может выбрасываться обратно в атмосферу.

Измельчение сырьевых материалов, топлива и цемента обычно происходит в больших грануляторах, также могут использоваться шаровые мельницы и пресс-бегуны.

2.3Выбросы

Основные выбросы от производства цемента – это выбросы в воздух, возникающие во время работы цементной печи. Выбросы образуется в результате физических и химических реакций сырья и топлива. Основными составляющими отходящих газов являются азот и избыточный кислород, образующиеся из воздуха для горения, и углекислый газ и вода, образующиеся из сырьевого материала и в результате процесса горения, который является неотъемлемой частью процесса производства цемента. Отходящие газы также содержат в себе небольшой объем загрязняющих воздух веществ. Эти загрязняющие вещества были перечислены в “Справочнике по наилучшим имеющимся технологиям” (Best Available Techniques Reference) (European Commission, 2007):

оксиды азота (NOx);

диоксид серы (SO2) и другие соединения серы;

пыль;

летучие органические соединения (ЛОС);

Руководство ЕМЕП/ЕАОС по инвентаризации выбросов 2009 |

6 |

2.A.1 Производство цемента

полихлорированные дибензодиоксины (ПХДД), полихлорированные дибензофураны (ПХДФ);

металлы и их соединения;

фтороводород (HF);

хлороводород (HCl);

оксид углерода (CO);

аммиак (NH3).

В данной главе рассматриваются только выбросы твердых частиц, возникающие в результате работы цементных заводов, в особенности в результате подготовки и последующий обработки сырья. Выбросы от работы цементной печи включают в себя выбросы, образующиеся при горении и выбросы в результате производственного процесса. Однако подразумевается, что выбросы основных загрязняющих веществ: NOx , SOx, СО, неметановые летучие органические соединения (НМЛОС) и NH3, а также тяжелые металлы и стойкие органические загрязнители происходят в результате горения топлива. Поэтому эти выбросы рассматриваются в Главе 1.A.2.f, которая посвящена сжиганию топлива в цементной промышленности. Это не означает, что вышеозначенные загрязняющие вещества не производятся в результате производственного процесса, но, т.к. невозможно разделить выбросы от производственного процесса и выбросы от сжигания топлива при производстве цемента, было решено рассмотреть эти выбросы в отдельной главе, посвященной сжиганию топлива.

Во всех цементных печах, твердый материал перемешивается с топочными газами. Такое смешивание влияет на выброс загрязняющих веществ, т.к. твердый материал выполняет роль встроенного очистителя воздуха, который абсорбирует газы или на поверхности которого они конденсируются.

NOx получаются при горении в результате реакции азота с кислородом, присутствующем или в воздухе, использующемся для горения (тепловые NOx), или в топливе (топливные NOx). Тепловые NOx образуются при температуре выше 1200˚C. Тепловые NOx преобладают из-за применения высоких температур в цементных печах. Оксид азота составляет около 95%, а диоксид азота около 5 %.

Выбросы SO2 в первую очередь обусловлены наличием летучей серы в сырьевом материале. Эта сера в виде SO2 выбрасывается со стороны низкотемпературной части печи. При высоких температурах сера, присутствующая в сырье в виде сульфатов, распадается только частично и практически полностью забирается из печи с клинкером. Сера, попадающая в печь вместе с топливом, вступит в реакцию с кислородом до образования SO2 и не приведет к значительным выбросам SO2, т.к. SO2, образованный в горячей части печи, прореагирует с активными мелкими частицами сырьевого материала в зонах спекания, кальценирования и в горячей части предварительного подогрева.

Образование пыли (включая твердые частицы) всегда было наиболее острой экологической проблемой в цементном производстве. Однако сейчас выбросы пыли сократились и контролируются высокоэффективными фильтрами. Основными источниками пыли являются дымовые трубы цементных печей. Кроме этого, возникают некоторые направленные выбросы пыли, связанные с измельчением (сырья, топлива, цемента), и рассеянные выбросы, которые могут возникнуть в результате хранения и погрузки сырья, топлива, клинкера, цемента, а также в результате использования транспортных средств на территории производства.

Руководство ЕМЕП/ЕАОС по инвентаризации выбросов 2009 |

7 |

2.A.1 Производство цемента

Хлориды и фториды могут попасть в систему из сырья и / или топлива. Основная часть улавливается мелкими твердыми частицами сырьевого материала и выходит из печи вмести с клинкером. Небольшое количество выбрасывается из печи, абсорбируясь на частицах пыли.

Выбросы летучих органических соединений, СО и NH3 могут возникнуть на начальных стадиях обжига (предварительный подогрев, прекальценирование), когда примеси (такие как органическое вещество), присутствующие в сырье, становятся летучими в результате нагревания сырьевой смеси.

Диоксины и фураны могут возникнуть в результате горения элементов установки, в зависимости от устройства печи и самого процесса, условий горения, сырья и типа и управления установками контроля за выбросами. Благодаря высоким температурам в печи производство цемента в Европе редко является существенной причиной выброса ПХДД и ПХДФ, даже если в качестве топлива применяются опасные отходы.

Металлы, попадающие в печь с сырьевым материалом или топливом, впоследствии будут присутствовать или в отходах горения, или в клинкере. Большая часть тяжелых металлов остается в клинкере. Крайне летучие металлы, такие как ртуть и талий, не будут содержаться в клинкере в том же объеме, что и другие металлы. При высоких температурах многие тяжелые металлы испаряются и затем конденсируются на клинкере, сырье и частицах пыли.

2.4Способы контроля

В отношении охраны окружающей среды цементная промышленность, как и любая другая производственная деятельность, жестко регулируются национальным и международным законодательством. Поэтому в большей степени уровни выбросов определяются очистными установками (например, пылеулавливателями), использующимися для достижения установленных норм выбросов.

Различные технологии по сокращению выбросов в цементной промышленности детально описываются в «Справочнике по наилучшим имеющимся технологиям» (European Commission, 2007).

3 Методы

3.1Выбор метода

Рис. 3.1 описывает процедуру оценки производственных выбросов в цементной промышленности. Основа процедуры заключается в следующем:

Если доступна детальная информация и можно использовать более высокий методологический уровень, его необходимо использовать.

Метод уровня 1 может использоваться только в том случае, когда цементное производство не является ключевым производством. Этот метод основан на стандартных коэффициентах выбросов и национальных объемах производства.

Если исходная категория является ключевой категорией, то должен применяться метод уровня 2 или более продвинутый метод, а собранная исходная информация должна быть детальной. В этом случае схема принятия решений направляет пользователя к методу уровня 2, т.к. подразумевается, что легче собрать исходную информацию для

Руководство ЕМЕП/ЕАОС по инвентаризации выбросов 2009 |

8 |

2.A.1 Производство цемента

этого метода, чем для метода уровня 3. Метод уровня 2 основан на национальных технологически обусловленных коэффициентах выбросов и качественной производственной статистике.

Применение метода уровня 3, использующего детализированное моделирование процесса, на этой схеме принятия решений детально не показано. Однако детализированное моделирование будет всегда применяться на уровне отдельного предприятия, а результаты такой модели в схеме решений можно определить как «информацию на уровне предприятия».

Start |

|

|

Facility data Yes |

All production |

Yes |

Available? |

covered |

|

No |

No |

|

|

|

Use Tier 3 Facility data only

Use Tier 3 Facility data & extrapolation

Technology |

Yes |

|

Use Tier 2 |

|

|

technology specific |

|

||

Stratification |

|

|

||

|

|

activity data |

|

|

available? |

|

|

|

|

|

|

and EFs |

|

|

|

|

|

|

|

|

|

|

|

|

No

Get

Key source? Yes technology stratified activity data

and EFs

No

Apply Tier 1

default EFs

Рис. 3.1 Схема принятия решений для категории 2.A.1 Производство цемента

Заводы, производящие цемент, могут не считаться ключевой категорией в отношении одних загрязняющих веществ, но могут являться таковыми для других. Также в некоторых странах необходимо отчитываться в национальном регистре о выбросах некоторых загрязняющих веществ, произведенных отдельными предприятиями. В этом случае, высока вероятность того, что в большинстве стран будут применяться все три метода для определения объемов выбросов загрязняющих веществ при производстве цемента.

Производство цемента включает в себя выбросы от сжигания топлива и обработки сырья. Все выбросы, связанные с сжиганием топлива рассматриваются в Главе 1.A.2.f. Однако это не означает, что эти выбросы могут возникать только в результате горения топлива. Например, сырьевые материалы могут стать причиной выброса тяжелых металлов и диоксида серы.

Руководство ЕМЕП/ЕАОС по инвентаризации выбросов 2009 |

9 |

2.A.1 Производство цемента

Но т.к. мы предполагаем, что первопричиной большей части этих выбросов все же является топливо, а не сырьевой материал, все выбросы, за исключением твердых частиц рассматриваются в Главе 1.A.2.f.

3.2Метод уровня 1, стандартный

3.2.1 Алгоритм

Метод уровня 1 для расчета выбросов от цементного производства использует общее уравнение:

E pollutant ARproduction EFpollutant |

(1) |

где:

Epollutant выбросы загрязняющих веществ (кг)

ARproduction годовое производство цемента (т)

EFpollutant коэффициент выброса соответствующего загрязняющего вещества (кг загрязняющего вещества / т произведенного цемента)

Это уравнение применяется на национальном уровне и использует национальные статистические данные о производстве цемента. Информация о производстве цемента, подходящая для оценки уровня выбросов более простыми способами (методами уровней 1 и 2) широко доступна из статистических ежегодников ООН или национальной статистики.

Коэффициент выброса учитывает «среднюю» или обычную технологию и систему очистки, применяемую в стране, и включает в себя различные подпроцессы производства цемента с момента поступления сырья в производство и до отгрузки конечного продукта.

В случае, если применяются особые меры по снижению выбросов метод уровня 1 применятся не может, и необходимо воспользоваться методами уровней 2 или 3.

3.2.2Коэффициенты выбросов по умолчанию

Для использования метода уровня 1 необходимо знать коэффициент выброса для всех загрязняющих веществ, возникающих на протяжении всех процессов производства с момента поступления сырья в производство и до отгрузки конечного продукта.

Коэффициенты выбросов по умолчанию для цементной промышленности приведены в Таблице 3.1. Коэффициенты выбросов – это округленные результат, подсчитанный как среднее диапазона выбросов, показанного в Таблице 1.24 пересмотренного документа

BREF (European Commission, 2007). Диапазон BREF объясняется как 95% - доверительный интервал, в то время как среднее геометрическое этого диапазона представлено как значение фактора выбросов в нижеприведенной таблице. Это среднее значение описывает ситуацию в промышленности, когда не существует национальных значений предельно допустимых выбросов и заводской отчетности по выбросом отдельных загрязняющих веществ (в этом случае должна использоваться методы уровней 1 или 2).

Цифры, представленные в таблице по коэффициентам выбросов, рассчитаны исходя из среднего 2 000 м3/т клинкера и 1 млн. т клинкера в года. Документ по комплексному предотвращению и контролю загрязнения (IPPC BREF ,European Commission, 2001) отмечает особые теплозатраты в процессе производства клинкера, примерно 3 500 to 5 000

Руководство ЕМЕП/ЕАОС по инвентаризации выбросов 2009 10