inventarizatsiya-vybrosov-parnikovyh-gazov-pri-proizvodstve-tsementa

.pdf

© О.С. Коробова, Т.В. Михина, 2008

О.С. Коробова, Т.В. Михина

ИНВЕНТАРИЗАЦИЯ ВЫБРОСОВ ПАРНИКОВЫХ ГАЗОВ ПРИ ПРОИЗВОДСТВЕ ЦЕМЕНТА

нижение антропогенного воздействия на климатическую Ссистему Земли является одной из приоритетных экологических задач, стоящих перед мировым сообществом. Регулирование выбросов и стоков парниковых газов подразумевает, прежде всего, их инвентаризацию. Как правило, инвентаризация проводится по методикам, сопоставимым с методикой МГЭИК, использующей усредненные коэффициенты эмиссии парниковых газов4. Однако, при проведении инвентаризации выбросов ПГ на предприятиях, желательно иметь методики, учитывающие особенности конкретного производства, и специалисты МГЭИК подчеркивают предпочтительность подобно конкретизации, основанной на детальных исследованиях образования эмиссии парниковых газов при реализации различных технологических процессов. В данной работе представлены результаты инвентаризации выбросов парниковых газов на цементном заводе ОАО «Михайловцемент» как с применением коэффициентов, рекомендуемых руководством МГЭИК, так и с учетом характеристик сырья и топлива, использу-

емых на предприятии.

Производство цемента связано с многостадийной механической и высокотемпературной переработкой сырья, характеризуется высоким энергопотреблением и существенными выбросами в окружающую среду: на него приходится около 5% энергии, потребляемой в мировой промышленности, а по выбросам СО2 – ос-

4 К настоящему моменту для расчета выбросов парниковых газов разработано несколько методик: Руководство и программное обеспечение МГЭИК; ПГ Протокол; Инструкция по инвентаризации и национальному учету выбросов парниковых газов в атмосферу (НИИ «Атмосфера») и Практическое руководство ЦЭНЭФ по инвентаризации выбросов парниковых газов в России, связанных с энергетикой. Из всех этих методик основной можно считать Руководство МГЭИК, так как все остальные методики основаны на данных Руководства и ориентированы на расчет выбросов парниковых газов в различных секторах экономики.

253

новного парникового газа – цементное производство является одним из значительных источников выбросов парниковых газов наряду с тепловыми электростанциями.

На отечественных цементных предприятиях используется в основном мокрый способ подготовки сырьевой смеси, состоящей из твердой карбонатной (известняк) и мягкой глинистой (глина) компоненты. Мокрый способ, с одной стороны, позволяет облегчать измельчение материалов и улучшить их перемешивание, с другой стороны, увеличивает удельный расход тепла до 5,8-6,7 МДж/кг, что на 30-40 % выше по сравнению с сухим способом (в основном за счет тепла, расходуемого на испарение воды). Широкое распространение мокрого способа в России обусловлено и высокой влажностью исходных материалов, требующей его предварительной сушки.

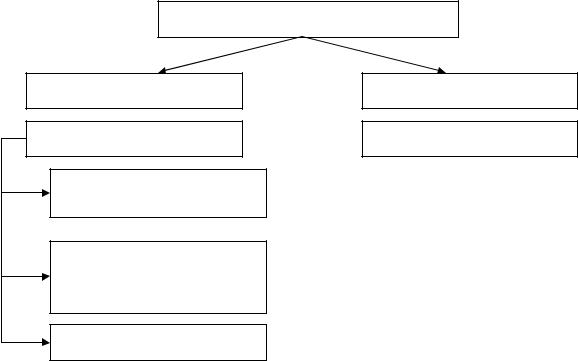

Инвентаризация выбросов парниковых газов при производстве цемента включает расчет выбросов диоксида углерода, закиси азота и метана, источниками которых являются как основное производство, так и используемый на предприятии транспорт (рис. 1).

Образование диоксида углерода при производстве цемента происходит в процессе декарбонизация известняка – разложения при нагреве карбоната кальция (CaСО3), из которого в основном состоит известняк,

t

Ca СО3 |

СaО + СО2 |

и сжигания топлива, используемого для сушки и обжига.

Объем выбросов СО2 в процессе декарбонизации, как правило, соответствует содержанию оксиду кальция в клинкере (или карбоната кальция в исходном сырье) и имеет относительно постоянное значение (0,5 т СО2 на тонну клинкера). Кроме этого, сырье, использующееся для производства клинкера, может содержать небольшое количество органического углерода, который также в результате обжига сырьевой смеси превращается в СО2. Количество СО2, образующегося в результате сжигания топлива зависит от его вида (уголь, мазут или природный газ) и качества.

254

Образование парниковых газов

Основное производство

Обжиг сырьевой смеси

Процесс декарбонизации СаСО3→СаО+СО2

Горение топлива СН4+ О2→Н2О+СО2

N2+O2→N2O

Транспорт

Сжигание топлива

Неполное сгорание СН4

Рис. 1. Схема образования парниковых газов при производстве цемента

Образование оксидов азота в основном производстве имеет термическое (взаимодействие кислорода и азота воздуха при высоких температурах в печи) и топливное происхождение (окисление азота, содержащегося в топливе и сырье, в декарбонизаторе) и существенно зависит от температуры и количества подаваемого кислорода. В печах до 0,01 % азота и кислорода взаимодействуют с образованием NOx. В традиционных декарбонизаторах до 50 % азота, содержащегося в топливе, переходит в оксиды азота.

В результате эксплуатации транспортных средств в атмосферу выбрасываются такие парниковые газы, как диоксид углерода, закись азота, метан и их выбросы зависят от количества и вида потребляемого топлива.

Основная задача при оценке выбросов СО2, образующихся в процессе декарбонизации, состоит в преодолении трудностей, заключающейся в том, что могут варьироваться как доля клинкера в цементе, так и содержание СaО в клинкере.

Химическая характеристика и расход материалов по Михайловскому цементному заводу представлен в табл. 1, 2. В качестве топлива на заводе используется природный газ.

По стандартной методике выбросы парниковых газов при производстве цемента (клинкера) рассчитываются с использованием

коэффициентов выбросов. |

|

Ек = М К1, |

(1) |

где Ек – годовой выброс газа в результате |

декарбонизации |

(тонн/год); М – годовой объем производимого клинкера/цемента (тонн/год); К1 – коэффициент выбросов газа на тонну продукции (тонн/тонн), К1= 0,5071 т СО2/т клинкера (содержаниеСаО в клинкере

64,6 %) и К1= 0,498 т СО2/т цемента.

Учет фактического содержания СаО в клинкере (66,36 %) и клинкера в цементе (96 %) дает значение коэффициентов К1 фак = 0,52077 т СО2/т клинкера и К1 фак = 0,4999 т СО2/т цемента, что не превышает коэффициенты, предлагаемые стандартной методикой на 2,7 % и 0,4 % соответственно.

При сжигании топлива (природного газа) расчет выбросов по

стандартной методике производится по формуле: |

|

Ет = М× К2 ×ТНЗ×К3×3,667, |

(2) |

где Ет – годовой выброс диоксида углерода в результате сжигании топлива в весовых единицах (тонн); М – фактическое

256

Таблица 1

Химическая характеристика сырьевых материалов Михайловского цементного завода

№ |

Наименование |

|

Содержание, % |

|

Сум- |

Модульные |

Влаж- |

|

|

|

|

|

|

ма, % |

характеристи- |

ность ис- |

|

|

|

|

|

|

|

ки |

|

ходных |

|

|

|

|

|

|

|

|

материа- |

|

|

ппп |

SiO2 Al2O3 Fe2O3 CaO MgO R2O SO2 |

Про- |

КН Р |

п |

||

|

|

лов, % |

||||||

|

|

чие |

||||||

|

|

|

|

|

|

|

|

|

1Исходный материал

1.1 |

Известняк (мел) |

42,0 |

1,41 |

0,38 |

1,54 |

54,64 |

0,86 |

0,10 |

99,93 |

0,70 |

1,53 |

10,25 |

1.2 |

Глина |

10,10 |

54,84 |

14,67 |

7,31 |

7,33 |

1,64 |

2,45 |

98,34 |

2,01 |

2,49 |

20,2 |

1.3 |

Железосодержа- |

6,25 |

8,22 |

2,52 |

70,03 |

7,60 |

2,22 |

2,35 |

99,19 |

0,04 |

0,11 |

17,1 |

|

щий компонент |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

1.4Иные материалы

2 |

Сырьевая |

смесь |

13,98 |

3,74 |

2,60 |

43,48 |

1,06 |

0,67 |

100,0 |

0,93 |

1,44 |

2,20 |

|

(мука) |

34,47 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

Клинкер |

|

21,33 |

5,71 |

3,97 |

66,36 |

1,61 |

1,02 |

100,0 |

0,93 |

1,44 |

2,20 |

257

258

Таблица 2

Расход материалов

№ |

Наименова- |

Безвоз- |

|

На 1 т сырьевой смеси (муки) |

|

|

|

На 1 т клинкера |

|

Соот- |

|||||||

|

ние |

врат- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ноше- |

|

По сухому |

С учетом |

С естествен- |

По сухому |

С учетом |

С естествен- |

|||||||||||

|

|

ные |

ние |

||||||||||||||

|

|

|

|

безвоз- |

ной влажно- |

|

|

безвозврат- |

ной влажно- |

||||||||

|

|

потери, |

|

|

|

|

компо- |

||||||||||

|

|

|

|

вратных |

стью |

|

|

|

ных потерь |

стью |

|

||||||

|

|

% |

|

|

|

|

|

|

нентов, |

||||||||

|

|

|

|

потерь |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

% |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кг |

% |

Кг |

% |

Кг |

|

% |

кг |

% |

кг |

% |

кг |

|

% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

Известняк |

3 |

762,9 |

76,29 |

762,9 |

76,3 |

850,06 |

|

74 |

1164,30 |

76 |

1200,31 |

76 |

1337,40 |

|

74 |

74 |

|

(мел) |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

Глина |

33 |

230,3 |

23,03 |

230,3 |

23,0 |

288,65 |

|

25 |

351,53 |

23 |

362,40 |

23 |

454,14 |

|

25 |

25 |

3 |

Железосо- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

держащий |

3 |

6,7 |

0,67 |

6,7 |

0,7 |

8,12 |

|

1 |

10,27 |

1 |

10,59 |

1 |

12,77 |

|

1 |

1 |

|

компонент |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

Иные матери- |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

алы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Итого |

3 |

1000 |

100 |

1000 |

100 |

1146,83 |

|

100 |

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

258

потребление топлива за год (тонн); К2 – коэффициент окисления углерода в топливе (показывает долю сгоревшего углерода), К2=0,995; ТНЗ – теплотворное нетто-значение (Дж/тонн), ТНЗ=52,2 ТДж/тыс.т; К3 – коэффициент выбросов углерода (тонн/Дж) К3 = 15,3 т/ТДж; 3,667 – коэффициент пересчета углерода в углекислый газ. То есть при сжигании 1 т природного газа с теплотворной способностью 52,2 ТДж/тыс.т образуется 2,914 т СО2 (или 55,8246 т СО2/ТДж). При пересчете на фактическое ТНЗ потребляемого природного газа (плотность 0,684 кг/м3, теплота сгорания 8024 ккал/м3, ТНЗфакт = =49,15 ТДж/тыс. т), выбросы СО2 составят 2,744 т СО2/т природного газа (1,877 кг СО2/м3 природного газа).

Количество диоксида углерода, образующегося при сжигании 1 м3 природного газа, можно рассчитать, зная состав топлива, из стехиометрического соотношения (РД 153-34.0-02.318-2001 «Методические указания по расчету годового валового выброса дву-

окиси углерода в атмосферу»):

Vco2 (м3СО2.м3) = 0,01[СO2 + СH4 +2C2H6+3C3H8+

+ 4C4H10+5C5H12] или

mCO2 (кг СО2/ м3) = VCO2 (м3СО2/ м3)1,8393,

где CO2, СH4,C2H6, C3H8, C4H10, C5H12, – содержание компонент в топливе, %, 1,8393 кг/м3 – плотность диоксида углерода при 20оС5.

Удельный выброс СО2 на при сжигании природного газа представлен в табл. 3. За 5 лет наблюдения отклонения от среднего значения удельного выброса (1,845±0,007) кг СО2/м3 не превысила 0,4%. Величина удельного выброса, рассчитанного по фактическим характеристикам природного газа на 8 % меньше, рассчитанного по стандартной методике.

В пересчете на теплотворную способность топлива фактические выбросы СО2 составляют 54,878 т СО2/ТДж.

Выбросы метана и закиси азота при сжигании природного газа рассчитываются по рекомендованным МГЭИК коэффициентам эмиссии: 1 кг СН4/ТДж и 0,1 кг N2О/ТДж, где потребление топлива выражено в ТДж. Пересчет выбросов метана и азота в СО2-

5 принимается по ГОСТ 30319.1 – 96 «Газ природный. Методы расчета физических свойств. Определение физических свойств природного газа, его компонентов и продуктов его переработки» ввиду того, что топливопотребление определяется в пересчете на 20 оС.

259

эквивалент производится путем умножения величин фактических выбросов на потенциалы глобального потепления для этих газов (21 и 310 соответственно). Суммарный удельный вклад этих газов в СО2-эквиваленте в общий выброс парниковых газов составляет

0,09 %.

Результаты расчетов выбросов парниковых газов при производстве цемента по годам представлены в табл. 4, и на рис. 2. Различия результатов расчета выбросов по стандартной методике и по фактическим характеристикам составляют: в процессе декарбонизации по цементу 0,2 %, по клинкеру – 2,7 % (фактическое значение больше), в процессе сжигания природного газа – 4,8 % (фактическое значение меньше). Общие выбросы, рассчитанные по фактическим характеристикам, в среднем на 2 % ниже. Вклад в эмиссию парниковых газов процессов декарбонизации и сжигания природного газа составляет соответственно 64 % и 36 %.

Выбросы парниковых газов от транспорта на ОАО «Михайловцемент» рассчитывались по валовому топливопотреблению на основе рекомендованных МГЭИК коэффициентов эмиссии. Результаты расчета приведены в табл. 5.

Вклад в эмиссию парниковых газов по типу источников и видам процессов представлен на рис. 3.

Таким образом, основным парниковым газом который выбрасывается в атмосферу в результате деятельности ОАО «Михайловцемент» является диоксид углерода (99,96 %). Основным источником выбросов парниковых газов является производство цемента, вклад автотранспорта составляет 0,05 %. В процессе производства цемента примерно 63 % эмиссии ПГ приходится на процесс декарбонизации и 37 % – на сжигание природного газа. Результаты инвентаризации парниковых газов позволили обозначить основные направления снижения выброс ПГ при производстве цемента: снижение выбросов в процессе декарбонизации и снижение выбросов за счет снижение топливопотребления.

Первое направление можно осуществлять за счет снижения карбонатной составляющей в сырьевой смеси путем внесения добавок, но при этом снижается качество производимого цемента, или уменьшения доли клинкера в готовой продукции путем развития малоклинкерных композитных цементов (пуццолановые цементы нового типа), равноценных по своим свойствам чисто клинкерному цементу, но содержащих до 50 %

260

Таблица 3

Удельный выброс диоксида углерода

Исходные данные для расчета |

|

|

|

Год |

|

|

|

|

|

|

|

|

|

Состав природного газа |

Ед. изм. |

2001 |

2002 |

2003 |

2004 |

2005 |

СО2 |

% по объему |

0,05 |

0,02 |

0,04 |

0,03 |

0,06 |

N2 |

% по объему |

0,75 |

0,74 |

0,81 |

0,67 |

0,77 |

СО |

% по объему |

|

|

|

|

|

СН4 |

% по объему |

98,59 |

98,75 |

98,18 |

98,59 |

98,07 |

С2Н6 |

% по объему |

0,47 |

0,38 |

0,67 |

0,46 |

0,76 |

С3Н8 |

% по объему |

0,14 |

0,11 |

0,22 |

0,18 |

0,28 |

С4Н10 |

% по объему |

0 |

0 |

0,08 |

0,07 |

0,09 |

С5Н12 и выше |

% по объему |

0 |

0 |

|

0 |

0 |

Всего |

% |

100 |

99,86 |

100,54 |

100,36 |

100,85 |

|

|

|

|

|

|

|

Расчет удельной эмиссии СО2 |

|

|

|

|

|

|

Удельная эмиссия CO2: |

|

|

|

|

|

|

объемная (на объем) |

м3CO2/м3 |

1,0000 |

0,9986 |

1,0054 |

1,0036 |

1,0085 |

массовая (на объем) |

кг CO2/м3 |

1,8393 |

1,8367 |

1,8492 |

1,8459 |

1,8549 |

массовая |

кгСО2/кг |

2,6890 |

2,6853 |

2,7036 |

2,6987 |

2,7119 |

261

262

Таблица 4

Расчет эмиссии углекислого газа при производстве цемента

Эмиссия СО2 в процессе декарбонизации

|

|

Ед. изм. |

|

|

|

|

|

Год |

|

|

|

|

|

|

|

2001 |

|

2002 |

|

2003 |

|

2004 |

|

2005 |

|

|

|

|

|

|

|

|

|

|||||

Расчет по производству цемента |

|

|

|

|

|

|

|

|

|

|

|

|

Производство цемента |

|

тыс.т |

|

1451 |

|

1430 |

|

1701 |

|

1803,06 |

|

1800 |

Выбросы СО2: |

|

|

|

|

|

|

|

|

|

|

|

|

расчет по стандартной методике |

|

тыс.т |

|

723,9 |

|

713,4 |

|

848,6 |

|

899,5 |

|

898,0 |

по фактическим характеристикам |

|

|

|

|

|

|

|

|

|

|

|

|

(доля клинкера 96%, доля СаО в клинкере 66,36% |

|

тыс.т |

|

725,4 |

|

714,9 |

|

850,3 |

|

901,3 |

|

899,8 |

Коэффициент эмиссии 0,4999 тСО2,/т цемента) |

|

|

|

|

|

|

|

|

|

|

|

|

Расчет по производству клинкера |

|

|

|

|

|

|

|

|

|

|

|

|

Производство клинкера |

|

тыс. т |

|

1392,96 |

|

1372,8 |

|

1632,96 |

|

1730,9376 |

|

1728 |

Выбросы СО2: |

|

|

|

|

|

|

|

|

|

|

|

|

расчет по стандартной методике |

|

тыс.т |

|

706,37 |

|

696,15 |

|

828,07 |

|

877,76 |

|

876,27 |

по фактическим характеристикам |

|

|

|

|

|

|

|

|

|

|

|

|

(коэффициент эмиссии 0,52077 тСО2/т |

|

тыс.т |

|

725,42 |

|

714,91 |

|

850,40 |

|

901,42 |

|

899,89 |

клинкера) |

|

|

|

|

|

|

|

|

|

|

|

|

Эмиссия СО2 от сжигания топлива |

|

|

|

|

|

|

|

|

|

|

|

|

|

Ед. изм. |

2001 |

2002 |

|

2003 |

|

2004 |

|

2005 |

|||

Потребление топлива |

тыс.м3 |

217650 |

214500 |

|

255150 |

|

270459 |

|

270000 |

|||

Выбросы СО2: |

|

|

|

|

|

|

|

|

|

|

|

|

расчет по стандартной методике |

тыс.т |

433,82 |

427,54 |

|

508,57 |

|

539,08 |

|

538,17 |

|||

пофактическим характеристикам природногогаза |

тыс.т |

407,45 |

399,58 |

|

488,82 |

|

513,37 |

|

522,09 |

|||

Выбросы СН4 в CO2-экв. |

тыс.т |

0,16 |

0,16 |

|

0,19 |

|

0,20 |

|

0,20 |

|||

262