- •1.Поточно-технологическая схема процесса получения дробленого продукта

- •2.Расчет параметров сортирования смеси на фракции

- •5. Определим дисперсию случайной величины:

- •4. Расчет процесса транспортировки и дозирования продукта в дробилку шнековым транспортером

- •5. Расчет параметров измельчающего органа молотковой дробилки и определение режимов работы.

5. Расчет параметров измельчающего органа молотковой дробилки и определение режимов работы.

Дробилка молотковая – механическая дробильная машина, применяемая для разрушения кусков, зёрен и частиц минерального сырья и аналогичных материалов, путём дробления породы ударами молотков, шарнирно закреплённых на быстро вращающемся роторе, а также методом разрушения кусков при ударах о плиты корпуса дробилки.

Вот уже на протяжении многих лет, молотковые дробилки используются в самых различных отраслях промышленности, и играют очень важную роль на всех производственных площадях. В подавляющем большинстве случаев молотковые дробилки используются в комбикормовой промышленности, но, кроме того, они также часто используются в других сферах производства.

Молотковые дробилки эффективны при разрушении хрупких материалов (сахарного- песка, соли, зерна и др.) и менее эффективны при измельчении влажных продуктов с высоким содержанием жира.

Молотковые дробилки классифицируют:

- по количеству валов на одновальные (однороторные) и двухвальные (двухроторные);

- по способу крепления молотков на дробилки с жестко закрепленными и шарнирно подвешенными молотками;

- по расположению молотков на однорядные и многорядные.

Разрушение продукта происходит в результате ударов по нему стальных молотков, ударов частиц продукта о кожух дробилки и истирание их о штампованное сито, которое является основной частью корпуса дробилки.

В корпусе дробилки смонтирован ротор с молотками и на одном валу с ним вентиляторное колесо, сменное сито и неподвижная дека. Вентиляторное колесо вращается в камере корпуса дробилки. Воздушный поток способствует выведению измельченного материала из корпуса дробилки. На корпусе расположен приемный бункер, а в бункере - задвижка для регулирования поступающего продукта. Для очистки исходного продукта от металлопримесей в латунной коробке установлены постоянные магниты. В передней стенке корпуса предусмотрены щели для добавочной подачи воздуха в дробилку. Величина этих щелей регулируется специальной планкой. Ротор дробилки приводится во вращение от электродвигателя через клиноременную передачу и шкив. Наличие крышки в корпусе и консольное расположение ротора позволяют легко заменять молотки и сито при износе. Молотковые дробилки без колосниковых решёток обеспечивают получение равномерного по крупности дробления продукта, благодаря повышенной скорости вращения ротора, при которой куски дробимого материала подвергаются многократному ударному воздействию молотков за время прохождения через дробилку.

Молотковые дробилки с встроенными в их рабочую зону конвейерами тяжёлого типа предназначены для дробления влажных материалов. Конвейеры, подавая материал, подлежащий дроблению, к ротору, исключают забивание дробилок

Эффективность дробления при ударе куска дробимого материала об отбойную плиту зависит от местоположения плиты относительно ротора. В некоторых конструкциях дробилок эти плиты выполняются с регулировкой наклона, который выбирается опытным путём при эксплуатации дробилки.

К достоинствам молотковых дробилок относятся:

простота и компактность конструкции,

достаточная надежность,

непрерывность работы,

большая производительность,

невысокие удельные энергозатраты.

Недостатки молотковых дробилок:

быстрый износ молотков, особенно при дроблении абразивных материалов; при переработке материалов влажностью свыше 15% колосниковые решетки замазываются;

при попадании в дробилку недробимых предметов возможны аварии.

Повышение степени измельчения молотковой дробилки, ведет к падению ее производительности и повышению энергозатрат.

Дробилка может быть установлена, как в помещении, так и на открытой площадке под навесом. Высота и конструкция площадок или опорных стоек определяется исходя из условий отгрузки материала.

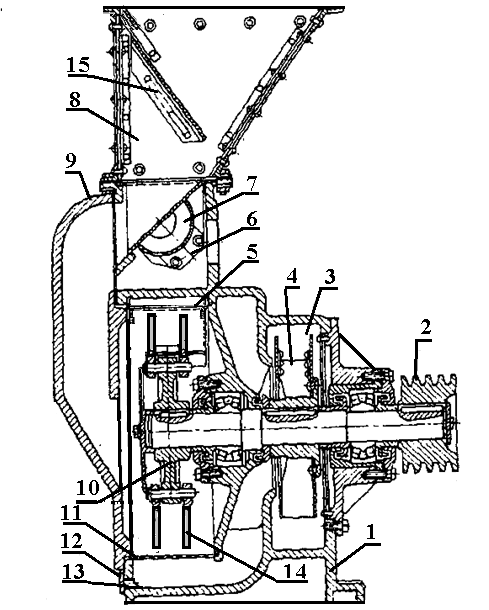

Рисунок 5. 1 - Молотковая дробилка:

1 - корпус;

2 - шкив;

3 - камера для вентиляторного колеса;

4 - вентиляторное колесо;

5 - неподвижная дека;

6 - коробки для магнитов;

7 - постоянные магниты;

8 - приемный бункер;

9 - крышка;

10 – ротор в сборе;

11 - сито;

12 - планка;

13 - щель подачи воздуха;

14 – молоток;

15 –задвижка.

1. Принимая начальную скорость движения частицы продукта равной нулю, найдем минимально необходимую скорость молотка Vmin, м/с:

2.Исходя из анализа конструкций молотковых дробилок, имеющих соответствующую производительность и мощность на процесс дробления, зададим геометрические размеры молотка: длина а = 100 мм, ширина в = 40 мм, толщина δм = 10 мм. Молотки будем применять с одним отверстием для установки на барабан.

3. Определим расстояние с, мм от центра масс молотка до оси отверстия установки на барабане:

4. Квадрат радиуса инерции молотка r0 2, м2 относительно центра массы:

5. Вычислим квадрат радиуса момента инерции r2, м2 относительно оси подвеса:

6. Определим величину радиуса момента инерции r, м относительно оси подвеса:

Радиус инерции r =36,5 мм.

7. Вычислим расстояние от конца молотка до оси его подвеса:

8. Исходя из условия равновесия молотка и закона количества движения в момент удара, проверим условие обеспечения безударной работы молотка:

Значения r2 и l·c совпадают. Условие безударной работы молотка выполняется.

9. В соответствии с рекомендациями примем расстояние от оси подвеса молотка до оси ротора R0 = 90,09 мм, т. е. большее, чем расстояние от конца молотка до оси его подвеса l = 69,3 мм.

10. Определим радиус вращения наиболее удаленной от оси ротора точки молотка:

11. Вычислим величину угловой скорости наиболее удаленной точки молотка:

Для дальнейших расчетов примем ω = 80 рад/с, т. е. дополнительный запас в вычислениях прочностных показателей конструкции.

12. Определим массу молотка изготовленного из хромоникелевой стали (ρ = 7850 кг/м3):

13. Вычислим радиус окружности Rс, мм расположения центров массы молотков:

14. Определим центробежную силу инерции молотка:

15. Вычислим диаметр оси молотка:

где [σи]= 100 МПа – допустимое напряжение изгиба для данного типа материала (из справочника).

16. Определим минимальную толщину диска молотковой дробилки преобразовав формулу:

где [σсм] = 65 МПа, допустимое напряжение при смятии для Ст 5.

В соответствии с рекомендациями предпочтительных размеров, примем толщину диска с запасом δд = 4 мм

17. Вычислим минимальный размер перемычки дисков ротора преобразовав формулу:

где [σсм] = 60 МПа, допустимое напряжение на срез для Ст. 5.

18. Определим наружный размер диска:

В соответствии с рекомендациями предпочтительных размеров, примем наружный диаметр диска с запасом R = 100 мм. При этом hmin увеличится до значения 6,5 мм, что обеспечит больший запас прочности.

19. Определим величину диаметра вала привода в опасном месте у шкива:

Для этого определим необходимую мощность дробилки для измельчения продукта:

где i- степень дробления материала;

Q – производительность дробилки, т/ч.

Учитывая возможность ослабления вала шпонкой под шкив привода прием d0 = 30 мм.

20.Рассчитаем все пять ступеней увеличения диаметра вала ротора по местам их назначения:

n = 0 – шкив, d= 22 мм;

n = 1 – подшипник, d = 26 мм;

n = 2 – место для посадки дисков, d = 32 мм;

n = 3 – место для манжеты, d =38 мм;

21. Определим ширину ротора bр,м молотковой дробилки:

где φ - опытный коэффициент для дробилок (φ=4…6,2)

22. Рассчитаем мощность электродвигателя Nд, кВт для привода ротора дробилки:

где k – запас мощности на пуск электродвигателя дробилки (для данного случая k = 1,1…1,2);

η – к.п.д. привода (для данного случая η = 0,99…0,995).

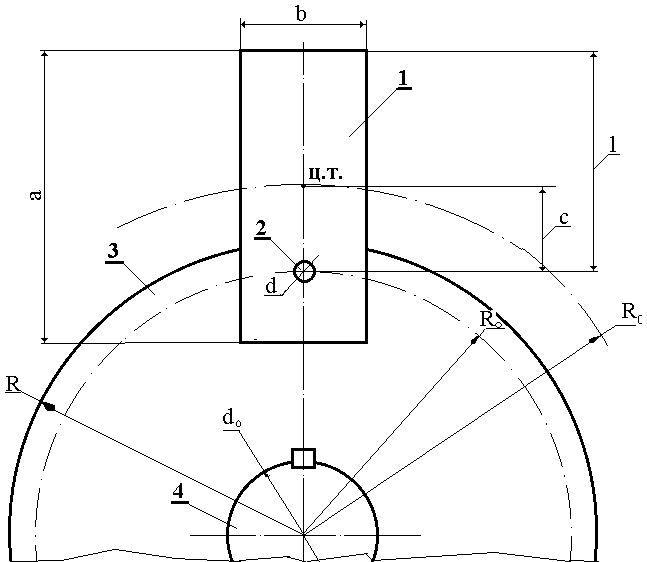

На рисунке изображена схема ротора молотковой дробилки

Рисунок 5.2 - Схема ротора молотковой дробилки:

1-молоток; 2 – ось молотка;3 – диск ротора;4 – вал дробилки.

Заключение:

Задачей курсовой работы было составление поточно-технологической схемы, расчет параметров сортирования смеси на фракции, расчет фрагмента сита и расчет рабочего органа дробилки

1. Составлена поточно-технологическая схема процесса получения дробленого продукта, которая показывает принцип разделения продукта на две фракции. Особенностью данной схемы является использование молотковой дробилки.

2. Из расчета параметров двух компонентной смеси с отделением примеси от продукта мы получили следующие данные:

- вероятность попадания примеси в продукт составило 1,65%, что соответствовало норме (содержание примеси должно составлять, согласно условию курсового проекта, от 3 до 7 %).

- и исходя из полученных результатов, я подобрала сито для разделения двух компонентной смеси. В данном случае выбираем пробивное сито со штампованными отверстиями прямоугольной формы, рабочий размер, то есть толщина 7,55, соответственно номер сита 75,5.

3. Исходя из расчетов рабочего органа молотковой дробилки получили следующие данные:

- Диаметр оси

молотка ,

минимальный размер наружного диаметра

дисков

,

минимальный размер наружного диаметра

дисков

=94мм,

ширина ротора

=94мм,

ширина ротора т.д.

Данные результаты получились верными,

так как не противоречили условиям нашей

курсовой работы. На расчёт дробилки

влияло только два параметра - это её

производительность и диаметр измельчаемого

материала.

т.д.

Данные результаты получились верными,

так как не противоречили условиям нашей

курсовой работы. На расчёт дробилки

влияло только два параметра - это её

производительность и диаметр измельчаемого

материала.

Цель - закрепить и расширить теоретические знания по расчетам типовых установок механической обработки сыпучих материалов (сита, шнековых транспортеров, молотковой дробилки и др.) и особенности их работы в составе поточной технологической линии – достигнута.

Список литературы:

Аминов М.С. Процессы и аппараты пищевых производств. – М.: Колос, 1999.

Антипов, С.Т. Машины и аппараты пищевых производств. В 2 кн. Кн. 2: Учеб.для вузов/. – М.: Высшая школа, 2001.

Глебов, Л.А. Технологическое оборудование предприятий отрасли зерноперерабатывающие предприятия.- М: ДеЛипринт, 2006.

Соколов И.Р. Основы расчета и конструирования машин и аппаратов. Учебник для студентов высших учебных заведений – М: 1983.

Гордиевских М.Л. Расчет параметров рабочих органов вальцовых дробилок: Методическое указание/ ЧГАА. – Ч., 2011.

Гордиевских М.Л. Определение рабочих размеров пробивных сит: Методическое указание/ ЧГАА.- Ч.,2012.

Гордиевских М.Л. Расчет параметров шнекового транспортера: Методическое указание/ЧГАА.-Ч.,2012.

Плаксин Ю.М., и др. Процессы и аппараты пищевых производств. Учебник для студентов высших учебных заведений- М: Колос,2008.

Антипов С.Т., Кретов И.Т. Машины и аппараты пищевых производств: учебник- М: Высшая школа, 2001.

Кретов И.Т., Остриков А.Н., Кравченко В.М. Технологическое оборудование пищевой промышленности. – В., 1996.

Рахштадт А.Г.,В.А. Брострем. Справочник металлиста, т. 2. -М.: Машиностроение, 1976.

Содержание

Введение…………………………………………………………………….……..…....3

1. Поточно-технологическая схема процесса получения дробленого продукта из двухкомпонентной смеси………………………………………………………………5

2.Расчет параметров сортирования смеси на фракции …………………...………….7

3. Расчет процесса транспортировки и дозирования продукта в дробилку шнековым транспортером………………………..………………………………………………..17

4.Расчет параметров измельчаемого органа молотковой дробилки и определение режимов работы……………………………………………………………………….27

Заключение...……………………………………………………………..……............35

Список литературы…………………………………………………………..………..36

Приложение А (Спецификация сборочного чертежа молотковой дробилки)