- •1.Поточно-технологическая схема процесса получения дробленого продукта

- •2.Расчет параметров сортирования смеси на фракции

- •5. Определим дисперсию случайной величины:

- •4. Расчет процесса транспортировки и дозирования продукта в дробилку шнековым транспортером

- •5. Расчет параметров измельчающего органа молотковой дробилки и определение режимов работы.

Введение

Пищевая промышленность является одной из самых перспективных и быстро развивающейся отраслей промышленности. Сегодня производители должны выпускать обширный ассортимент товаров и создавать новые продукты, учитывая все возрастающие запросы потребителей. Чтобы выжить на мировом рынке необходимо развивать производство и сокращать затраты за счет повышения эффективности бизнеса.

Пищевая промышленность является одной из крупнейших отраслей народного хозяйства. Ее главной задачей является удовлетворение потребностей людей в пищевых продуктах высокого качества и разнообразного ассортимента. Решение этой задачи осуществляется в основном на основе повышенной эффективности производства, ускорения научно - технического прогресса, роста производительности труда, возможно, снижение цен на сырье, увеличение скорости оборота капитала, совершенствования труда и производства. При массовом производстве пищевых изделий решающая роль принадлежит технологическому процессу.

Современная пищевая отрасль, выпускающая пищевые продукты, должна характеризоваться достаточно высоким уровнем техники, технологии и организации производства, наличием крупных специализированных предприятий и производственных объединений. Должно обязательно происходить совершенствование пищевого производства, что само собой предусматривает внедрение высокопроизводительного оборудования, поточных линий, расширение ассортимента и улучшение качества пищевых продуктов, выпуск пищевых продуктов, пользующихся повышенным спросом. Ассортимент пищевых продуктов должен обновляться в результате расширения ассортимента и улучшения качества самого сырья.

Технология современного пищевого производства все более становится механической, ее эффективность в первую очередь зависит от применяемого оборудования, все больше модернизированного. Пищевая и перерабатывающая промышленность остается самой крупной и жизненно важной отраслью экономики.

Процессы пищевой технологии в большинстве своем значительно сложны и зачастую представляют собой сочетание гидродинамических, тепловых, массообменных, биохимических и механических процессов. Основная цель науки «Процессы и аппараты пищевых производств» состоит в анализе элементарных технологических приемов и функционирования типичных аппаратов – в отдельности и различных сочетаниях.

Целью курсовой работы является закрепление и расширение полученных знаний по определению рабочих параметров пробивных сит, расчету вальцовой дробилки и расчету процесса транспортирования сырья.

1.Поточно-технологическая схема процесса получения дробленого продукта

Рассмотрим технологическую схему производства дробленого продукта. Схема технологического процесса начинается с того этапа, что сначала с помощью самосвала или какой-либо другой машины производят выгрузку сырья в завальную яму, где сырье и хранится до момента начала его переработки. Далее из завальной ямы сырье с помощью нории поступает на вибрационное сито, где и происходит один из главных этапов разделение фракций (отделения продукта от различных примесей). Просеянная продукция (то есть отделенная от различных примесей - проход) поступает на норию, и с помощью неё поступает на шнековый транспортер. Далее продукт с помощью шнекового транспортера поступает на дробление в молотковую дробилку. После дробления измельченный продукт поступает в завальную яму. Из ямы продукт с помощью нории подается в подвесной бункер-накопитель. И в завершении технологического процесса готовый продукт из бункера-накопителя подается в машину, и продукция поступает на реализацию, либо на дальнейшую переработку.

Что касается отходов от продукта, которые еще называют сходом, то в данном случае после просеивания примесь попадает в завальную яму и далее с помощью нории подается на ленточный конвейер. С ленточного конвейера примесь загружаются в подвесной бункер-накопитель. И в завершении, из бункера-накопителя примесь поступает в кузов автомобиля. В условиях нашей задачи отходы нигде не используются и нигде не реализуются, они вывозятся на свалку как переработанный продукт.

Рисунок 1.1 – Поточно-технологическая схема дробления продукта

1 - разгрузочно-загрузочное устройство;

2 – транспорт;

3 – завальная яма;

4 – нория;

5 – сито;

6 - бункер накопитель;

7 - шнековый транспортер;

8 – молотковая дробилка.

2.Расчет параметров сортирования смеси на фракции

Процесс разделения сыпучих продуктов основан на использовании различий физических и геометрических признаков: плотности частиц, линейных размерах, форме частиц, аэродинамических и ферромагнитных свойствах, состоянии поверхности и др.

В качестве признака делимости используем диаметр частиц. Процесс разделения называется сортированием, классификацией или сепарированием сыпучих материалов. Сепарирование - процесс разделения сыпучих продуктов на фракции, различающиеся физическими и геометрическими размерами.

Одним из видов разделения является механическое разделение, происходящее с помощью пробивных сит.

Технологические параметры пробивных сит и решет:

Пробивные сита выпускаются с круглыми, квадратными, и щелевидными отверстиями.

Материал для производства пробивных сит и решет: холоднокатаная, оцинкованная и нержавеющая сталь.

Толщина пробивных сит от 0,7 до 6,00 мм, в зависимости от исходного материала, размера и типа отверстий.

Рис. 1.1. Некоторые типы отверстий пробивных сит

Для исходной смеси, состоящей из продукта и примеси, закон распределения которых по диаметру частиц задан вариационными рядами, определим конструктивные и технологические параметры сита для разделения смеси на фракции: «примесь»-«продукт». Причём в продукте, исходя из экономических соображений, допустимо оставить до 8-10% примеси.

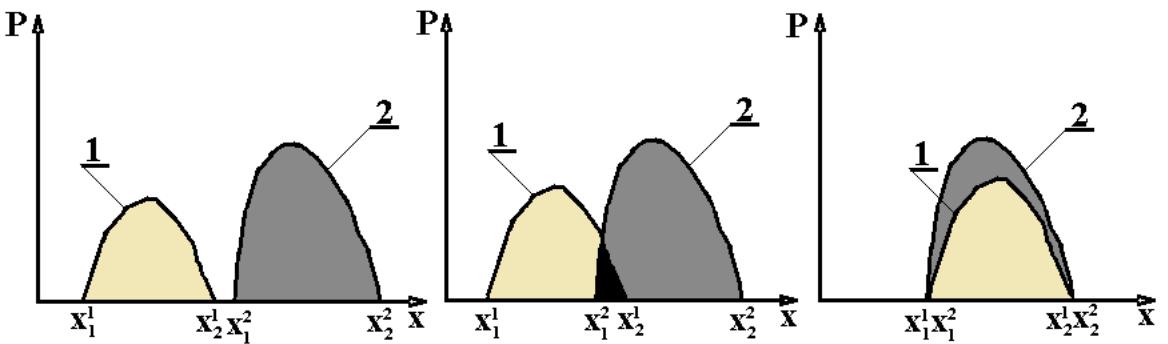

Возможные варианты делимости двухкомпонентной смеси по признаку х рассмотрены на рисунке 1.2 Закон распределения одного компонента описывается кривой 1, другого компонента – кривой 2.

Рис. 1.2- Варианты делимости двухкомпонентной смеси по признаку х:

а – разделимые смеси; б – трудноразделимые смеси; в – неразделимые смеси

На основании статистических данных размеров частиц, построим ряд распределения геометрических параметров примеси и продуктов.

Таблица 2.1 – Распределение примеси и продукта по толщине частиц

Для примеси |

|||||||||||||||

Граница разряда |

2-2,5 |

2,5-3 |

3-3,5 |

3,5-4 |

4-4,5 |

4,5-5 |

5-5,5 |

5,5-6 |

6-6,5 |

6,5-7 |

7-7,5 |

7,5-8 |

8-8,5 |

8,5-9 |

9-9,5 |

Количество частиц в интервале |

2 |

10

|

60 |

80 |

100 |

130 |

160 |

170 |

160 |

140 |

110 |

90 |

70 |

11 |

3 |

Для продукта |

|||||||||||||||

Граница разряда |

5-5,5 |

5,5-6 |

6-6,5 |

6,5-7 |

7-7,5 |

7,5-8 |

8-8,5 |

8,5-9 |

9-9,5 |

9,5-10 |

10-10,5 |

10,5-11 |

11-11,5 |

11,5-12 |

12-12,5 |

Количество частиц в интервале |

2 |

10

|

60 |

80 |

100 |

130 |

160 |

170 |

160 |

140 |

110 |

90 |

70 |

11 |

3 |

На основании статистических данных размеров частиц, построим ряд распределения геометрических параметров примеси и продукта (табл. 2.2, 2.3).

Таблица 2.2 – Ряды распределения размеров частиц для примеси

Для примеси |

|||||||||||||||

Граница разряда, мм |

2-2,5 |

2,5-3 |

3-3,5 |

3,5-4 |

4-4,5 |

4,5-5 |

5-5,5 |

5,5-6 |

6-6,5 |

6,5-7 |

7-7,5 |

7,5-8 |

8-8,5 |

8,5-9 |

9-9,5 |

Количество частиц в интервале, шт. |

2 |

10

|

60 |

80 |

100 |

130 |

160 |

170 |

160 |

140 |

110 |

90 |

70 |

11 |

3 |

Среднее значение частиц интервала |

2,25 |

2,75 |

3,25

|

3,75 |

4,25 |

4,75 |

5,25 |

5,75 |

6,25 |

6,75 |

7,25 |

7,75 |

8,25 |

8,75 |

9,25 |

Таблица 2.3 – Ряды распределения размеров частиц для продукта

Для продукта |

|||||||||||||||

Граница разряда, мм |

5-5,5 |

5,5-6 |

6-6,5 |

6,5-7 |

7-7,5 |

7,5-8 |

8-8,5 |

8,5-9 |

9-9,5 |

9,5-10 |

10-10,5 |

10,5-11 |

11-11,5 |

11,5-12 |

12-12,5 |

Количество частиц в интервале, шт. |

2 |

10

|

60 |

80 |

100 |

130 |

160 |

170 |

160 |

140 |

110 |

90 |

70 |

11 |

3 |

Среднее значение частиц в интервале |

5,25 |

5,75 |

6,25 |

6,75 |

7,25 |

7,75 |

8,25 |

8,75 |

9,25 |

9,75 |

10,25 |

10,75 |

11,25 |

11,75 |

12,25 |

2. Используя данные таблицы 2 и 3, постоим гистограмму распределения размеров частиц.

При этом:

- откладывая по оси абсцисс среднее значение разряда, а по оси ординат – численность частиц получим точки в каждом интервале распределения;

- соединяя точки распределения отрезками прямой, получаем гистограмму распределения случайных величин примеси и продукта (рисунок 2.1)

3. Определим вероятность появления значений распределений каждого интервала (Рi):

,

,

(1),

(1),

где

- количество

частиц в i-м

интервале разряда, шт.;

- количество

частиц в i-м

интервале разряда, шт.;

N – общее количество частиц в распределении, шт.

Результаты расчета представлены в таблице 2.4.

Nпримеси=2+10+60+80+100+130+160+170+160+140+110+90+70+11+3=1296

Nпродукта=2+10+60+80+100+130+160+170+160+140+110+90+70+11+3=1296

Таблица 2.4 – Вероятность значений распределения каждого ряда для примеси и продукта

Для продукта |

|||||||||||||||

Количество частиц в интервале, n, шт |

2 |

10 |

60 |

80 |

100 |

130 |

160 |

170 |

160 |

140 |

110 |

90 |

70 |

11 |

3 |

Вероятность распределения, Р |

0,0015 |

0,0077 |

0,0463

|

0,0617 |

0,0772 |

0,1003 |

0,1235 |

0,1312 |

0,1235 |

0,108 |

0,0849 |

0,0694 |

0,054 |

0,0085 |

0,0023 |

Для примеси |

|||||||||||||||

Количество частиц в интервале, n, шт |

2 |

10 |

60 |

80 |

100 |

130 |

160 |

170 |

160 |

140 |

110 |

90 |

70 |

11 |

3 |

Вероятность распределения, Р |

0,0015 |

0,0077 |

0,0463

|

0,0617 |

0,0772 |

0,1003 |

0,1235 |

0,1312 |

0,1235 |

0,108 |

0,0849 |

0,0694 |

0,054 |

0,0085 |

0,0023 |

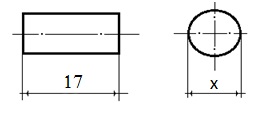

Примем условие, что все частицы имеют цилиндрическую форму и массу m=7*10-5кг, независимо от их размеров.

Рисунок 2.2 - Форма и геометрические размеры частиц, подлежащих распределению на фракции.

4. Определяем математическое ожидание случайной величины

(2),

(2),

Учтем,

что ,

тогда

,

тогда

а) Для примеси:

mx=0,0015∙2,25+0,0077∙2,75+0,0463∙3,25+0,0617∙3,75+0,0772∙4,25+0,1003∙

4,75+0,1235∙5,25+0,1312∙5,75+0,1235∙6,25+0,108∙6,75+0,0849∙7,25+0,0694∙7,75+ 0,054∙8,25+ 0,0085∙8,75+0,0023∙9,25=5,81

б) Для продукта:

mx=0,0015∙5,25+0,0077∙5,75+0,0463∙6,25+0,0617∙6,75+0,0772∙7,25+0,1003∙

7,75+0,1235∙8,25+0,1312∙8,75+0,1235∙9,25+0,108∙9,75+0,0849∙10,25+0,0694∙10,75+ 0,054∙11,25+ 0,0085∙11,75+0,0023∙12,25=8,77