МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

федеральное государственное бюджетное образовательное учреждение высшего образования

«Южно-Уральский государственный аграрный университет»

(ФГБОУ ВО Южно-Уральский ГАУ)

Институт агроинженерии

Кафедра Технический сервис машин, оборудования и безопасность жизнедеятельности

Дисциплина Монтаж, эксплуатация и ремонт технологического оборудования

КУРСОВОЙ ПРОЕКТ

Монтаж, эксплуатация и ремонт технологического оборудования

по направлению подготовки 35.03.06 Агроинженерия

профиль – Технологическое оборудование для хранения и переработки сельскохозяйственной продукции

Пояснительная записка

ТСМО.РТРШ.44.000 ПЗ

Обучающийся Д.А. Федорова

Группа 447

Руководитель

канд. техн. наук,

доцент С.А. Барышников

Нормоконтролер

канд. техн. наук,

доцент С.А. Барышников

2020

3.3 Электроконтактное напекание металлических порошков

Способ электроконтактного напекания порошков сочетает в себе ряд процессов, протекающих одновременно: прессование и спекание металлического порошка, припекание его к поверхности детали под действием давления и температуры.

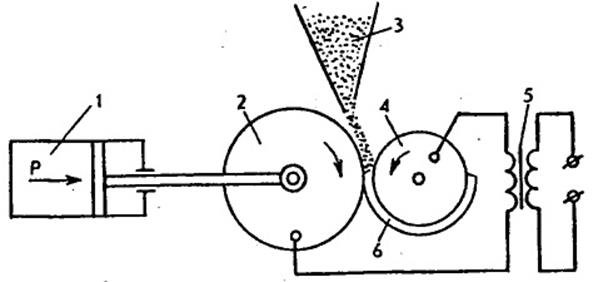

Сущность способа состоит в том, что в место контакта двух токопроводящих поверхностей подается металлический порошок, который под давлением инструмента спрессовывается и под воздействием тепла, выделяемого электрическим током, и давления спекается и припекается к поверхности детали. Принципиальная схема процесса приведена на рисунке 3.1.

Рисунок 3.1 - Принципиальная схема способа электроконтактногонапекания металлических порошков на поверхность деталей: 1 - цилиндр пневматический; 2 - ролик медный;3– порошок; 4 - деталь; 5 - трансформатор; 6 - слой спеченного порошка.

Напряжение от понижающего трансформатора 5 подается на деталь, вращающуюся в центрах или патроне станка, и на прижимной ролик. В зазор между роликом и деталью подается, например, металлический порошок ПЖЗМ 2 ( С 0,1%; Mn 0,32; Si 0,18; P 0,02; S 0,015%) размером частиц 0,16-0,071 мм, который прокатывается между медным роликом 2, охлаждаемым водой, и поверхностью детали с усилием 0,75-1,2 кН на сантиметр ролика. Процесс протекает при напряжении 0,8-1,2 В и токе 2500-4000 А (ширина ролика 15-30 мм) и 3500-5000 А (3-8 мм) на 1 см ширины ролика. Скорость напекания до 90 м/ч, шаг при напекании по винтовой линии от 0 до 0,35 ширины слоя.

Физико-химическая суть процесса заключается в том, что спекаемый и напекаемый на поверхность слой порошка нагревается за счет прохождения тока не до температуры плавления (Т), а до температуры (0,7-0,8) Т. Спекание частиц порошка в слой и припекание слоя к основе происходят за счет диффузионных процессов и сплавления частиц порошка в отдельных контактирующих точках их поверхности.

Эта особенность процесса приводит к тому, что покрытия получаются пористыми. Заполнение маслом поры способствуют образованию устойчивой масляной пленки и уменьшению пускового момента.

Припекание можно производить на торцевые поверхности (торцы клапанов, стержни мерительного инструмента), на плоские и цилиндрические поверхности (например, шейки коленчатого вала и др.). Во всех случаях давление на порошок и подвод тока осуществляются через охлаждаемый электрод (ролик, брус, стержень).

Толщина слоя, нанесенного за один проход, зависит от диаметра детали и ролика и колеблется в пределах 0,2-1,0 мм. Возможно напекание в несколько проходов. Ширина слоя зависит от ширины ролика, но не более 35 мм за один проход.

Этот способ позволяет восстановить такие сложные детали, как коленчатые валы двигателей, и обеспечить повышение их износостойкости в 1,5-2 раза за счет создания пористого маслоемкого слоя на шейках. Недостатками способа является ограниченная толщина напекаемого слоя, сложность механизации и дозирования подачи металлического порошка.

4 Расчет толщины слоя покрытия и припуска на обработку

Толщину слоя Ао, который необходимо нанести на изношенную поверхность вала, определяют с учётом износа детали и припуска на последующую обработку Zпр:

(4.1)

(4.1)

где Dmin – наибольший диаметр шкива, мм;

D –диаметр изношенного шкива, мм.

Припуск рассчитывается по формуле:

(4.2)

(4.2)

где Сd – дефектный слой, мм;

Rmax – наибольшая высота микронеровностей после обработки, мм;

Δа – компенсация пространственных отклонений, мм;

Е – погрешность установки детали при обработке, мм.

Электроимпульсная наплавка:

Электроконтактное напекание металлических порошков:

Электроконтактная приварка ленты: