- •Содержание

- •1. Назначение, устройство и описание работы насоса

- •2. Пояснения к принятой схеме разборки

- •3. Описание возможных способов устранения дефекта

- •3.1. Вибродуговая наплавка

- •3.2. Гальваническое железнение

- •3.3. Электроконтактная приварка ленты

- •4. Расчет толщины наращивания слоя при восстановлении деталей

- •5. Выбор рациональной технологии восстановления вала

- •5.1. Расчет затрат на восстановление

- •5.3. Маршрутная карта

3.3. Электроконтактная приварка ленты

Металлическое покрытие при данном способе восстановления детали формируется в результате приварки к ней материала в виде ленты, которую применяют для восстановление наружных и внутренних цилиндрических поверхностей.

Приварка осуществляется в результате одновременных теплового и механического воздействий на материалы покрытия и детали импульсами электрического тока и приложением сжимающей нагрузки. Для уменьшения теплового воздействия на деталь и совмещения процессов приварки и закалки применяют охлаждение водой.

Процесс формирования покрытия состоит из последовательности тепломеханических циклов, включающих: прижатие привариваемого материала к детали; нагревание их в зонах контакта до пластического состояния пропусканием коротких импульсов электрического тока; совместное деформирование привариваемого материала и поверхностного слоя восстанавливаемой детали, обеспечивающих электроконтактную сварку в точках их контакта. Прочность соединения покрытия с деталью может достигать 40 ГПа. Метод позволяет создавать покрытия из цветных и черных металлов на стальных и чугунных деталях[10].

Электроконтактная приварка ленты эффективно используется и широко распространена при восстановлении небольших по длине круговых поверхностей, например шеек валов, благодаря несложности и надежности технологического процесса, который состоит в следующем. Восстанавливаемую поверхность детали вначале подвергают токарной или дробеструйной обработке. С помощью специального устройства отрезают ленту определенной длины и сгибают по форме восстанавливаемой поверхности. Далее ленту 6 крепят в местах стыка к восстанавливаемой детали 4, которую устанавливают в патроне 3 токарного станка или специального оборудования[10].

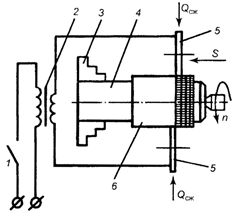

Рисунок 3.4 – Принципиальная схема электроконтактной приварки ленты на деталь типа вал: 1 – прерыватель тока; 2 – трансформатор; 3 – патрон; 4 – восстанавливаемая деталь; 5 – ролики (электроды); 6 – привариваемая лента.

Приварка производится в результате обкатки ленты роликами 5 по винтовой линии с усилием сжатия Q в пределах 1000—2000 Н. Свариваемые материалы приводятся в пластическое состояние за счет подаваемых от трансформатора 2 импульсов тока силой 4—30 кА и длительностью 0,02— 0,16 с. Импульсный характер тока обеспечивается прерывателем 1, в качестве которого часто используют регулятор, применяемым в серийных машинах контактной сварки, или за счет конденсаторных источников питания. Для уменьшения контактного электрического сопротивления между привариваемым материалом и роликовыми электродами, последние изготовляют из специальных медных сплавов типа БрХ, БрНБТ и др.Перекрытие сварочных точек между собой достигается за счет частоты импульсов тока, частоты вращения детали и скорости перемещения сварочной головки.

Для электроконтактной приварки чаще применяют ленту толщиной 0,5—0,6 мм из углеродистых и легированных сталей. За время одного тепломеханического цикла лента и деталь сплавляются на определенной площади. Для образования сплошного расположенного по окружности валика сплавленных металлов частота и длительность циклов должны быть согласованы с окружной скоростью детали так, чтобы соседние зоны сплавления перекрывались по площади. Сплошной слой сплавленного металла на всей восстанавливаемой поверхности образуется при перемещении сварочной головки с подачей, меньшей ширины роликовых электродов, что обеспечивает перекрытие между собой соседних валиков.Из-за микронеровностей на поверхности детали, электрическое сопротивление контакта «лента — деталь» выше, чем у контакта «лента — роликовый электрод». Поэтому в первом из указанных контактов при прохождении электрического тока выделяется значительно больше тепла, что и обуславливает пластическую деформацию и контактную сварку детали с привариваемым материалом. При этом обеспечивается хорошее сцепление привариваемого материала с деталью, так как обладающие более высоким по сравнению с металлом электрическим сопротивлением окисные пленки и другие неметаллические включения нагреваются в большей степени, что ведет к их испарению и растворению в присадочном металле.

Благодаря непрерывному охлаждению водой глубина зоны термического влияния не превышает 0,2—0,5 мм для различных режимов приварки, что исключает воздействие нагрева на состав, структуру и свойства ниже расположенных слоев материала детали, значительную ее деформацию. Одновременно с приваркой ленты из сталей 45, 50ХФА, 65Г покрытие закаливается до твердости HRC 55—62. Износостойкость покрытия многократно повышается при введении между поверхностью детали и лентой зерен твердого сплава (ВК8, Т15К6) зернистостью 0,3—0,5 мм.

Приварка ленты по описанной технологии производится, например, на установке 011-01-12Н, имеющей следующие технические характеристики: толщина привариваемой ленты 0,5—0,6 мм; диаметр восстанавливаемых деталей 20—200 мм; наибольшая их длина 1250 мм; усилие сжатия 1000—3200 Н; охлаждение — водяное при расходе воды 1,6 л/мин.[10]

Преимущества электроконтактной приварки ленты:

- отсутствие нагрева восстанавливаемых деталей;

- высокая производительность;

- снижение расхода металла в сравнении с электродуговой наплавкой в З-4 раза;

- одновременная с приваркой закалка нанесенного слоя материала;

- отсутствует выгорание легирующих элементов в наплавленном слое.

Недостатки электроконтактной приварки ленты:

- малая автоматизация процесса;

- трудность обработки покрытий резанием и нанесения покрытий на детали сложной формы;

- неправильный выбор режимов наварки приводит к несплавлению в отдельных местах ленты и проволоки с основным металлом [10].

Таблица 3.3 – Режимы электроконтактной приварки ленты

Параметры |

Детали |

|

корпусные |

типа «вал» |

|

Сила сварочного тока, А |

7,8-8 |

16,1-18,1 |

Длительность сварочного цикла, с |

0,12-0,16 |

0,04-0,08 |

Длительность паузы, с |

0,08-0,1 |

0,1-0,12 |

Скорость варки, м/мин |

0,5 |

0,7-1,2 |

Подача электродов, мм/об |

Ручная |

3-4 |

Подача электродов, кН |

1,7-2,25 |

1,9-1,6 |

Ширина рабочей части электродов, мм |

8 |

4 |

Диаметр рабочей части электродов, мм |

50 |

150-180 |

Материал ленты |

Сталь 20 |

Сталь 40…50 |

Материал детали |

Чугун СЧ 18-36; СЧ 21-40 |

Сталь любая |

Расход охлаждающей жидкости |

0,5-1 |

1,5-2 |