- •Содержание

- •1. Назначение, устройство и описание работы насоса

- •2. Пояснения к принятой схеме разборки

- •3. Описание возможных способов устранения дефекта

- •3.1. Вибродуговая наплавка

- •3.2. Гальваническое железнение

- •3.3. Электроконтактная приварка ленты

- •4. Расчет толщины наращивания слоя при восстановлении деталей

- •5. Выбор рациональной технологии восстановления вала

- •5.1. Расчет затрат на восстановление

- •5.3. Маршрутная карта

Содержание

Введение………………………………………………………………………...4

1. Назначение, устройство и описание работы насоса…….…..……………..5

2. Пояснения к принятой схеме разборки…..…………………………….…..7

3. Описание возможных способов устранения дефекта…….……….………7

3.1. Вибродуговая наплавка…………………………………………….……...8

3.2. Гальваническое железнение…….………………………………….....….12

3.3. Электроконтактная приварка ленты…………………………………..…17

4. Расчет толщины наращивания слоя при восстановлении деталей.….......21

5. Выбор рациональной технологии восстановления вала.…………………22

5.1. Расчет затрат на восстановление……………..……………………….….22

5.2. Бланк для расчета затрат на восстановление.……………………...……29

5.3. Маршрутная карта……………………………………………………..….34

5.4.Спецификация……………………………………………………………..

Заключение……………………………………………………………………..37

Использованная литература..………………………………………………….38

Введение

Для перерабатывающей отрасли огромное значение имеет внедрение новых технологий, усовершенствование машин и оборудования, с целью повышения эффективности производства. Современное оборудование должно стать более производительным, энергонасыщенным, надёжным, комфортабельным, экологичным, менее энергоресурсоемким. Это позволит интенсифицировать процессы переработки при сокращении ресурсо- и энергозатрат на производство единицы продукции, внедрить безотходные, экономически безопасные технологии, значительно расширить ассортимент продукции, внедрить новые виды и формы упаковочных материалов, повысить уровень механизации и автоматизации технологических процессов [1].

Огромное значение имеет организация и технология обслуживания и ремонта оборудования для его безотказной работы. Своевременное применение комплекса ремонтно-обслуживающих воздействий, поддерживающих или восстанавливающих работоспособность машин и оборудования, обеспечивает высокую эффективность использования сельскохозяйственной техники [1].

При ремонте машин и оборудования целесообразно восстанавливать изношенные детали. Замена одной из изношенных деталей сопряжения не обеспечивает полную работоспособность, так как новая деталь будет работать с деталью уже частично изношенной. При использовании деталей, восстановленных до нормальных размеров, сохраняется нормальное удельное давление и прочность, не нарушаются другие показатели работы машины [2].

Целью курсового проекта является закрепление знаний по основам технологии эксплуатации и ремонта оборудования для переработки продуктов сельскохозяйственного производства, по основам технологии восстановления изношенных деталей[3].

1. Назначение, устройство и описание работы насоса

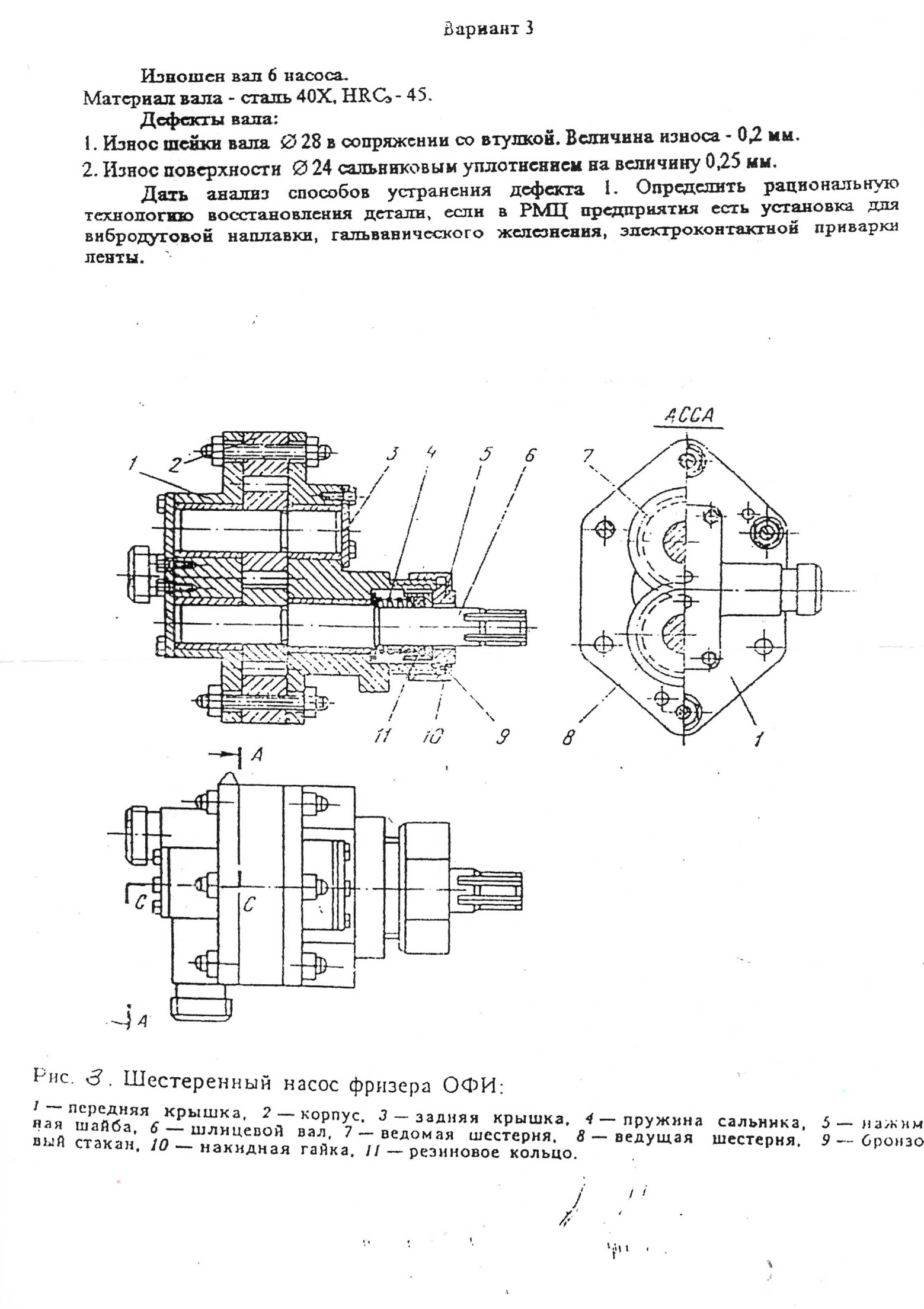

Назначениешестеренного насоса фризера ОФИ состоит в преобразовании механической энергии приводного двигателя в энергию потока жидкости, служащую для перемещения и создания напора смеси. В связи с этим насосы широко применяются в производстве[4].

Насос состоит изкорпуса 2, закрытого крышками - передней 1 и задней 3 –там же находится пара одинаковых шестерен. Посаженная на шлицевой вал 6 шестерня 8, связанная с приводом при помощи муфты, приводит во вращение шестерню 7. Для уплотнения прохода шлицевого вала через заднюю крышку насоса имеется специальный сальник. Шейка вала проходит через кольцо 5, прижимаемое к задней крышке при помощи накидной гайки 10. К внутренней торцевой поверхности кольца 5 пружина 4 прижимает чашку 9. Валы вращаются, в результате чего в насосе возникают силы инерции, которые подают смесь в цилиндр.

Насосы могут иметь следующие дефекты: трещины в корпусе; износ втулки, износ вала в местах соединения с уплотнениями;износ сальниковых уплотнений;прогиб вала. Все дефекты определяют после разборки путем осмотра и замера деталей.В таблице 1.1 представлены характерные неисправности насосаи методы их устранения[5].

При эксплуатации рекомендуется проводить своевременное техническое обслуживание насоса. Карта технического обслуживания основных узлов представлена в таблице 1.2[5].

Таблица 1.1- Характерные неисправности и способы их устранения.

Неисправность |

Причина неисправности |

Способ устранения |

Недостаточное давление |

Проскальзывание по валу ведущего и/или ведомого зубчатого колеса

Неправильная работа сальника

Срыв зубьев на зубчатых колесах |

Проверить соединениевтулок с валами. При износе втулок заменить их. Проверить соприкасающиеся поверхности бронзового стакана и кольца. Они должныбыть хорошо притерты; резиновое кольцо должно не слишком плотно облегать шейку вала и не мешать пружине прижимать бронзовый стакан к кольцу. Заменить зубчатые колеса |

Сильный шум |

Недостаток смазки в подвижных соединениях деталей

Засорение подвижных соединений |

Смазать подвижные соединения деталей

Очистить подвижные соединения |

Биение внутри корпуса |

Биение деталей вследствие их деформации

Посторонние объекты |

Подвергнуть деформированные детали ремонту, при невозможности либо нерентабельности ремонта заменить детали на новые

Удалить посторонние объекты |

Таблица 1.2- Карта технического обслуживания

Вид ТО, (позиция) |

Наименование операции |

Содержание работы |

ТО-1 (поз. 10, 13) |

Затяжка резьбовых соединений |

Проверить затяжку гаек10 и 13, при необходимости произвести затяжку соединения с помощью специальных ключей |

ТО-1 (поз. 7,8) |

Очистка зубчатых колес |

Очистить зубчатые колеса от пыли и продуктов износа зубьевс помощью щетки |

ТО-1 (поз. 15, 16) |

Проверка состояния втулок |

Проверить надежность посадки втулок |

ТО-2 (поз. 6, 17) |

Проверить износ валов |

Измерить диаметр валов с помощью штангенциркуляи микрометра и сделать вывод о пригодности валов к дальнейшей работе |

ТО-2 (поз. 6, 12) |

Смазка сальника и шейки вала |

Для смазки применяют технические масла. |