Курсовая работа МЭРТО / КЕурсовой МЭРТО / МЭРТО

.docx3.1. Вибродуговая наплавка

Наплавка вибродуговым способом является разновидностью автоматической и отличается от нее тем, что электрод во время наплавки постоянно вибрирует. Вибрация электрода облегчает зажигание дуги и делает процесс наплавки более устойчивым. В процессе наплавки деталь нагревается незначительно, поэтому деформации ее малы и, следовательно, не нарушается термическая обработка на участках детали вблизи места наплавки. После наплавки не требуется термическая обработка детали, так как в процессе наплавки под действием охлаждающей жидкости происходит закалка наплавленного слоя. Толщину слоя наплавки можно регулировать в пределах от 0,5 до 2 мм на сторону. Для повышения износостойкости наплавленного слоя используют легирующие флюсы. Основное преимущество вибродуговой наплавки заключается в возможности надежного наплавления тонких слоев на изношенные места. При значительных износах лучше использовать обычные способы наплавки.

Вибродуговая наплавка отличается от других сварочных процессов наличием колебаний электродной проволоки с частотой 50-100 Гц и низким напряжением источника сварочного тока. Цикл наплавки состоит из переноса металла электродной проволоки на деталь за счет чередования электрических разрядов и коротких замыканий цепи. Введение индуктивности в цепь дуги обеспечивает накопление электрической энергии в индуктивности во время разомкнутого состояния цепи, сдвиг фаз тока и напряжения, поэтому переход тока через нуль происходит при наличии напряжения источника питания и возникновении электродвижущей силы самоиндукции, которая совпадает по направлению с напряжением источника питания. Это обеспечивает повторное возникновение дугового разряда после разрыва сварочной цепи и устойчивое горение дуги.

Электрод и деталь оплавляются во время дугового разряда, при этом на конце электрода образуется капля металла. Мелкокапельный перенос металла на деталь происходит преимущественно во время короткого замыкания. Длительность существования дуги составляет 20 % времени цикла, поэтому провар основного металла неглубокий, с небольшой зоной термического влияния [6].

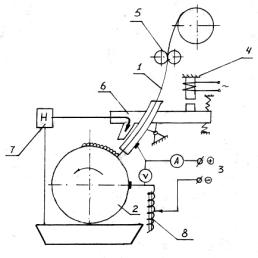

Принципиальная схема вибродуговой наплавки показана на рисунке 3.1.

Для ремонта деталей наплавкой предназначены наплавочные установки разного типа. Одним из широкоуниверсальных типов оборудования является установка УД-209, позволяющая производить наплавку под слоем флюса или в среде защитных газов деталей диаметром от 10 до 400 мм. Пределы регулирования сварочного тока – от 60 до 500 А. Общий вид УД-209 показан на рис. 3.2. Установка даёт возможность наплавлять гладкие цилиндрические поверхности, заваривать шлицы, шпоночные канавки, винтовую резьбу. При наплавке применяется наплавочная проволока диаметром от 0,8 до 2 мм со скоростью подачи до 350 м/ч [7].

Рисунок 3.1 – Вибродуговая наплавка: 1 – электродная проволока, 2 – деталь, 3 – источник постоянного тока, 4 – электромагнитный вибратор, 5 – механизм подачи проволоки, 6 – охлаждающая жидкость, 7 – насос, 8 – катушка самоиндукции.

Каретка 5 установлена на станине станка и служит основанием для механизма подачи проволоки 6 через мундштук 4 в зону наплавки. Смещение мундштука с «зенита» выполняется суппортом, винтовой парой винт-гайка. Механизм подачи проволоки состоит из электродвигателя и червячного редуктора, соединённых между собой изоляционной муфтой и изолирующей прокладкой. Механизм подачи проволоки выполнен совместно с колебателем мундштука и обеспечивает одновременную подачу и колебание электрода. Для регулировки скорости подачи проволоки имеются сменные шестерни.

Поступательное перемещение каретки 5, параллельное оси вращения ремонтируемой детали, осуществляется с помощью винтовой передачи гайка – ходовой винт. Это движение подачи каретки кинематически увязывается с вращением шпинделя: определённое перемещение каретки на один оборот шпинделя. На рассматриваемой установке привод шпинделя имеет бесступенчатое регулирование частоты вращения с помощью электродвигателя с тирристорным преобразователем. Высокая степень редукции привода шпинделя обеспечивается с помощью ременной передачи и стандартного червячного редуктора.

Рисунок 3.2 – Схема установки УД-209 для вибродуговой наплавки: 1 – станина, 2 – передняя бабка, 3 – пульт управления, 4 – мундштук, 5 – каретка, 6 – механизм подачи проволоки, 7 – газоотсос, 8 – задняя бабка с выдвижной пинолью для установки в её отверстии вращающегося центра – опоры ремонтируемой детали.

На боковой стенке передней бабки закреплена таблица для настройки режимов наплавки. Наплавочный агрегат имеет также систему отвода газов, образующихся при наплавке. Система отвода газов смонтирована совместно с защитным кожухом 7 [7].

Наплавка производится электродной проволокой диаметром 1,2…2 мм на постоянном токе обратной полярности. Марка проволоки выбирается в зависимости от марки стали, из которой изготовлена деталь, и необходимой твердости наплавленного металла. При наплавке используется электродная проволока марки: СВ-0,8, 10Г2, ЭП-681, 30ХГСА и др. и флюс АН-26 или ОСЦ-46 [7].

Толщина наращиваемого слоя 0,6…1 мм при твердости 40 HRC.

Таблица 3.1 – Режимы вибродуговой наплавки

Диаметр |

Режим наплавки |

||||||

Напла-вляе-мой детали, мм |

Электрод-ной проволо-ки, мм |

Сила тока, А |

Напряжение, В |

Скорость |

Смеще-ние электро-дов, мм |

||

Подачи проволоки, м/ч |

Наплавки, м/ч |

||||||

40-50 |

1,6-2,0 |

110-130 |

25-28 |

70-100 |

14-18 |

4-5 |

|

60-70 |

1,6-2,0 |

170-180 |

26-28 |

70-120 |

20-24 |

5-6 |

|

80-90 |

2,0 |

170-200 |

26-29 |

120-150 |

20-24 |

6-7 |

|

100 |

2,0 |

170-200 |

25-28 |

120-150 |

20-24 |

7-8 |

|

Преимущества вибродуговой наплавки:

- простое оборудование;

- доступность материалов;

- малый нагрев детали, а вследствие этого и малая деформация ее;

- возможность получения достаточно твердой поверхности без ее термообработки;

- большая производительность;

- не требуется особой квалификации от работника.

Недостатки вибродуговой наплавки:

- снижение усталостной прочности до 60 % из-за образования закалочных структур в материале, вызывающих растягивающие напряжения и неоднородность твердости;

- наличие пор в покрытии по причине быстрого перехода металла из жидкого состояния в твердое [7].