4 Конструкторская разработка

4.1. Обоснование конструкторской разработки

4.1.1 Классификация волчков

Волчок предназначен для непрерывного измельчения бескостного жилованного мяса и мясопродуктов при производстве фарша для колбасных и других мясных продуктов. Его широкое распространение связано со следующими достоинствами: высокая производительность, простота конструкции основных механизмов, легкость сборки и разборки для санитарной обработки, удобство эксплуатации, надежность работы.

Волчки широко применяют для измельчения сырого и вареного сырья. Волчок состоит из цилиндра, литой станины, загрузочной воронки, шнека, режущего механизма и электродвигателя [18].

Классификация волчков приведена на рисунке 4.1.

ВОЛЧКИ

Одношнековые

Двухшнековые

Измельчение

Гомогенизация и измельчение

и измельени

Жиловка и измельчение

и измельени

Измельчение и перемешивание

пере

Измельчение и набивка в оболочку

Рисунок 4.1 – Классификация волчков

4.1.2 Описание конструкции машин от различных производителей

В настоящее время получили распространение волчки, которые наряду с измельчением выполняют и другие технологические операции - смешивание, жиловку, посол, наполнение фаршем оболочек при производстве колбасных изделий. Для их выполнения в приемном бункере волчка монтируют детали, которые одновременно перемешивают и нагнетают сырье в механизм измельчения; на горловине волчка устанавливают дополнительные насадки для наполнения колбасных оболочек [16].

Волчки выпускают отечественные и зарубежные предприятия и фирмы. Из зарубежных фирм можно выделить волчки фирм «Laska» (Австрия), «Kramer + Grebe» (Германия), «Seydelmann» (Германия), «Wolfking» (Дания), «Palmia» (Швеция), а также американские, польские, финские и многие другие.

Задача выбора типа оборудования возникает тогда, когда на одной и той же операции можно использовать машины разных фирм. Выбор того или иного типа машины осуществляется путем анализа следующих факторов: специализация оборудования, занимаемая площадь и габариты, масса, качество продукции, условия обслуживания машины, затраты на электроэнергию, стоимость машины, условия труда персонала, безопасность труда и экология.

Основной машиной в технологических линиях по производству колбас и полуфабрикатов является волчок. Волчки разрабатывают и производят почти во всех странах мира. Волчки представляют собой обширную группу машин для измельчения мясного сырья. С помощью данного оборудования обычно осуществляют первичное измельчение продукта перед его дальнейшей переработкой. Волчки состоят из четырех основных механизмов: приводного, питающего, подающего и режущего. По своему назначению волчки разделяют на универсальные – предназначенные для обработки различного вида сырья, специальные – для обработки конкретного вида сырья и комбинированные – для совмещения нескольких технологических операций.

Основной проблемой качественной работы всех видов волчков является неравномерное распределение мясного сырья по всему объему рабочей камеры. При этом увеличиваются нежелательные нагрузки на режущий аппарат волчка и другие рабочие органы, что очень плохо сказывается на безотказности его работы.

Фирма «Kramer+Grebe» (Германия) выпускает волчки c угловым расположением питающего и подающего механизмов и диаметром решеток 160 и 200 мм. Подающий шнек установлен в цилиндре, прикрепленном к корпусу. В цилиндре расположен режущий механизм. Он может быть снабжен жилующим устройством. Питающий шнек выполняют намного больше по диаметру, чем подающий, и закрепляют с одной стороны в приводном механизме, а с другой – в подшипнике скольжения. Волчки выпускают с одной или двумя скоростями вращения шнека. Так, волчок с диаметром решетки 200 мм имеет односкоростной или двухскоростной двигатель мощностью соответственно 45 кВт, 31–40 кВт. При переработке охлажденного мяса производительность волчка составляет до 14 т/ч.

Фирма «Laska» (Австрия) выпускает похожие по конструкции угловые волчки с диаметром решетки 160, 200, 280 мм. Эти волчки комплектуют традиционным режущим механизмом. Скорость вращения ножей может быть увеличена по сравнению со скоростью шнека. Для таких волчков используют жиловочные приспособления с отводом твердых частиц через центр решетки. Технические характеристики этих волчков по мощности и производительности близки к показателям волчков фирмы «Kramer+Grebe».

В современных конструкциях волчков, выполняющих запрограммированный технологический цикл, автоматически регулируется режим работы во время обработки сырья. С этой целью осуществляется контроль параметров в зоне резания и продавливания, в соответствии с которыми устанавливаются требуемые подача сырья, температура и т. д.

Немецкая фирма «МaDo» предложила способ автоматического регулирования подачи мяса к зоне измельчения. Так, например, известен волчок, содержащий подающий и рабочий шнеки, причем оба шнека переходят один в другой внутри цилиндрического корпуса. Шнеки приводятся в действие электродвигателем, причем скорость вращения подающего шнека плавно регулируется в зависимости от количества загружаемого сырья.

Чтобы рабочий шнек всегда был загружен сырьем, подающий шнек должен создавать его определенный избыток. Фиксация того, что рабочий шнек не получает достаточного количества сырья для обработки или, наоборот, его слишком много поставляется подающим шнеком (при этом может возникать большое избыточное давление на сырье) осуществляется оператором. Соответственно ситуации оператор переставляет вручную число оборотов привода подающего шнека.

Как правило, подача сырья от подающего шнека к рабочему наблюдается оптически и довольно субъективно. Предлагаемая схема включает подающий и рабочий шнеки, причем подающий шнек имеет больший диаметр, чем рабочий. Шнеки примыкают соосно друг к другу. Подающий и рабочий шнеки расположены в цилиндрических корпусах, соединенных между собой областью перехода. Сырье поступает в загрузочную воронку. В конце рабочего корпуса находится камера измельчения. Привод рабочего шнека осуществляется от электродвигателя с передаточным механизмом, причем число оборотов рабочего шнека может изменяться в нескольких режимах в зависимости от вида сырья.

В проекте предлагается дополнительное приспособление для волчка, позволяющее помимо измельчения сырья перемешивать его для получения однородной гомогенной массы на выходе.

Также такое устройство позволяет уменьшить давление на мясо и на режущий аппарат волчка за счет двукратного измельчения, существенно снижая повышение температуры, при производстве мясного фарша.

Устройство на рисунке 4.2 представляет собой дополнительную приставку к герметичному корпусу волчка и крепится к нему посредством гайки, имеющей внутреннюю резьбу и буртик, который прижимает упор транспортно-нагнетательного патрубка. С помощью этой гайки регулируется степень затяжки режущего комплекта для предварительного измельчения продукта.

Внутри транспортно-нагнетательного патрубка расположен однозаходный рабочий шнек с винтовой поверхностью, по краям которого имеются сквозные отверстия.

На выходе из транспортно-нагнетательного патрубка расположен режущий комплект для более тонкого измельчения, состоящей из ножа и выходной решетки. Степень затяжки режущего комплекта регулируется посредством кольца и гайки.

1 – рабочая камера; 2 – резьба; 3 – герметичный корпус; 4 – шнек; 5 – режущий комплект для предварительного измельчения; 6 – корпус режущего комплекта; 7, 18 – гайки; 8 – упор; 9 – буртик;10 – транспортно-нагнетательный патрубок; 11 – рабочий шнек; 12 – винтовая поверхность; 13 – отверстия; 14 – нож; 15 – режущий комплект для более тонкого измельчения; 16 – выходная решетка; 17 – кольцо; 19 - штуцер

Рисунок 4.2 – Дополнительное приспособление (насадка) для волчка

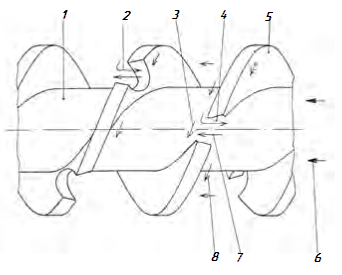

При продавливании шнеком мяса через режущий комплект оно поступает в рабочую камеру. Как показано на рисунке 4.3, измельчаемый продукт скользит по винтовой поверхности вдоль вала (позиция 6), при этом часть продукта начинает соскальзывать по этой поверхности к отверстиям.

1 – рабочий шнек; 2, 3, 6, 7, 8 – направления перемещения продукта; 4 – отверстия; 5 – винтовая поверхность

Рисунок 4.3 – Схема перемещения рабочим шнеком измельчаемого

продукта

Далее происходит разделение потоков. Одна часть мясного фарша проходит через эти отверстия, транспортируемая далее винтовой поверхностью (позиция 8), в то время как другая часть перетекает через сквозные отверстия (позиция 7). Мясное сырьё в направлении, указанном (позиция 7), поступает за виток и начинает перемешиваться далее (позиция 3). После того, как продукт оказался на другой стороне витка винтовой поверхности, снова происходит разделение потоков, при этом одна его часть увлекается далее, а другая (позиция 2) перетекает обратно, соскальзывая по винтовой поверхности через отверстие.

Таким образом, разнородные виды сырья, перемещаясь подобным способом, неоднократно смешиваются друг с другом. В результате возникает гомогенная смесь, что положительно сказывается на качестве конечной продукции.

Требования, предъявляемые специализированной насадке к волчку:

– конструкция насадки должна обеспечить качественное измельчение и получение гомогенизированной массы на выходе;

– конструкция насадки должна обеспечить равномерное распределение разнородного мясного фарша внутри рабочей камеры;

– конструкция насадки должна обеспечить возможность контроля температуры измельчаемого сырья;

– конструкция насадки должна допускать проведение полного санитарно-гигиенического обслуживания;

– узлы и детали насадки, которые во время работы соприкасаются с мясным фаршем, должны быть изготовлены из пищевых, коррозионностойких материалов.

Для выполнения поставленных требований бал проведен анализ конструкции углового волчка и разработана специализированная насадка на волчок (таблица 4.1).

Таблица 4.1 – Сравнительный анализ работы и технологических характеристик устройств

Оборудование (схема оборудования) |

Преимущества |

Недостатки |

Волчок Seydelmann AU 200

|

1. Возможность работы с любыми видами мяса. 2. Высокая ремонтная база. |

1. Не обеспечивается равномерное распределение разнородных составляющих фарша по всему его объёму. 2. Неравномерное давление на режущий аппарат волчка.

|

Насадка на волчок

1 – рабочая камера; 2 – резьба; 3 – герметичный корпус; 4 – шнек; 5 – режущий комплект для предварительного измельчения; 6 – корпус режущего комплекта; 7, 18 – гайки; 8 – упор; 9 – буртик;10 – транспортно-нагнетательный патрубок; 11 – рабочий шнек; 12 – винтовая поверхность; 13 – отверстия; 14 – нож; 15 – режущий комплект для более тонкого измельчения; 16 – выходная решетка; 17 – кольцо; 19- штуцер |

1.Получение гомогенизированного сырья на выходе. 2. Меньшее давление на режущий аппарат волчка. 3. Возможность работать с различным по качеству мясному сырью. 4. Простота конструкции.

|

1. Новизна конструкции (низкая ремонтная база).

|

Анализ таблицы 4.1 показал, что разрабатываемая конструкция значительно улучшает реологические свойства мясного фарша, и возможность установки её на практически любые виды волчков делает её универсальной.

При продавливании шнеком мяса через режущий комплект оно поступает в рабочую камеру. Измельчаемый продукт скользит по винтовой поверхности вдоль вала, при этом часть продукта начинает соскальзывать по этой поверхности к отверстиям. Одновременно с поступлением мяса, через нагнетательный штуцер подводится льдоводяная смесь, в соотношении 0,25: 1 (вода:мясо).

Одновременная гидратация и охлаждение парного мяса при первичном измельчении сырья на волчке может способствовать увеличению выхода варёных колбас в сравнении со стандартной технологией, так как операция внесения воды в более ранние сроки, а именно в момент первичного измельчения должна повысить влагосвязывающую (ВСС) и водоудерживающую способности (ВУС) мясного сырья.

В результате смешивания на стадии измельчения получаем гомогенную смесь, что положительно сказывается на качестве фаршевой эмульсии [3].

1. Повышение сочности колбасного фарша обеспечивается:

- одновременным измельчением с введением воды в режущий элемент волчка (как минимум 25%);

- необходимым размеров кусочков мяса после режущего аппарата составляет 2-3 мм;

- более равномерным распределением воды по всему объему мясного фарша.

2. Внесение воды непосредственно на режущий механизм волчка позволит:

- регулировать количество воды;

- применять воду температурой -1-0°С;

- использовать принципиально новую конструкцию решетки.

3. Возможность быстрой разборки и сборки.

В связи с выдвинутыми технологическими требованиями предполагается осуществлять модернизацию волчка, а именно режущих элементов.

Именно такое техническое решение обеспечивает выполнение выдвинутых нами требований.

4.2 Основные технологические и прочностные расчеты по конструкторской разработке.

4.2.1 Обоснование основных параметров волчка

Так как основным требованием работы волчка является внесение на режущий аппарат 25% воды от объема мяса, необходимо выбрать насос, рассчитать полезный объем отверстий решетки, шпонку на срез, проверить решетку на прочность (толщина решетки должна быть 15 мм, так как в процессе работы она утончается на 5 мкм).

Согласно исследованиям, проведенными нашими учеными было установлено [3], что степень влагосвязывающей способности (ВСС) парного мяса и его водоудерживающая способность в большей мере зависят от момента времени внесения воды. Во многом это связано и с измельчительными органами волчка, в частности от диаметра отверстий решетки. Для доказательства этого был проведен эксперимент на волчке с использованием решеток с отверстиями разного диаметра (Ø 1,5; 2; 3; 4; 7 мм).

Методика эксперимента заключалась в следующем. Отобранные образцы (кусочки жилованного парного мяса говядины – каждый массой 50 г.) измельчались на волчке через 10, 20, 30, 40, 50, 60, 70, 80, 90 минут каждый. Холодная вода (5 °С) в количестве 30% от массы кусочка мяса вносилась непосредственно на измельчающую пару: нож-решётка в каждом конкретно взятом эксперименте. Затем полученный гидратированный мясной фарш взвешивался и помещался на специальные осаждающие решета, где выдерживался в течение 30 минут. Плохо-связанная вода во время выдержки вытекала из фарша, что позволяло определить уже водоудерживающую способность мясного фарша, полученного из парного мяса в зависимости от степени его измельчения. Эксперимент по данной методике проводился для каждой из пяти представленных решёток волчка (см. выше).

Рисунок 4.4 – Зависимость водоудерживающей способности от времени продолжительности хранения сырья после убоя

На рисунке 4.4 видно, что чем меньше диаметр отверстия выходной решетки, тем выше степень впитывания мясом воды. Связано это с тем, что более крупные кусочки мяса, получаемые на решетах с большим диаметром, не могут гидратировать в полной мере, так как влага не проникает в глубокие слои мяса. Тогда как, фарш, полученный с помощью решет с меньшим диаметром отверстий, способен практически полностью связывать вносимую воду. Это видно на рисунке 4.5.

Рисунок 4.5 – Представление активного и пассивного слоя в отдельно взятом мясном кусочке, прошедшем через решётку волчка

Для расчета активной площади резания решет S,мм2, была использована следующая формула

(4.1)

(4.1)

где n – число отверстий в решете;

D – диаметр отверстия, мм [20].

Результаты расчетов представлены ниже.

Таблица 4.2 – Результаты исследований

S1 – Ø 1.5 |

S2 – Ø 2 |

S3 – Ø 3 |

S4 – Ø 4 |

S5 – Ø 7 |

169.56 |

235.50 |

353.25 |

452.16 |

807.77 |

Активная площадь резания решет, для решеток с отверстием 3 мм.

,

мм2

,

мм2

Vмяса = 770,08∙5= 3850, мм2

Vводы = 3850:2 = 1925, мм3 =0,002 л.

На рисунке 4.5 представлена зависимость показателя ВСС от площади резания решет. Очевидно, что чем больше диаметр отверстия выходной решетки, тем ниже степень гидратации.

Зависимость степени влагосвязывающей способности от площади режущей поверхности решет представлена на рисунке 4.6.

Рисунок 4.6 – Зависимость степени влагосвязывающей способности от площади режущей поверхности решет

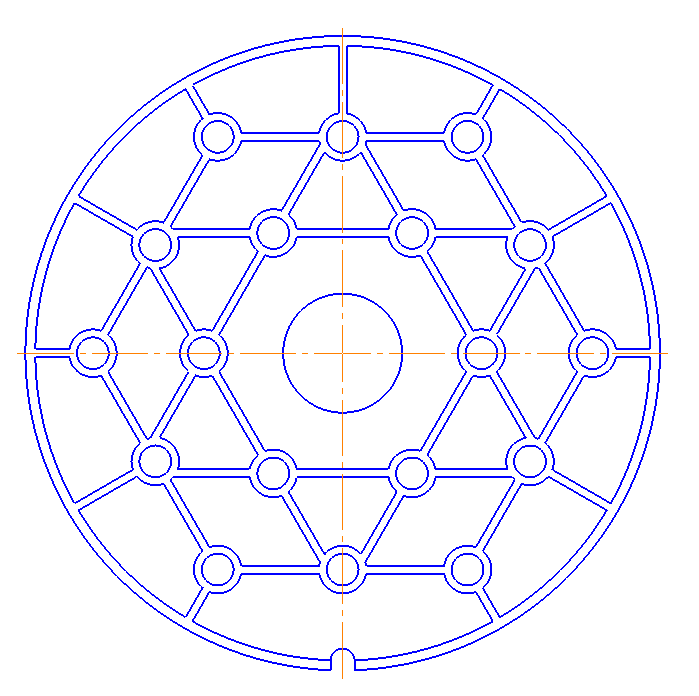

Для равномерного распределения воды необходимо установить штуцер над приемной решеткой, а в ней прорезать специальные каналы (рисунок 4.9).

Рисунок 4.7 – Решетка волчка с каналами

Для подачи воды на режущий механизм нам необходимо выбрать насос. Так как производительность волчка равна 4000 кг/ч, то производительность в секунду равна 1,18 кг/сек.

Исходя из расчетов, выбираем поверхностный насос пищевой AI-RED 3SP 135 для подачи воды на волчок [21].

Технические характеристики:

- насос погружной;

- глубина погружения – 1…10 м;

- максимальный напор – 135м;

- пропускная способность – 1.1 м3/ч;

- габаритные размеры – 295 х182 мм;

- мощность – 750 Вт

- только для чистой воды.

4.2.2 Расчет шпоночного соединения

Расчет шпоночного соединения (шпонка фиксирует ножевую решетку) будем вести согласно типовому расчету на сопротивление смятию. Если предположить, что нормальные напряжения равномерно распределены по поверхности контакта, то из условия равновесия вала следует [22]:

,где

,где

σсм – допускаемое напряжение смятия; Т- передаваемый крутящий момент; Н*м; d – диаметр вала, на котором установлена шпонка; l,h,t1 – длина, высота шпонки и глубина паза на валу соответственно, мм.

для

Ст.3

для

Ст.3

4.3 Выбор материала для изготовления основных узлов конструкции и обоснование выбранных посадок

4.3.1 Выбор материала для изготовления основных узлов конструкции

При выборе материала для изготовления основных узлов конструкции необходимо следовать требованиям:

- детали, соприкасающиеся с пищевыми продуктами, должны быть изготовлены из коррозионно-стойких материалов;

- материалы деталей и узлов не должны разрушать витамины, имеющиеся в пищевых продуктах;

- материал должен соответствовать санитарно-гигиеническим требованиям;

- обрабатываемые пищевые продукты не должны вступать в химическую реакцию с материалами, из которых выполнена деталь;

- при выборе материала необходимо учитывать также свойства среды и температуру, при которой будет проводиться работа [23].

Исходя из заданных требований, для ножевого вала целесообразно применять сталь 08Х17Т-коррозионно-стойкая нержавеющая жаростойкая ферритного класса сталь, применяется для производства изделий, работающих в окислительных средах. Сплав содержит 0,08% углерода, 17% хрома с добавлением титана. Сталь имеет хорошее сопротивление коррозии, так как имеет содержание углерода больше 12%. При нормализации достигает высокой прочности и увеличение сопротивлению окисления [23].

Для шнека применяем сталь 40Х13- коррозионно-стойкая нержавеющая сталь, применяется для изготовления режущего инструмента, ножей. Сплав содержит 0,4% углерода и 13% хрома. Отличительной особенностью является доступность материала, несложный химический состав и высокие показатели работоспособности в окислительной среде по сравнению с аналогами. При изготовлении ножа следует выполнить закалку режущей кромки и низкий отпуск. Данные операции помогут увеличить работоспособность, уменьшить образование трещин. Сталь имеет хорошее сопротивление коррозии и высокое сопротивление окислению.

Крепежные болты следует изготовить из коррозионно-стойкой нержавеющей стали 07Х16Н6, которая применяется для изготовления винтов, болтов, гаек корпусных деталей. Сплав содержит 0,07% углерода, 16% хрома, 6% никеля. Отличительной особенностью является высокое тепловое расширение, доступность материала, высокая твердость и прочность. В отожженном состоянии сталь податлива, не укрепляется чрезмерно в течение холодной обработки и может быть легко формуема. Имеет хорошее сопротивление окислению и высокое сопротивление окислению материала [23].

4.3.2 Расчет посадок, допусков и отклонений для сопряжений

Исходя из вышесказанного, выбираем материал шпонки Ст45 чистотянутая ГОСТ 8787-68. Допускается применять другую сталь с временным сопротивлением разрыву не менее 580 МПа (60 кг/мм2)

Исходные данные представлены в таблице 4.3.

Таблица 4.3 – Исходные данные

Конструкция шпонки |

Тип шпоночного соединения |

Диаметр вала, мм |

призматическая |

ПС |

40 |

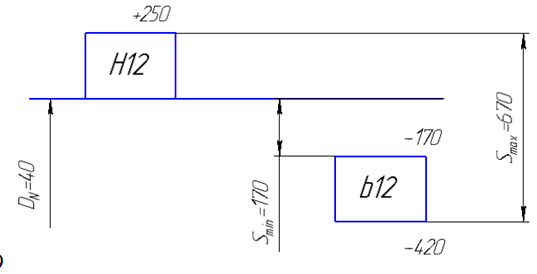

Для

сопряжения «вал шнека-решетка» 40 ,

изображенном на рисунке 4.11, определяем

элементы присоединительных размеров

,

изображенном на рисунке 4.11, определяем

элементы присоединительных размеров

Рисунок

4.8 – Схема посадок 40 «вал шнека - решетка»

«вал шнека - решетка»

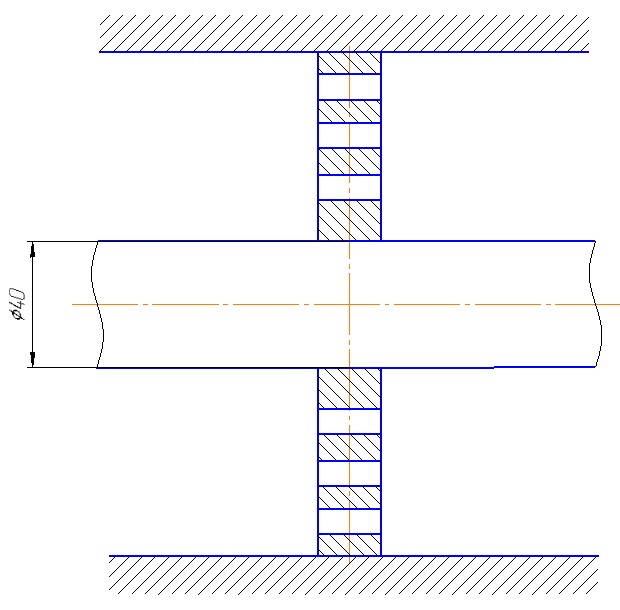

Обозначение точности шпоночного соединения на чертежах представлено на рисунке 4.9.

Рисунок 4.9 – Обозначение точности шпоночного соединения на чертежах